硅橡胶制品硫化内压的影响因素及设计要点

穆洪帅, 翟继芹, 谭莲影

(株洲时代新材料科技股份有限公司, 湖南 株洲 412007)

硅橡胶制品硫化内压的影响因素及设计要点

穆洪帅, 翟继芹, 谭莲影

(株洲时代新材料科技股份有限公司, 湖南 株洲 412007)

以硅橡胶与金属复合制品为载体,研究了填料质量、机台压力、硫化温度对硅橡胶制品硫化内压、制品外观及刚度的影响。结果表明,随着填料质量的增加、机台压力的增大、硫化温度的升高,硅橡胶制品硫化内压增大。硫化内压对产品外观有明显影响,当硫化内压超过45 MPa后,硅橡胶制品容易出现炸边的质量缺陷。随硫化内压的增大,产品刚度有增大的趋势。

硫化温度;硫化内压;刚度

0 前言

硅橡胶是以—Si—O—键为主链,以单价有机基团为侧基的一类线性聚合物。与一般的有机橡胶相比,硅橡胶具有优异的耐高低温、耐候、耐臭氧、抗电弧、电气绝缘性、耐化学品、高透气性及生理惰性,因而在航空、电气电子、化工仪表、汽车、机械等工业以及医疗卫生、日常生活的各个领域得到了广泛的应用[1]。

硅橡胶与金属等骨架材料复合的制品可承受更大的作用力,具有更好的使用性能及更长的使用寿命,近年来发展较快。但硅橡胶与金属复合制品对硫化工艺的要求十分苛刻,制品在硫化过程中容易出现橡胶与橡胶炸开、橡胶与金属骨架粘接不良等问题。以往认为硫化温度对制品性能影响最大,但对硫化工艺的研究大多忽略了硫化压力对制品质量的影响[2]。硫化压力是指橡胶制品硫化时机台施加的压力,其目的是防止胶料气泡的产生,提高胶料的致密性;使胶料在模腔中充分流动以充满模腔,提高胶料与骨架材料的附着力,并改善硫化制品的物理性能[3]。硫化内压是指在橡胶硫化过程中,模具加热及硫化反应释放热量所带来的温度升高的作用下,橡胶分子膨胀及自由体积膨胀带来的膨胀作用力[4]。硫化内压与填料质量、机台压力、硫化温度等工艺参数密切相关。

我们在实际工作中发现,硫化内压对硅橡胶与金属复合制品的外观具有明显的影响。本文以某型硅橡胶吸振器为例,研究硫化内压的相关影响因素及硫化内压对制品外观及刚度的影响,找出硅橡胶与金属复合制品硫化内压设计的要点,期望对同行起到一定的参考作用。

1 实验

1.1 原材料

某牌号甲基硅橡胶混炼胶,市售;信越胶粘剂,市售。

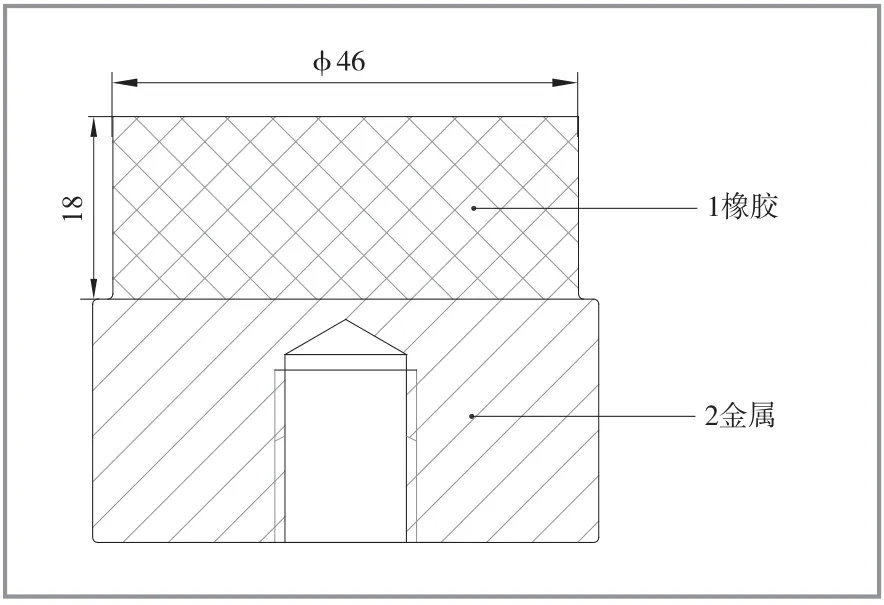

1.2 某型硅橡胶吸振器结构

某型硅橡胶吸振器由金属骨架材料及硅橡胶两部分组成。通过热硫化,将甲基硅橡胶与金属骨架材料粘接在一起。

图1 产品CAD示意图

1.3 试验设备及仪器

X(S)K-160型开炼机,上海橡胶机械一厂产品;63 t平板硫化机,江西萍乡无线电专用设备厂产品;电热鼓风干燥箱,上海实验仪器厂有限公司产品;压力变送器,上海朝辉压力仪器有限公司产品;无纸记录仪,ST系列,南京盛仪科技有限公司产品;JYW-33CSS型电子万能试验机,长春设备研究所产品。

1.4 产品制造工艺流程

产品制造工艺流程:金属骨架材料表面处理—涂胶粘剂—干燥—混炼胶预成型—进缸硫化—修边—二段硫化—检验—包装。

二次硫化条件:80 ℃下0.5 h—110 ℃下0.5 h—140 ℃下0.5 h—170 ℃下0.5 h—200 ℃下3.0 h。

1.5 硫化内压及性能测试

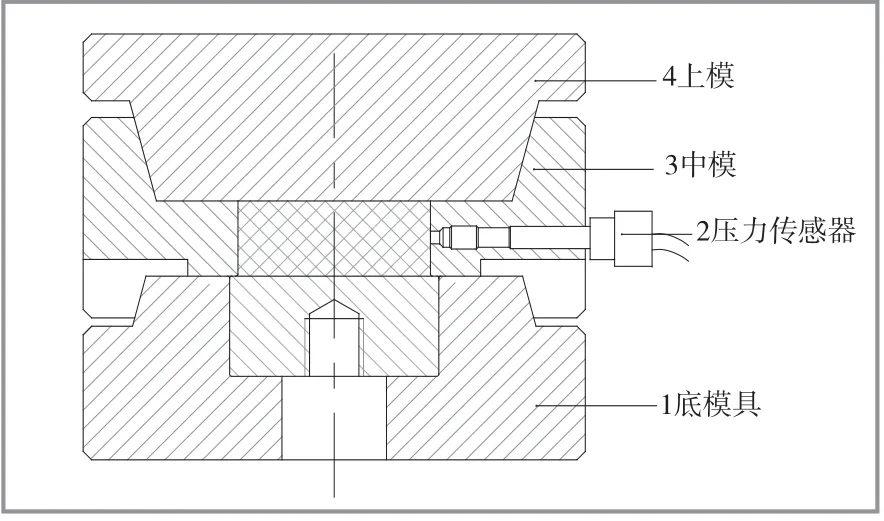

1.5.1 硫化内压测试

在模具密封良好的条件下,在模具中模开设合格的槽子,用于插入压力传感器。压力传感器直接接触模具型腔中的橡胶,在硫化时间内,压力传感器感应着橡胶分子的膨胀压力,记录硫化内压的变化值:①固定硫化温度、时间及机台压力,测定并记录不同填料质量条件下硫化内压随硫化时间的变化值;②固定硫化温度、时间以及填料质量,测试记录不同机台压力条件下硫化内压随硫化时间的变化值;③固定机台压力、时间以及填料质量,测试记录不同硫化温度条件下硫化内压随硫化时间的变化值。

图2 某型硅橡胶吸振器硫化内压测试示意图

1.5.2 性能测试

产品外观:观察橡胶表面的质量情况,看看是否有缺胶、炸边等缺陷。

刚度测试:试验开始前,所有部件及工装均在(23±2)℃环境中至少静置24 h。垂向重复进行三次加载、卸载试验,加载0~2 mm位移,加载速度2 mm/min;记录第三次加、卸载过程载荷、变形数据,并计算加载过程0~2 mm刚度值。

2 结果与讨论

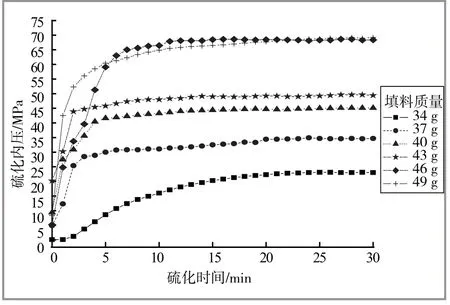

2.1 填料质量对硫化内压的影响

固定硫化温度、硫化时间及机台压力,以每3 g为一个梯度,进行不同填料质量对硫化内压影响的试验,结果如图3所示。

图3 填料质量对模压橡胶制品硫化内压的影响

由图3可知,随填料质量增加,硫化内压逐渐增大;当填料质量增加到一定程度后,硫化内压趋于稳定。填料质量增加,模腔内胶料致密度逐渐增加,硫化时胶料膨胀力逐渐增大。硫化内压增大,填料质量增加到一定程度后,模腔内胶料致密度达到最大值,硫化内压趋于稳定。在一定填料质量条件下,随硫化时间延长,硫化内压逐渐增大,当胶料达到正硫化时,硫化内压趋于稳定。

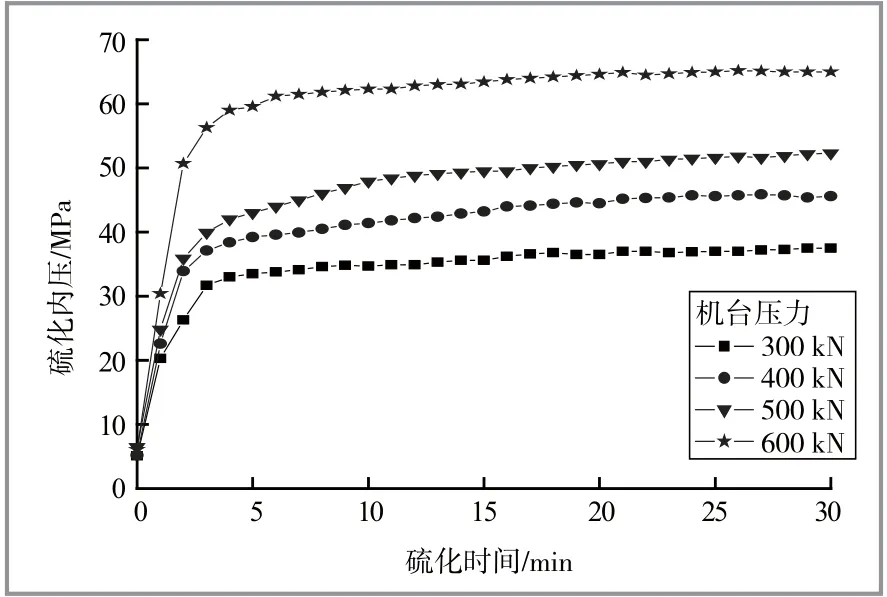

2.2 机台压力对硫化内压的影响

固定硫化温度、硫化时间及填料质量,以每100 kN为一个梯度,进行不同机台压力对硫化内压的影响试验,结果如图4所示。

图4 机台压力对模压橡胶制品硫化内压的影响

由图4可知,随着机台压力的增大,硫化内压呈现增大的趋势。机台压力一般由液压泵通过硫化机把压力传递给模具,模具再传递给胶料。随着机台压力的增加,胶料与骨架材料的密着力、橡胶与橡胶之间的密着力均有所提高,引起橡胶热膨胀应力增大,橡胶分子交联密度增大,硫化内压增大。

2.3 硫化温度对硫化内压的影响

固定填料质量、硫化时间及机台压力,以每5 ℃为一个梯度,进行不同硫化温度对硫化内压的影响试验,结果如图5所示。

从图5可知,硫化温度越高,硫化内压越大,硫化内压增长速率越快,这与硫化温度高、硫化速度快有关。硫化温度高,一方面会引起胶料膨胀压力增大,另一方面橡胶分子热运动加剧,胶料硫化速度及硫化程度增大,继而硫化内压增大。

图5 硫化温度对模压橡胶制品硫化内压的影响

2.4 硫化内压对硅橡胶制品外观的影响

在前面所做的填料质量、机台压力、硫化温度对硫化内压的影响试验中我们发现,硫化内压小于45 MPa时,橡胶表面光滑,无缺胶、留痕等质量缺陷(图6);硫化内压大于45 MPa时,橡胶制品易出现“炸边”的质量缺陷(图7)。原因是硫化过程中,硫化内压急剧上升达到一定值时,由于橡胶制品内外硫化不同步,内层橡胶的膨胀力将已经硫化的边缘橡胶挤碎或扭曲,造成橡胶炸开。结合其他硅橡胶与金属复合制品的生产情况,发现在硫化内压高于45 MPa时,也容易出现产品炸边的问题。因此进行硅橡胶制品工艺设计时,为保证产品良好的外观,建议硫化内压设定上限不超过45 MPa。

图6 外观良好的制品(硫化内压44 MPa)

2.5 硫化内压对刚度的影响

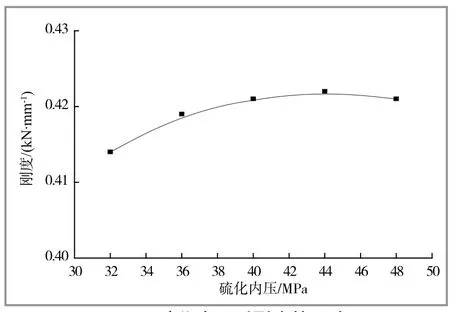

对不同硫化内压的产品按技术要求进行刚度测试,结果如图8所示。

图7 橡胶炸边的制品(硫化内压46 MPa)

图8 硫化内压对刚度的影响

由图8可以看出,随硫化内压增大,产品刚度逐渐增大,这与硫化内压增大使产品交联密度增大有关。当硫化内压增大到一定程度时,产品刚度趋于稳定,这为产品刚度调节提供了一种新的思路。

3 结论

(1)硫化内压与填料质量、机台压力、硫化温度密切相关。随机台压力的增大、硫化温度的升高,硫化内压增大;随填料质量的增加,硫化内压逐渐增大,当填料质量增加到一定程度后,硫化内压趋于稳定。

(2)硫化内压对硅橡胶制品外观有明显影响,当硫化内压超过45 MPa后,硅橡胶制品容易出现炸边的外观问题。建议硫化内压设定上限不超过45 MPa。

(3)随硫化内压增大,产品刚度逐渐增大,当硫化内压增大到一定程度时,产品刚度趋于稳定。

[1]周宁琳.有机硅聚合物导论[M].北京:科学出版社,2000:112-145.

[2]陈平.硫化压力对硫化胶性能的影响[J].橡胶工业,2006,53(2):104-106.

[3]杨清芝.现代橡胶工艺学[M].北京:中国石油出版社,2003.

[4]程志.硫化工艺对轴箱弹簧硫化内压及性能的影响[J].特种橡胶制品,2014,53(6):51-54.

[责任编辑:朱 胤]

Effect Factors and Design Points of Rubber-Inner-Vulcanizing-Pressure for Silicone Rubber Products

Mu Hongshuai, Zhai Jiqin, Tan Lianying

(Zhuzhou Times New Material Technology Co., Ltd., Zhuzhou 412007, China)

The effect of rubber weight, machine pressure, vulcanizing temperature on the rubberinner-vulcanizing-pressure, product appearance and product stiffness of silicone rubber products were studied. The results showed that, the rubber-inner-vulcanizing-pressure increased with the increase of rubber weight, machine pressure, vulcanizing temperature. The rubber-inner-vulcanizing-pressure had obvious infl uence on the appearance of rubber products. The silicone rubber products were prone to surface quality defect when the pressure surpassed 45 MPa.The stiffness of the products showed a gradually increasing trend with the increase of the rubber-inner-vulcanizing-pressure.

Vulcanizing Temperature; Rubber-Inner-Vulcanizing-Pressure; Stiffness

TQ 336.4+3

B

1671-8232(2015)11-0027-04

2015-08-17

穆洪帅(1986— ),毕业于青岛科技大学,主要从事橡胶配方设计及橡胶减振制品基础研究工作。