表面喷丸处理对车轮辐板腐蚀行为的影响

殷艳君,肖 峰,任学冲

(1. 北京科技大学 国家材料服役安全科学中心,北京 100083; 2. 马鞍山钢铁股份有限公司 车轮公司,马鞍山 243000)

表面喷丸处理对车轮辐板腐蚀行为的影响

殷艳君1,肖 峰2,任学冲1

(1. 北京科技大学 国家材料服役安全科学中心,北京 100083; 2. 马鞍山钢铁股份有限公司 车轮公司,马鞍山 243000)

选取轧制车轮不同喷丸处理状态辐板表面,对辐板表面粗糙度、表面残余应力和表层显微硬度进行了测量,采用扫描电镜(SEM)观察了不同程度喷丸处理后车轮钢表层微观组织,通过盐雾加速腐蚀试验研究了不同表面喷丸状态试样的腐蚀行为。结果表明,在腐蚀时间较短时,不同喷丸状态试样均为均匀腐蚀,延长腐蚀时间,开始出现不均匀的坑状腐蚀。在试验周期内,充分喷丸试样的平均腐蚀速率最大,不充分喷丸试样和未喷丸试样的腐蚀速率基本相当。腐蚀速率的差异主要是由试样表面粗糙度、表层塑性变形程度和残余压应力等综合因素共同影响。

喷丸处理;表面粗糙度;残余应力;盐雾腐蚀

车轮是铁路运输设备的关键部件,随着铁路高速、重载化的发展对车轮的性能提出了越来越高的要求[1]。车轮辐板喷丸是常用的表面处理手段,通过表面产生的残余压应力,大大提高车轮辐板的抗疲劳性能[2-3]。同时,由于列车运行环境的复杂性,车轮辐板长期经受雨、雪、潮湿大气、甚至海洋性大气环境的考验。这些环境因素会对车轮辐板表面产生腐蚀作用,腐蚀会导致喷丸后表面残余压应力失效,从而降低疲劳性能。如果车轮辐板表面产生点蚀、丝状腐蚀或晶间腐蚀等不均匀腐蚀,将会促进疲劳裂纹形核,大大降低疲劳寿命,给列车运行带来安全隐患。

朱小明等[4]研究表明喷丸处理提高了800合金抗应力腐蚀断裂的性能,但会导致抗均匀腐蚀性能降低。Azar等[5]研究发现高氮奥氏体不锈钢经过喷丸处理后,抗腐蚀性和抗疲劳性能都有提高。李明星等[6]研究表明800合金(00Cr22Ni35Fe)管在喷丸处理后耐点腐蚀性能降低,晶间腐蚀敏感性增强,点蚀坑密度变大且面积更小,但是倾向于向纵深基体的方向发展。这些研究表明,喷丸处理对材料的腐蚀行为及力学性能均有一定的影响,但对不同材料的影响是复杂的,其表现也相差很大。其主要原因是材料的腐蚀行为及机理不同,因此喷丸对不同材料腐蚀的影响程度各不相同,针对具体材料应作具体研究。本工作通过盐雾加速腐蚀试验研究了不同喷丸状态下的车轮辐板,为不同状态下车轮辐板的腐蚀防护提供依据。

1 试验

试验所用轧制车轮辐板的化学成分(质量分数/%)为:C 0.63,Si 0.87,Mn 0.80,P 0.014,S 0.010,Cr 0.17,Ni 0.011,其余为铁。轧制车轮辐板热处理后进行机械加工,机械加工后进行两种状态喷丸处理,分别为未充分喷丸(喷丸时间为45 s,喷丸覆盖率不足100%)和充分喷丸(喷丸时间为120 s,喷丸面积覆盖率为100%)。从机械加工后不喷丸、未充分喷丸和充分喷丸三种状态辐板表面取样,用光学显微镜观察不同状态试样表面形貌;用SEM观察三种状态下试样的截面微观组织;用布鲁克(Bruker)ContourGT-X高精度三维表面测量仪测量试样表面粗糙度;利用日本理学MSF-2M型X射线应力分析仪对不同表面喷丸处理的试样进行残余应力测试,X射线光束斑尺寸约为4 mm×4 mm,每种状态试样测量3个点,结果取平均值;用显微硬度计测量了试样截面上距表面距离0.7 mm内的显微硬度,每种试样每个距离下测3个点,结果取平均值。

盐雾腐蚀试样从车轮辐板表面截取,尺寸为30 mm×50 mm,厚度为5 mm,试样用丙酮超声清洗后,机加工或喷丸表面裸露,其余各面用硅橡胶密封。试样在盐雾箱中进行腐蚀试验,盐雾箱容积为2 m3,溶液为5%NaCl水溶液,试验温度为(35±1)℃。在盐雾箱中,试样机加工或喷丸处理的表面向上,与垂直方向呈30°角。盐雾的沉降速度约为0.02 (mL/h·cm2)。每种表面状态材料12个试样,试样周期分别为1,2,4,8,16,32 d,每个阶段取2个试样。试样取出后,晾干拍照,去除表面保护硅橡胶,然后在含3.6 g/L六次甲基四胺的1∶1盐酸溶液浸泡除去腐蚀产物,再用清水和丙酮清洗晾干后称量,计算腐蚀后的质量损失并观察试样腐蚀后的表面形貌。

2 结果与讨论

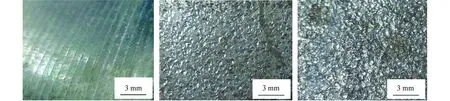

图1为车轮钢辐板不同喷丸状态下表面形貌。由图1可见,未喷丸处理试样表面由机械加工形成的车削刀痕清晰可见;未充分喷丸试样表面存在喷丸所形成的凹坑,基本看不出由机械加工形成的刀痕,但喷丸点并未全部覆盖试样表面,覆盖面积约60%;充分喷丸试样表面,喷丸所形成的凹坑已完全覆盖辐板表面。

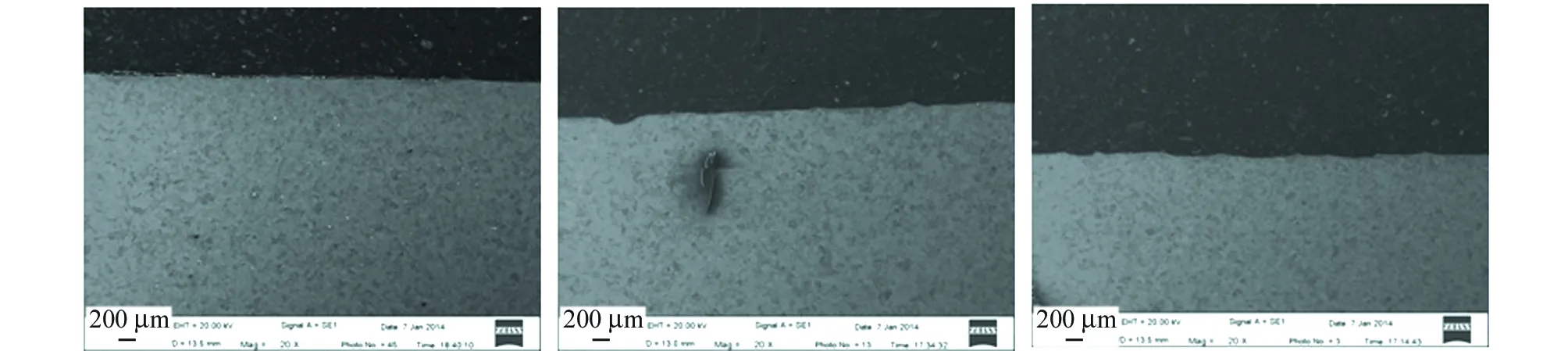

图2为不同喷丸试样截面形貌。由图2可见,未喷丸试样截面较平整;未充分喷丸试样在截面上可看到由喷丸所形成的凹坑及凸起,由于喷丸不充分,喷丸凹坑之间存在平整区域;充分喷丸试样截面可见由喷丸凹坑在辐板材料与镶样剂之间形成的波浪状界面,放大后可以看出在辐板材料表层形成厚度约20~30 μm的塑性变形层,试样组织为珠光体与少量网状铁素体。而未喷丸试样表面则没有发现任何表面明显的塑性变形;未充分喷丸试样表面仅在喷丸坑底存在局部的塑性变形。

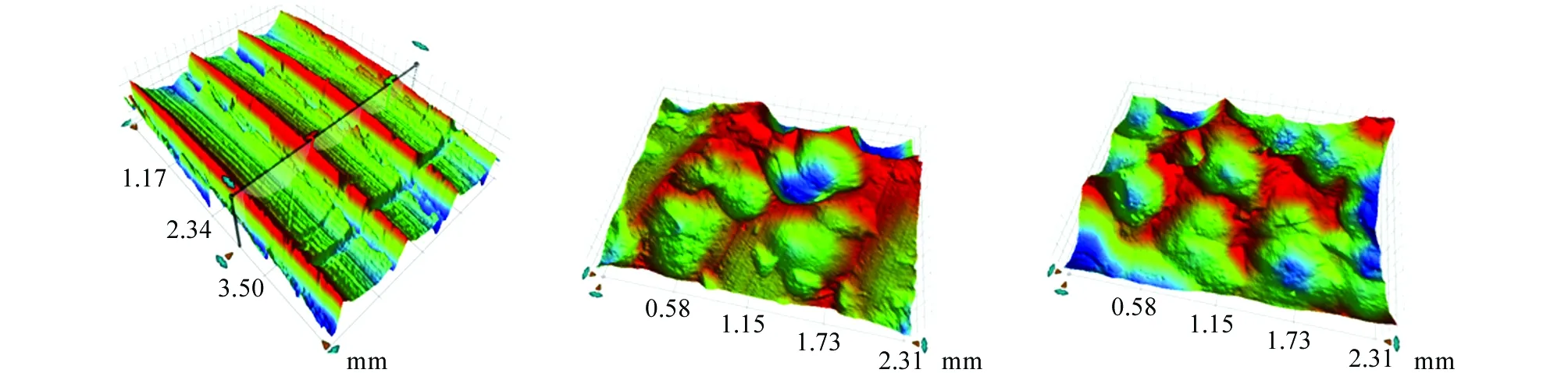

不同喷丸状态试样的表面三维形貌测量结果如图3所示。图3(a)为机械加工后未喷丸试样表面形态,其表面粗糙度为Ra=2.9 μm,加工刀痕形成的波峰与波谷间的高度差约24 μm。图3(b)为未充分喷丸试样表面,其表面粗糙度为Ra=10.5 μm,喷丸凹坑底部与边缘突出部分的高度差约90 μm。图3(c)充分喷丸试样表面形态,其表面粗糙度为Ra=15.2 μm,加工刀痕形成的波峰与波谷间的高度差约150 μm。由测量结果可见,随着喷丸程度的增加,试样表面的粗糙度增加。

机械加工后未喷丸处理试样、未充分喷丸试 样及充分喷丸试样的表面残余应力分别为(+256±6) MPa、(-276±16) MPa和(-159±5) MPa。可见,机械加工后未喷丸处理试样表面为拉应力,而经过喷丸处理的试样表面残余应力均为压应力,其中部分喷丸试样的残余应力平均值最大,但其波动也较大。充分喷丸的试样表面残余应力平均值较未充分喷丸试样低约117 MPa,这主要是由于未充分喷丸试样表面喷丸点处存在较大的塑性变形,而其周围却未发生塑性变形,形变梯度较大,因此材料表层存在由于形变引起的应力;而充分喷丸材料表层均发生较大的塑性变形,这些变形相互协调,形变梯度降低,导致表层残余应力降低。

(a) 机械加工后未喷丸试样 (b) 未充分喷丸试样 (c) 充分喷丸试样 图1 车轮钢辐板不同喷丸状态下表面形貌Fig. 1 Surface morphology of specimens with different shot peening treatments(a) without shot-peening (b) half-shot-peening (c) full-shot-peening

(a) 未喷丸处理试样截面形貌 (b) 未充分喷丸试样截面形貌 (c) 充分喷丸处理试样的截面形貌图2 不同喷丸处理试样截面形貌Fig .2 Cross morphology on the cross-section of specimen with different shot peening treatments(a) without shot-peening (b) half-shot-peening (c) full-shot-peening

(a) 机械加工后未喷丸试样 (b) 未充分喷丸试样 (c) 充分喷丸试样 图3 不同喷丸处理后表面三维形貌Fig. 3 3D surface morphology of specimens with different shot peening treatments(a) without shot-peening (b) half-shot-peening (c) full-shot-peening

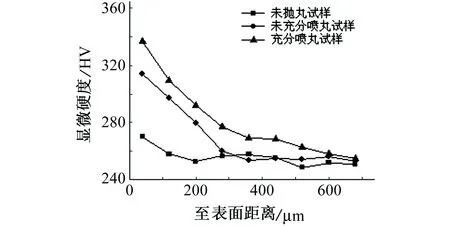

不同喷丸处理试样由表面向内部显微硬度的分布如图4所示。由图4可见,喷丸后试样表层的显微硬度明显升高,充分喷丸试样表层硬度较基体高约30%。在距表面500 μm以内,充分喷丸试样的显微硬度均明显高于未喷丸试样和未充分喷丸试样,充分喷丸试样喷丸对硬度的影响深度最大,可达500 μm,未充分喷丸试样高硬度层厚度约为250 μm,而未喷丸试样表面机械加工对硬度的影响很小。喷丸所造成的硬度升高主要是由于材料塑性变形导致的加工硬化及残余应力引起的。

图4 不同表面喷丸处理试样表层显微硬度随深度的变化Fig. 4 Micro-hardness on the cross-section along the depth of specimens with different shot peening treatments

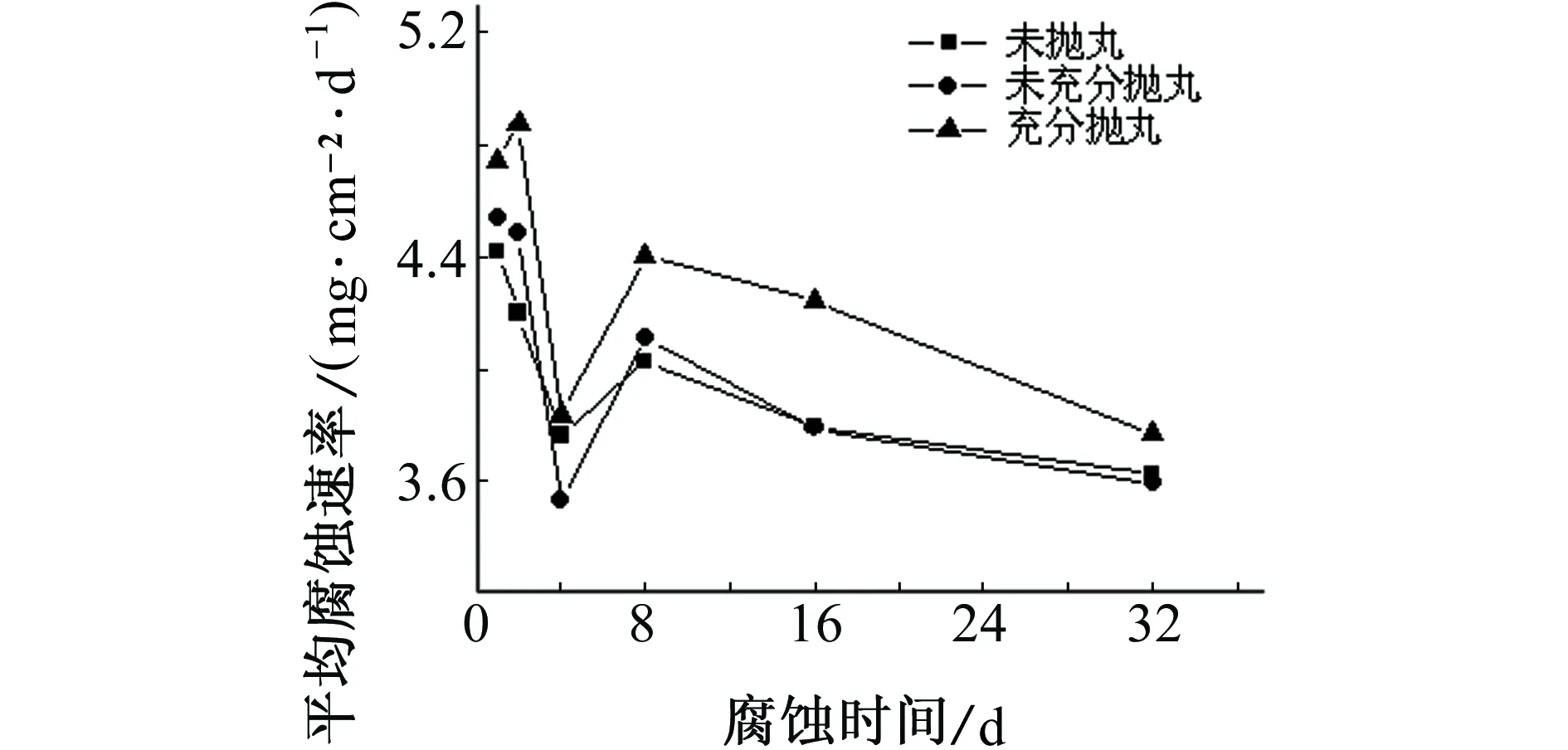

不同表面喷丸处理试样盐雾腐蚀试验结果如图5所示。由图5可见,三种表面状态试样的腐蚀规律基本一致,在最开始的2 d内腐蚀速率较高,而在第4天时,腐蚀速率降低,不同批次的试样均表现出相同的试验结果,这可能与表面腐蚀产物膜的形成及特性有关。当腐蚀进行到第8天时,腐蚀速率又有所增加, 8 d后试样的平均腐蚀速率逐渐降低。在各个的试验周期内,充分喷丸试样的平均腐蚀速率均高于其他两种试样10%左右。而未喷丸试样和未充分喷丸试样的平均腐蚀速率没有明显差异,尤其是在腐蚀8 d以后。

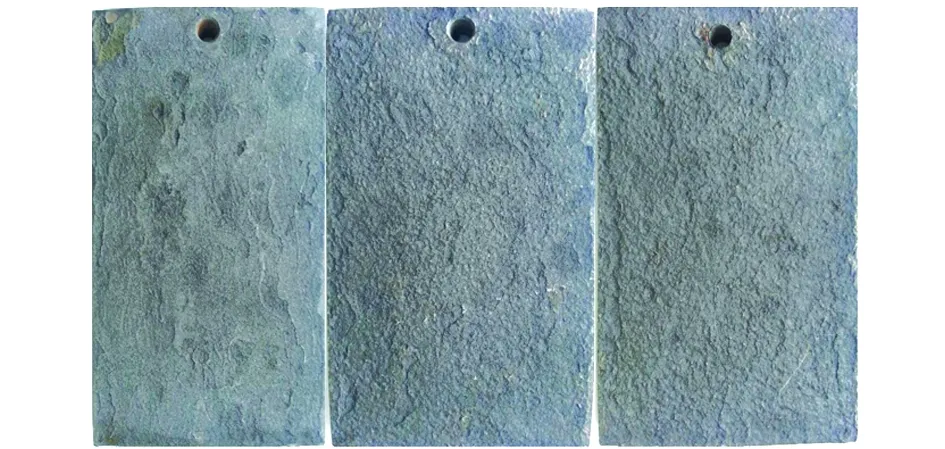

图6和图7分别为不同表面喷丸处理试样盐雾腐蚀16 d和32 d清除腐蚀产物后表面形貌。由图可见,在腐蚀至16 d时,不同表面喷丸处理试样表面均表现为均匀腐蚀,未出现点蚀现象。且腐蚀至16 d时,喷丸所形成的凹坑不再明显。腐蚀32 d时,试样表面出现明显的坑状不均匀腐蚀,这种坑状腐蚀形貌的出现,将破坏喷丸所形成的高硬度残余压应力层变成应力集中,降低辐板的疲劳性能。

图5 不同表面喷丸处理试样平均腐蚀速率随时间的变化Fig. 5 Change of average corrosion rate with time for different shot peening treated specimens

(a) 未喷丸 (b) 未充分喷丸 (c) 充分喷丸图6 不同表面喷丸处理试样腐蚀16 d时表面形貌Fig. 6 Surface morphology of different shot peening treated specimens corroded for 16 days(a) without shot-peening (b) half-shot-peening(c) full-shot-peening

(a) 未喷丸 (b) 未充分喷丸 (c) 充分喷丸图7 不同表面喷丸处理试样腐蚀32 d时表面形貌Fig. 7 Surface morphology of different shot peening treated specimens corroded for 32 days(a) without shot-peening (b) half-shot-peening(c) full-shot-peening

由试验结果可见,随着喷丸程度的不同,试样表面的粗糙度、残余应力及塑性变形程度均有所不同,这些因素均会对材料的腐蚀性能产生一定的影响。试验结果表明,喷丸程度越高,表面粗糙度越大,在表观面积相同的情况下,与溶液接触的实际面积越大。同时表面粗糙度越大,其表面凸出位置越多。Li等[7]使用原子力显微镜分析表面,波峰和波谷位置处电子的逸出功不同,在波峰附近的电子比在波谷附近的电子更容易丢失,使波峰处优先腐蚀,从而加速腐蚀。彭立涛等[8]研究表明,粗糙表面可以加大腐蚀电池的电动势,从而引起或加快了金属的电化学腐蚀,随着反应的进行,表面凸出的材料被消耗,电动势减小,腐蚀速率下降。Walter等[9]发现镁合金在腐蚀发生的初始阶段,腐蚀电流随着表面粗糙度的增加而增加。因此,无论从实际反应面积还是从微观电化学过程来看,表面粗糙度增加会导致腐蚀速率的增加。

喷丸属于冷加工,使材料表层发生严重的塑性变形,形成组织强化层。金相观察显示,喷丸后试样存在明显的塑性变形层,在这个塑性变形区内,位错密度增加。由于位错可以看做是缺陷存在金属的表面层,为金属的腐蚀提供了更多的电化学活性位置[10]。孙建波[11]及Li[12]的研究均表明,强烈的冷变形使金属材料的腐蚀电位略有降低,阻抗减小,塑性变形程度越大,腐蚀速率越大。喷丸后试样的塑性变形程度远高于未喷丸试样,因此也腐蚀速率也相应增加。

喷丸后的试样表面出现了高压应力层。并且未充分喷丸试样由于变形不均匀,喷丸点处形变的梯度较大,产生的残余压应力平均值大于完全喷丸试样。残余压应力将原来存在于组织中的空位、显微裂纹等缺陷一定程度压合,阻碍腐蚀介质向基体内部的扩散[13-14]。从电化学角度看,残余压应力可以显著减少金属表面活化的位置,阻碍沿晶腐蚀的速率[15]。裂尖附近的压应力可以推迟局部氢原子的进入,减轻氢脆,还能降低原有空洞张开的趋势,抑制腐蚀的发展[16]。可见,残余压应力对腐蚀具有一定的抑制作用。因此表明喷丸状态下材料的腐蚀受表面各种状态的综合影响,高的表面粗糙度和塑性变形促进腐蚀的发生和发展,而表面残余压应力则对腐蚀具有一定在抑制作用。在充分喷丸状态下表面粗糙度和塑性变形最大,起到影响腐蚀过程的主导作用。在未充分喷丸材料中,表面粗糙度和塑性变形对腐蚀的促进作用与残余压应力的抑制作用基本相当,因此腐蚀速率与未喷丸试样相差不多。

3 结论

(1) 在32 d盐雾试验周期内,充分喷丸试样的平均腐蚀速率最大,未充分喷丸试样和未喷丸试样的腐蚀速率基本相当。当腐蚀时间较短时,不同喷丸状态试样均为均匀腐蚀,当腐蚀时间较长时(≥32 d),开始出现明显的坑状腐蚀。

(2) 随着喷丸程度的增加,试样表面粗糙度、表层硬度、高硬度层深度及表层塑性变形程度均增加;而表面平均残余压应力则在未充分喷丸试样中最高。

(3) 喷丸状态下材料的腐蚀受表面各种状态的综合影响,高的表面粗糙度和塑性变形促进腐蚀的发生和发展,而表面残余压应力则对腐蚀具有一定的抑制作用。

[1] 杨才福,苏航,惠卫军,等. 高速列车用车轮钢、轴承钢和弹簧钢的发展[J]. 机车电传动,2003,S1:28-31.

[2] 陈刚,张磊,吴保桥,等. 喷丸处理对S形辐板车轮辐板表面周向残余应力变化影响的试验研究[J]. 安徽冶金,2009,24(4):1-2.

[3] REGOA R R,GOMES J O,BARROS A M. The influence on gear surface properties using shot peening with a bimodal media size distribution[J]. Journal of Materials Processing Technology,2013,213(12):2152-2162.

[4] 朱小明,黄红波,俊林,等. 用XPS分析喷丸处理后800合金在强碱溶液中的腐蚀产物[J]. 中国腐蚀与防护学报,2004,24(4):213-217.

[5] ARAR V,HASHEMI B,YAZDI M R. The effect of shot peening on fatigue and corrosion behavior of 316L stainless steel in Ringer′s solution[J]. Surface & Coatings Technology,2010,204(21):3546-3551.

[6] 李明星. 喷丸对800合金腐蚀性能的影响[J]. 腐蚀与防护,2013,34(6):495-498.

[7] LI W,LI D Y. Influence of surface morphology on corrosion and electronic behavior[J]. Acta Materialia,2006,54(2):445-452.

[8] 彭立涛,王道明,郑子涛,等. 表面粗糙度对锌涂层防腐性能的影响[J]. 全面腐蚀控制,2011,25(6):29-31.

[9] WALTER R,KANNAN M B. Influence of surface roughness on the corrosion behavior of magnesium alloy[J]. Materials & Design,2011,32(4):2350-2354.

[10] 杨明康,王明德. 冷塑性变形对奥氏体冷加工强化型耐蚀合金腐蚀行为的影响[J]. 功能材料,1983,14(5):33-41.

[11] 孙建波,柳伟,路民旭. 塑性变形条件下16MnR钢的CO2腐蚀电化学行为[J]. 材料工程,2009,1:59-63.

[12] LI W,LI D Y. Variations of work function and corrosion behaviors of deformed copper surfaces[J]. Applied Surface Science,2005,240(1):388-395.

[13] 张霞. 残余应力的产生和对腐蚀开裂的影响研究[J]. 佳木斯大学学报:自然科学版,2008,26(2):182-184.

[14] ZHAO X,MRNROE P,HABIBI D,et al. Roles of compressive residual stress in enhancing the corrosion resistance of nano nitride composite coatings on steel[J]. Journal of Asian Ceramic Societies,2013,1:86-94.

[15] LIU X,FRANKEL G S. Effects of compressive stress on localized corrosion in AA2024-T3[J]. Corrosion Science,2006,48(10):3309-3329.

[16] AHEMED M S,MURNROE P,JIANG Z,et al. Corrosion behavior of nanocomposite TiSiN coatings on steel substrates[J]. Corrosion Science,2011,53(11):3678-3687.

Influence of Surface Shot Peening Treatments on Corrosion Behavior of Wheel Steel

YIN Yan-jun1, XIAO Feng2, REN Xue-chong3

(1. National Center for Material Service Safety, University of Science and Technology Beijing, Beijing 100083, China; 2. Tyre and Wheel Company, Ma′anshan Iron and Steel Co., Ltd., Ma′anshan 243000, China)

Surface characteristics such as microhardness, roughness, microstructure and residual stress of the rolled railway wheel plate surfaces with different shot peening processes were tested. The salt spray corrosion test of wheel plate specimens with different surface conditions such as full-shot-peening, half-shot-peening and without shot-peening were performed. All the samples underwent uniform corrosion and the corrosion rate was the largest for the full-shot-peening specimen and similar for the other two specimens. The experimental results can be analyzed from the perspectives of the surface conditions such as surface roughness, plastic deformation and residual stress.

shot peening; surface roughness; residual stress; salt spray corrosion test

2014-03-06

国家自然科学基金(50901010; U1234207)

任学冲(1978-),副研究员,博士,从事金属材料服役性能研究,13426328515,renxchong@163.com

TG174

A

1005-748X(2015)01-0031-05