非晶硅平板探测器DR 成像校正方法

闵吉磊,危 荃,敖 波,*,曾亚斌

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.上海航天精密机械研究所,上海 201600)

0 引言

基于平板探测器的射线DR 技术是数字射线成像的发展趋势之一,且非晶硅平板探测器是目前工业领域中应用最广泛的类型。非晶硅平板探测器的硬件性能对DR 成像质量有着决定性的作用,而由于生产工艺复杂,平板探测器不可难免地存在随机噪声、暗场偏移、像元响应不一致和坏点等不利因素的影响,导致DR 图像质量大大降低。为了提高平板探测器的成像质量,国内外针对平板探测器的校正开展了大量研究[1-2],其中张定华等提出了基于统计模型的体积CT 系统平板探测器校正方法,有效减少了图像中的伪影[3]。王庆根详细介绍了Varian 公司的PaxScan2520 成像系统工作模式与方法[4],而郭彦斌等专门针对PaxScan2520 探测器开展了增益校正研究[5],艾维平针对美国GE 公司DXR250RT 平板探测器开发了集图像采集、显示、图像处理和运动控制功能于一体的系统软件[6]。由于平板探测器分非晶硅(间接转换型)和非晶硒(直接转换型)平板探测器,Tsutomu 对非晶硅和非晶硒平板探测器开展了两种探测器的性能指标对比实验研究[7]。ASTM E2597—2007 规定了数字探测器的性能技术参数,并通过蜘蛛图划分探测器的质量等级[8]。国内张朝宗、余建明等系统介绍了平板探测器的结构、分类与成像原理[9-10]。

由于平板探测器成像影响因素多,而平板探测器的校正是获取高质量DR 图像的前提。本研究针对PerkinElmer 公司的XRD 0822 非晶硅平板探测器,研究其暗场校正、增益校正和坏像素校正方法,并从软件实现校正功能。

1 非晶硅平板探测器结构和成像原理

非晶硅平板探测器主要由闪烁体层、非晶硅光电二极管、薄膜晶体管阵列(TFT)和读出电路组成。闪烁体层的主要功能是把入射射线转变为荧光,材料一般为碘化铯(CsI)或硫氧化钆(Gd2O2S),其中碘化铯晶体具有针状结构,而硫氧化钆一般呈颗粒状结构。相对而言,碘化铯对X 射线的转换效率高,且分辨率好,而颗粒状结构的硫氧化钆散射影响严重。非晶硅光电二极管的主要功能是把荧光转化为电子,薄膜晶体管阵列用于存储电荷,读出电路将TFT 存储的电荷顺序读出,并进行处理、放大、A/D 转换,形成数字图像。

DR 成像原理为入射X 射线撞击闪烁体层,闪烁体吸收射线,并激发原子和分子,这些激发态的原子和分子在退激过程中产生可见光;非晶硅光电二极管将可见光信号转换成电荷;这些电荷随后被TFT 阵列中的存储电容所收集,存储电荷数量与入射射线的强度成正比;通过读出电路,按一定规律扫描读出各像素的存储电荷,并经过信号放大、A/D 转换等获得数字信号形成DR 图像。

由于入射光子在转化为电信号的过程中,必须先转化为可见光再转变为电荷,因此称为间接转换型。由于存在可见光的转换,可见光在闪烁体内的散射和漫射造成了图像分辨率的下降,这种图像质量的下降不利于微小缺陷细节的检测。虽然针状碘化铯可以提高对X 射线的利用及降低散射,但散射光对空间分辨率的影响不能完全消除。

图1 为PekinElmer 公司的XRD0822 非晶硅平板探测器,其中闪烁体材料为碘化铯,成像矩阵为1 024 ×1 024,探测器单元尺寸为200 μm ×200 μm,A/D 位数为16 bit。

图1 XRD0822 平板探测器Fig.1 Flat panel detector of XRD0822

2 平板探测器输出图像的校正

平板探测器成像时会受到暗场漂移、响应不一致性和坏点等因素的影响,因此,必须对平板探测器进行暗场校正、增益校正和坏像素校正。

2.1 暗场校正

不开射线源的情况下对平板探测器进行数据采集仍有一定大小的信号输出,此时采集到的图像称为暗场图像,类似于胶片的本底灰雾度。暗场图像主要与暗电流有关,暗电流受温度影响[7]。为了研究温度对暗场图像的影响,在24 ℃室温环境下,不开射线源的情况下,通电后立即采集一幅经过50 帧叠加平均后的暗场图像,随后每隔5 min 采集一次暗场图像,分别计算暗场图像平均值。随着平板探测器预热时间的推移,探测器内部温度升高,暗场图像平均灰度值的变化趋势如图2。由图2 可见探测器的暗场图像平均灰度随着预热时间的推移而逐步降低,特别是探测器预热30 min 之前的灰度下降趋势明显。待预热30 min 左右后,暗场图像灰度开始趋于稳定。因此日常使用时,建议先预热探测器至少30 min。

开启射线源进行检测工作时,实际得到的图像灰度是叠加在暗场图像之上的值,为了正确反映出透照工件内部结构与图像灰度值之间的对应关系,应该设法去除叠加在实际输出响应上的暗场图像值,即进行暗场校正。暗场校正公式为

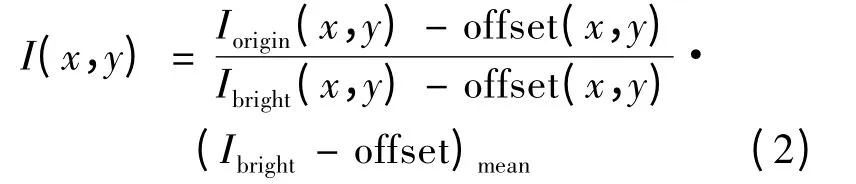

其中,P(x,y)为暗场校正后图像中点(x,y)的灰度值,P0(x,y)为暗场校正前图像中点(x,y)的灰度值,offset(x,y)为探测器预热30 min 后,采集一定帧数(如50 帧)图像平均后的暗场图像中点(x,y)的灰度值。图3 为平板探测器在暗场校正前后的输出图像,图像大小均为1 024 ×1 024,从图3a 可以看出,图像中存在竖条状结构噪声,暗场校正后基本得到去除,但暗场校正后的输出图像灰度值并不是全为0,其分布位于0 附近,另外,还存在坏像素影响。

图2 暗场图像平均灰度与预热时间的关系Fig.2 Relation between average gray of dark image and warm-up time

2.2 增益校正

虽然在线性曝光剂量范围内平板探测器每个探测器单元对X 射线响应是线性的,但不同探测器单元的X 射线响应系数并不完全一致,即探测器单元存在响应不一致性。响应不一致性带来的后果是相同的入射射线强度但输出不同。因此,必须对平板探测器的输出图像进行增益校正。非晶硅平板探测器增益校正的一般程序为:

1)探测器初始化。

2)获取暗场图像。设置参数,采集50 帧或更多帧图像得到一幅平均后的暗场图像offset(x,y)。

3)获取亮场图像。不放置工件的情况下开启射线,采集一张50 帧平均后获得的亮场图像Ibright(x,y)。由于实际响应曲线中像元对曝光量是非线性的,为了使用下列线性校正公式进行增益校正,应当选取合适的参数,以免亮场图像中像元响应饱和。亮场图像实验参数管电压为100 kV,管电流为2 mA,积分时间为200 ms。

4)增益校正。增益校正公式为:

其中,Iorigin(x,y)为原始曝光图像中某点(x,y)的灰度值,Ibright(x,y)为该点在亮场图像中的灰度值,offset(x,y)为暗场图像中该点的灰度值,(Ibright-offset)为经过暗场校正后的亮场图像,(Ibright-offset)mean为经过暗场校正后的亮场图像平均值。由上式可以计算得到增益校正后的点(x,y)的实际灰度值。

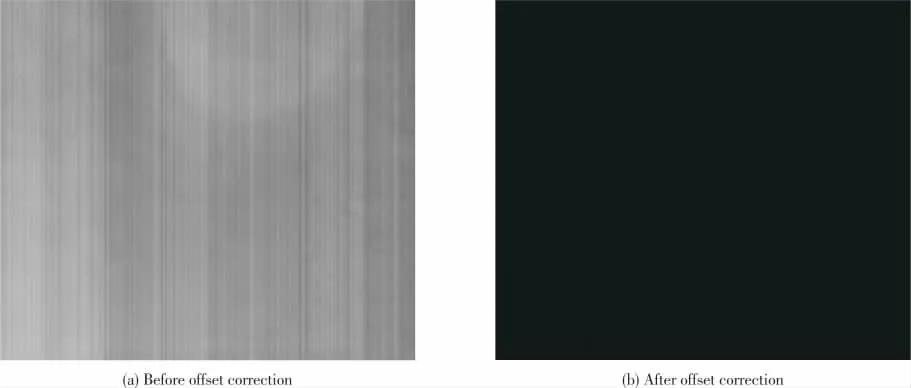

图4 为增益校正前后的输出图像对比,图4a为只经过暗场校正的空拍图像,仔细观察发现图像水平方向的灰度分布有很大起伏,呈明显的分段特性。图4b 为经过暗场/增益校正后采集的DR 图像,从图4b 可以看出灰度起伏明显降低,除坏点和坏线位置外,其它区域灰度比较均匀。

图3 暗场校正Fig.3 Offset corrected image

图4 增益校正Fig.4 Gain corrected image

虽然由探测器单元响应不一致引入的结构噪声得以大量消除,但增益校正之后的图像中仍然存在2 根明显的黑线。坏点和坏线是坏像素校正处理的重点对象之一。

2.3 坏像素校正

完成暗场校正和增益校正后,为了进一步消除坏像素对成像质量的影响,还要做坏像素校正处理。坏像素即坏点,是指对X 射线强度不响应或响应不良的探测器单元。由于平板探测器的制造工艺复杂,制造过程中难免存在一些不合格像素点,同时某些偏差较大的增益不一致像素,因其普通增益校正方法处理效果不佳,也将其归为坏点。坏点可能是由于闪烁体层缺陷、光电二极管单元损坏、行列驱动线及放大器损坏引起,也可能由于平板探测器采用了多板拼接工艺产生拼接工艺线,该拼接工艺线也可纳入坏线范畴。从成本考虑,允许探测器存在一定数量的坏点,制造商均制定了不同的接收规范,规定了每种坏点的数量、分布及位置作为探测器合格与否的判断依据。按照对射线强度响应灵敏度的差异又可将坏点定义为以下几类[9]:

1)死像素:像素没有响应,或者是响应一个与探测器的射线剂量无关的常量。

2)响应过度像素:像素的灰度值大于最小21 ×21 个像素区域的中等灰度值1.3 倍,那么该像素被判定为响应过度坏像素。

3)响应不足像素:若像素的灰度值小于最小21 ×21 个像素区域的中等灰度值0.6 倍,那么该像素被判定为响应不足坏像素。

4)嘈杂坏像素:在没有射线的情况下,30 到100 帧的图像系列中的像素标准偏差,大于整个DDA 的像素的标准偏差的中间值6 倍,这些像素称为嘈杂像素。

5)坏的邻域像素:相邻的8 个像素是坏像素,该像素也要看作为坏像素。

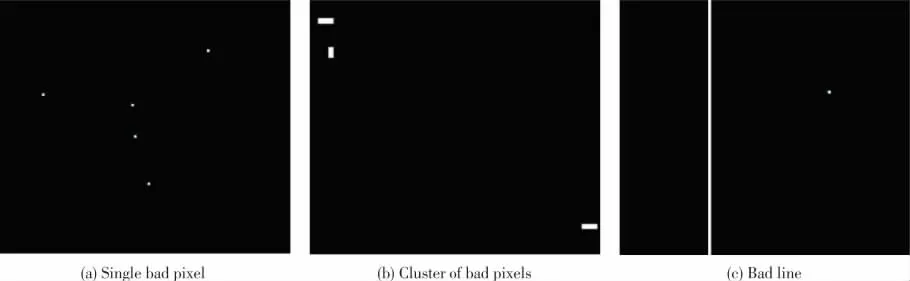

根据坏像素的分布类型可分为孤立坏点、坏像素簇、坏线。图5 为本平板探测器实验测得的按不同分布划分的坏像素类型。

在平板探测器的使用过程中元器件老化、辐射和碰撞损伤都会产生新的坏点,所以定期更新坏点位置图是十分重要的。管电压为100 kV,数据采集总积分时间为120 s,预置的Cu 滤波片厚度为0.5 mm 的条件下,调节管电流以满足各坏点类型的辨识。坏点图的生成步骤如下:

1)探测器初始化。

2)嘈杂坏像素辨认。获取总积分时间约为120 s 的暗场图像序列(100 帧×1 200 ms/每帧),存储该序列以便根据其定义识别嘈杂坏像素。

3)响应异常类坏像素辨认。暗场和增益校正后,调节管电流获得100 帧图像平均后的单幅图像。并确保该幅图像平均灰度值为饱和灰度值的50%左右,使得像元对剂量的响应为线性,寻找响应过度和响应不足像素。

4)坏点图的生成。根据坏像素的定义及分类,通过图像编程完成各类坏像素的测量,将各坏像素统计后(不计入重复数据)生成一张二值化的坏点位置映射图,其中正常像元位置的灰度取0,坏点处取65 535。

图5 坏像素分布类型Fig.5 Different types of bad pixel groups

表1 为识别出的各类坏点统计结果,识别出的坏点数为3 121,而制造商提供的坏点图中坏点数为3 102。

表1 坏像素识别Table 1 Identification of bad pixels

通过与探测器制造商提供的坏点图相比较,发现坏点位置吻合的数目为3 091 个,吻合度较高。因此该测试方法可以用于检测平板探测器的新的坏像素。对于这些坏像素,有效的校正方法是“邻域平均法”,即选择一个固定大小(3 ×3 或5 ×5)的模板,将坏点周围正常像元灰度值求和取平均,结果作为该坏点的校正输出值。如果一个像素的3 ×3 邻域正常点不低于5 个,该像素可校正,反之如果一个像素的3 ×3 邻域坏点不低于5 个,该像素不可校正,必须采用更大的模板。

根据坏点图,选用图6 所示的3 ×3 校正模板对图4b 中的坏点进行校正处理,图7 为坏像素校正后的输出图像。对比校正前后的DR 图像,坏点和坏线位置得到了很好的校正处理。然而放大观察,发现第一行位置处的坏线仍存在。一些邻域正常点小于5 的坏像素,也不适用此模板校正,否则图像会引入较大误差而失真。一旦遇到这些情况,因边缘处坏线对图像质量影响有限,可以使用相邻正常点直接填充该坏像素。而选择更大的模板或插值运算可以处理非边缘区未被较小模板成功校正的像素。

图6 坏像素校正模版Fig.6 Bad pixel correction mask of 3 ×3

图7 坏像素校正Fig.7 Bad pixel corrected image

3 实验结果与分析

为了验证3 种校正对DR 成像结果的影响,选取某高压I 级涡轮叶片,观察叶片叶身部位3种校正处理前后的图像质量。利用XRD0822 非晶硅平板探测器对该叶片进行DR 成像,成像参数为:射线源到探测器的距离为1 385 mm,射线源到叶片的距离为610 mm,射线源焦点尺寸为0.4 mm,管电压为110 kV,管电流为4 mA,积分时间为2 900 ms,连续采集20 帧图像平均处理,实验时采用HB 7684—2000 标准要求的镍丝型像质计来评价影像灵敏度。图8 为涡轮叶片叶身校正前后的输出图像,其中图8a 为未做暗场校正、增益校正与坏像素校正,直接采集到的DR 图像(负片显示),叶身部位的灰度达到33 000 以上,叶片后缘部分区域已达到64 000 以上,灰度值偏高(表现为图像偏暗),容易造成缺陷漏检,DR 图像上像质计在后缘可识别15 号丝,但前缘只能识别14号丝,并且其结果受暗场漂移、响应不一致、坏点和坏线的影响,特别是受到2 条坏线的影响(表现为亮线),缺陷评定时干扰缺陷的检测,易评定出虚假缺陷。图8b 为暗场校正、增益校正与坏像素校正后的输出图像(负片显示),图像质量明显提高,叶身部位的灰度达到了32 000 以上,叶片后缘部分区域达到了52 000 以上,从图像灰度上已达到了要求,胶片照相时叶身部位检测工艺要求最低识别15 号丝,而DR 图像上像质计都可识别15 号丝,达到了检测灵敏度要求。

图8 叶片DR 图像校正前后对比Fig.8 DR images of blade before and after offset/gain/bad pixel correction

4 结论

1)针对PE0822 非晶硅平板探测器,实现了平板探测器输出图像的暗场校正、增益校正和坏像素校正。

2)根据坏像素的分类标准,实验测试得到了3 121 个坏点,而制造商提供的坏点图中坏点数为3 102,由此制定了新的坏点位置图。

3)选用某型高压I 级涡轮叶片进行DR 成像实验,经过暗场校正、增益校正和坏像素校正,图像灰度和像质计灵敏度都满足检测工艺要求,提高了DR 输出图像质量,像质计灵敏度达到了胶片照相的工艺要求。

[1]周正干,滕升华,江巍,等.X 射线平板探测器数字成像及其图像校准[J].北京航空航天大学学报,2004,30(8):698-701.

[2]Burtzlaff S,Voland V,Salamon M,et al.Evaluation andcorrection of readout artifacts from flat panel detectors for nondestructive testing purposes[J].Nuclear Instruments and Methods in Physics Research,2009,607(1):183-186.

[3]张定华,卜昆,毛海鹏,等.体积CT 系统中的平板探测器校正方法[J].仪器仪表学报,2005,26(2):157-163.

[4]王庆根.基于PaxScan2520 平板探测器的X 射线成像处理系统研究[D].北京:机械工业自动化研究所,2005:19-35.

[5]郭彦斌,李学先.PaxScan2520 图像系统在射线照相模式下的增益校正[C].2006 全国荷电粒子源粒子束学术会议文集,北京,2006:223-224.

[6]艾维平.DXR250RT 平板探测器X 射线实时成像检测系统的研究[D].兰州:兰州理工大学,2007:47-78.

[7]Tsutomu G,Kichirou K,Tosiaki M,et al.An experimental comparison of flat-panel detector performance for direct and indirect system(initial experiences and physical evaluation)[J].Journal of Digital Imaging,2006,19(4):362-370.

[8]ASTM E2597—2007 Standard practice for manufacturing characterization of digital detector arrays[S].2007:1-18.

[9]张朝宗.工业CT 技术和原理[M].北京:科学出版社,2009:108-113.

[10]余建明,牛延涛.CR、DR 成像技术学[M].北京:中国医药科技出版社,2009:567-577.