N80 钢级油管水力压裂开裂原因分析

赵映辉,彭朝辉,陈先富,刘 涛

(1.衡阳华菱钢管有限公司,湖南 衡阳 421000;2.中石化西南石油局管具公司,四川 德阳 618000;3.中石化西南油气分公司工程技术研究院,四川 德阳 618000)

0 引言

油层水力压裂技术是目前改造油层最常用的办法[1-3],是油井增产的有效措施。油管在压裂作业过程中(尤其是保压过程中)油管往往承受较高的内压+弯曲+拉伸的复合载荷,因此油管往往首当其冲成为失效频发的产品。国内外石油工程技术公司(如哈利伯顿、贝克休斯等)对压裂过程中油管失效事故也多见报道;因此,压裂作业用油管的产品要求应该更为严格才能满足要求。本研究对国内某井进行加砂压裂的过程中油管发生脆性开裂进行分析,寻找失效的根本原因,并提出改进措施,对预防油管在压裂作业过程中发生失效有着较强的指导意义。

该井压裂作业过程调查如下:井深约3 000 m,在对油层进行水力压裂时发生了一起压裂油管开裂事故。压裂作业采用管柱结构:油补距(4.42 m)+油管挂(0.27 m)+2-7/8EU 油管312 根(2 976.91 m)+安全接头(0.21 m)+114水力锚(0.46 m)+K344-114 封隔器(0.84 m)+2-7/8EU 油管1 根(9.57 m)+JR-93 喷砂器球座(0.2 m)。21∶58 进行压裂施工,压裂过程为低替液10 m3(封隔器座封),前置液45 m3,携砂液67 m3,顶替液7 m3。泵压压裂压力记录值分别为3、33、49、36 MPa;泵压裂排量分别为0.3、1.8、2.0、2.2 m3/min,破裂压力记录值为46 MPa,停泵压力为31.3 MPa。23∶08 发生砂堵,泵压升至60 MPa,套压突然上升,油管压力突然下降,瞬间油管、套管压力达到平衡,说明此时油管已经破裂。起出压裂管柱,发现第77 根油管中部存在一条长约720 mm 的纵向裂纹。

1 试验过程与结果

1.1 断口宏观分析

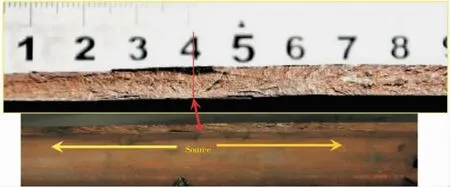

失效油管宏观形貌见图1,由图可知,该油管开裂方向为纵向,开裂长度约720 mm,最宽处开裂宽度约8 mm。

油管纵向剖开后观察断口形貌(图2),整个断口面分为3 个区域:裂纹起源区、人字纹花样区、剪切唇区。裂纹起源区位于内壁,该处亦为图1 中开裂最宽处位置。人字纹花样区占据整个断口面的90%以上面积,人字纹花样由裂纹起源处分别朝管体两端扩展。剪切唇区位于管体外壁,占据整个断口面积约5%左右。从宏观特征上判定该端口为典型脆性断口。

仔细观察失效油管断口内壁起源处位置,分布多条纵向的芯棒划伤,损伤深度0.2~0.8 mm(图3)。分别测量了裂纹源区和远离裂纹源区的壁厚值,2 处壁厚值均符合API SPEC 5CT—2011的要求,未见明显减薄。

图1 失效油管开裂形貌Fig.1 Micro-morphology of fractured pipeline

图2 剖开后油管断口形貌Fig.2 Morphology of fracture surface

图3 失效油管内壁损伤形貌Fig.3 Inner-wall morphology of fractured pipeline

1.2 理化性能检验

对该失效油管进行常规理化性能检验。该油管选用钢种为36Mn2V,热处理方式为热轧+正火处理,钢级N80-1,尺寸73.02 mm ×5.51 mm EU。按照API SPEC 5CT—2011 标准对该失效油管分别取拉伸试样、冲击试样、硬度试样、金相试样进行理化性能检验[4],结果表明该油管屈服强度值Rt0.5=625 MPa,抗拉强度值Rm=867 MPa,0 ℃纵向夏比冲击值(1/3 尺寸)平均值=13 J,金相组织为铁素体+珠光体,未见异常。以上理化性能均符合API SPEC 5CT—2011 标准要求。

1.3 断口扫描电镜分析

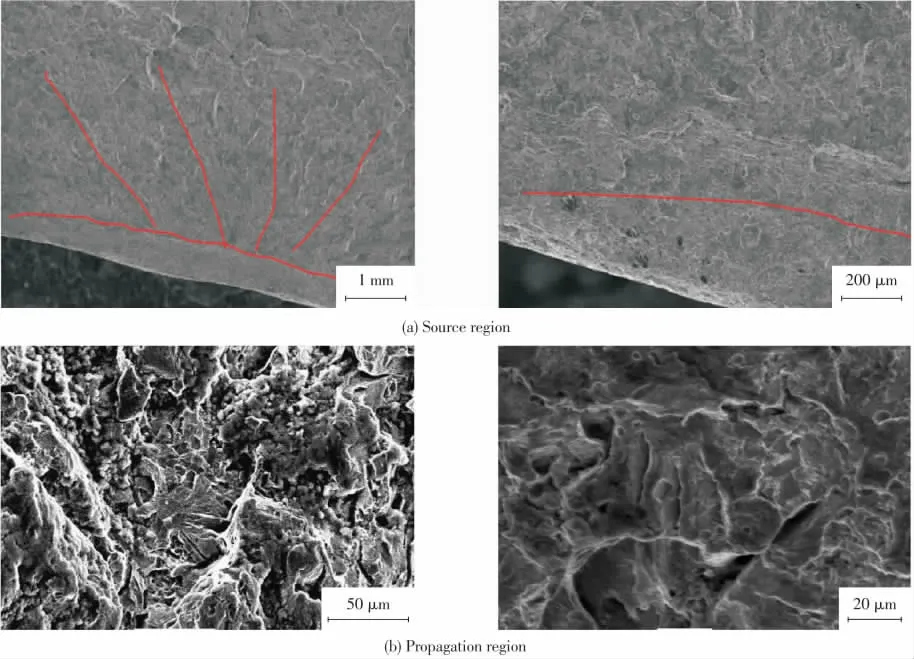

对断口进行清洗后,分别在断口起源处和断口人字纹扩展区进行扫描电镜分析。扫描电镜分析结果见图4。

人字纹收敛区(断口起源区)呈半月形,深度约0.5 mm,长度约5 mm,该处微观形貌辨认不清。人字纹扩展区为解理形貌,可见河流花样特征,这是脆性断口的典型特征。人字纹收敛区(断口起源区)呈半月形特征说明该断口开裂过程是分两次进行,即存在一个半月形的原始缺陷。

图4 断口的微观形貌Fig.4 Micromorphology of the fracture surface

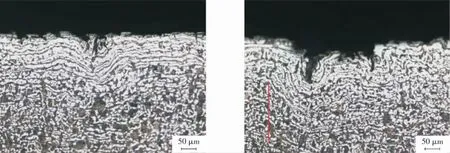

1.4 断口金相分析结果

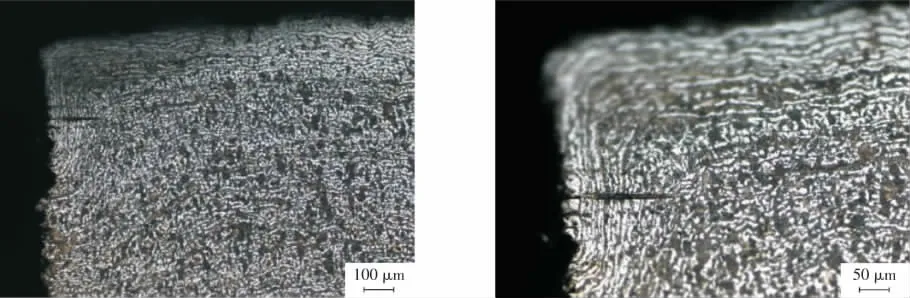

将人字纹收敛区处对半切开,沿横截面观察金相形貌,结果见图5。由图可知,裂纹起源处存在塑性变形,塑性变形区深度约0.3 mm,比图4a中月牙形深度值略小。进一步说明了该断口起源处存在一条深度约0.3 mm 的塑性损伤。

对断口附近的内壁芯棒划伤处进行金相观察,结果见图6,观察发现内壁芯棒划伤处深度值约0.1~0.2 mm。金相形貌与图4a 中裂纹起源处塑性损伤形貌类似。进一步证明了断口人字形纹起源于月牙形区内,而月牙形区内存在芯棒划伤。

2 分析与讨论

宏观分析表明断口表面分布人字纹花样,扫描电镜分析表明人字纹扩展区呈解理断裂形貌,结合宏观微观分析结果判定该油管的失效机理为脆性断裂,脆性断口起源于芯棒划伤处。导致该油管发生脆性开裂的原因有:

图5 裂纹起源处金相照片Fig.5 Microstructure near the source region

图6 内壁芯棒划伤金相形貌Fig.6 Microstructure near damage of the inner wall

1)油管内壁存在纵向芯棒划伤缺陷是导致该油管失效的主要原因。

宏观分析表明油管内壁存在多条纵向芯棒划伤缺陷,缺陷深度0.2~0.8 mm,金相和扫描电镜分析结果亦证明了断口起源于芯棒划伤处,其中起裂位置缺陷深度约0.5 mm。

对于规格φ73.02 mm ×5.51 mm EU 的N80-1 管体来说,API 规定的内屈服强度值可以通过公式(1)进行计算。

式中:p 为最小内屈服压力,MPa;Yp为材料规定的最小屈服强度,MPa;t 为公称壁厚,mm;D 为公称外径,mm。计算得出API 规定的内屈服强度值p=72.86 MPa。

对比实际受力情况可知,整个压裂施工过程中限压70 MPa,管体破裂时压力记录值为46 MPa,说明管体是在实际受力低于内屈服强度值的条件下,选择在芯棒划伤缺陷处发生了裂纹失稳扩展,从而导致该管体发生了脆性断裂。

2)油管冲击韧性值较低导致含缺陷油管发生脆性开裂[4-5]。

失效油管理化性能检测结果表明:该油管在0 ℃纵向夏比冲击值(1/3 尺寸)平均值仅13 J(标准并未规定该钢级的冲击性能值),低的冲击韧性值就意味着含缺陷材料阻止裂纹失稳扩展能力低,越容易导致材料在低于内屈服强度值的工况下发生了脆性断裂。因为材料的冲击韧性值越高,越容易发生塑性断裂;而冲击韧性值越低,越倾向于发生脆性断裂[6-8]。

本研究N80-1 油管断口起源处缺陷值深度为0.5 mm,约占整个壁厚的10%,对于N80-1钢级油管来说,API SPEC 5CT—2011 标准是允许内外表面深度方向小于或等于12.5%壁厚的线性缺陷存在的;但是该管体却在低于材料本身内屈服强度值的工况下发生了脆性断裂。从分析结果可知如果选用冲击韧性值高的油管进行水力压裂作业,将会增加阻止裂纹扩展的能力,即减少脆性开裂的可能[9-11]。

3 结论

1)失效油管理化性能均符合API SPEC 5CT—2011 标准规定值。

2)该油管在压裂作业过程中发生了脆性解理断裂,断口起源于内壁芯棒损伤处。

3)建议选用冲击韧性值高的油管进行水力压裂作业。

4)建议油管穿孔过程中严格控制芯棒划伤。

[1]豪瓦德,法斯特.油层水力压裂[M].付灿邦,译.北京:石油工业出版社,1980:88-89.

[2]王鸿勋.水力压裂原理[M].北京:石油工业出版社,1987:22-25.

[3]杜伊芳.国外水力压裂工艺技术现状和发展[J].西安石油学院学报:自然科学版,1994(2):26-29.

[4]吴培英.金属材料学[M].北京:国防工业出版社,1981:35-40.

[5]沈成康.断裂力学[M].上海:同济大学出版社,1996:20-25.

[6]张春婉,张国正,史李镛,等.套管在静水压试验时发生爆裂的原因[J].机械工程材料,2012(3):97-100.

[7]白秉三.断裂力学[M].沈阳:辽宁大学出版社,1992:10-11.

[8]杨政,郭万林,霍春勇.X70 管线钢不同温度下断裂韧性实验研究[J].金属学报,2003,39(9):908-913.

[9]杨政,郭万林,董蕙茹,等.X70 管线钢的断裂韧性[J].钢铁研究学报,2003,15(5):40-45.

[10]张栋,徐志刚,李权,等.冷却水管破裂失效分析[J].失效分析与预防,2006,1(3):49-53.

[11]胡安辉,周立江,高伟.发动机燃油管断裂故障分析[J].失效分析与预防,2012,7(3):192-196.