复合材料单向板的拉伸失效

范金娟,刘 杰,隋晓燕

(1.北京航空材料研究院,北京 100095;2.凌云集团,湖北 宜昌 443100)

0 引言

聚合物基复合材料具有较高的比强度、比刚度,耐腐蚀,可设计性强,在航空航天领域得到了广泛的应用,成为飞机、导弹、火箭、人造卫星、舰船、兵工武器等结构上不可或缺的战略材料。随着聚合物基复合材料的大量应用,复合材料构件的失效也逐渐增多,且可能造成灾难性事故[1-3]。如:2001年美国飞往多米尼加的A300-605R 客机,由于聚合物基复合材料水平垂尾失效导致机上251 人、地面5 人遇难[4-5];我国研制并应用的复合材料调节板壁板,在使用中发生断裂[6];不同机型的雷达罩在使用过程中相继发生脱粘、开裂故障等[7-8]。由于聚合物基复合材料复杂性与多样性,对聚合物基复合材料制件的设计、失效行为与断裂行为认识不足,是构件失效的主要原因。

近些年,国内外在复合材料失效行为与断裂机理方面进行了大量的工作,如美国形成一套复合材料失效分析手册,详细介绍了复合材料的失效分析技术与方法,失效分析的结果将对复合材料制件的设计、制造提供很好的技术反馈。一些研究人员将复合材料层压板的断裂模式归为穿层断裂、层间断裂(分层断裂)和层内断裂3 类[9-11],并分析了各类断裂的扩展过程,但缺乏所受载荷类型以及大小与断裂特征之间的关系,认为断裂模式与层板的基体、纤维及试验温度有关。由于复合材料断裂的复杂性,研究人员很难将断口微观特征与应力状态相联系,主要在宏观范围寻找断裂的规律性。本研究主要通过试验研究多种碳纤维与玻璃纤维增强复合材料层压板的断裂特征与断裂过程,分析复合材料单向板在0°拉伸载荷下的断裂模式、失效行为及其影响因素。

1 试验材料与方法

试验选用2 种碳纤维(U3160 和CCF300)、1种玻璃纤维(QF210)、2 种基体材料(5224 与3238A),碳纤维与玻璃纤维增强复合材料单向板由北京航空材料研究院制备。按照标准GB/T 3354—1999 加工拉伸试样,采用INSTRON5882试验机进行拉伸试验,试验温度分别为-55、23、70 ℃,试验过程中观察试件的失效过程,试验后对试样断口特征进行观察,分析其失效特征。

2 结果分析与讨论

2.1 拉伸载荷-位移曲线

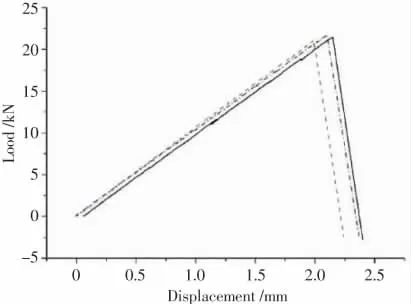

碳纤维增强复合材料单向板23 ℃下0°拉伸的载荷-位移曲线基本保持线性,说明单向板拉伸失效前主要为弹性变形,无明显的塑性变形,类似脆性材料(图1)。在0°拉伸的曲线上可见多个小弯折。试验中首次听到响声时,拉伸-载荷位移曲线上出现第1 个小弯折,试样出现首束纤维断裂。后面的每一个弯折都对应1 束或多束纤维断裂。

碳纤维增强复合材料单向板在-55、70 ℃下的拉伸载荷-位移曲线与23 ℃下相似。玻璃纤维增强复合材料单向板在不同温度下0°拉伸的载荷-位移曲线与碳纤维增强复合材料单向板的形状相似,曲线基本保持线性,0°拉伸的曲线上也可见多个小弯折。

2.2 失效特征

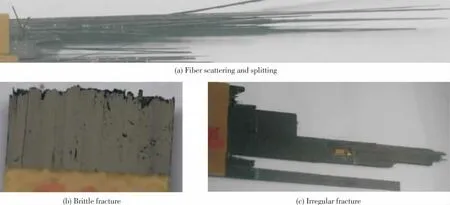

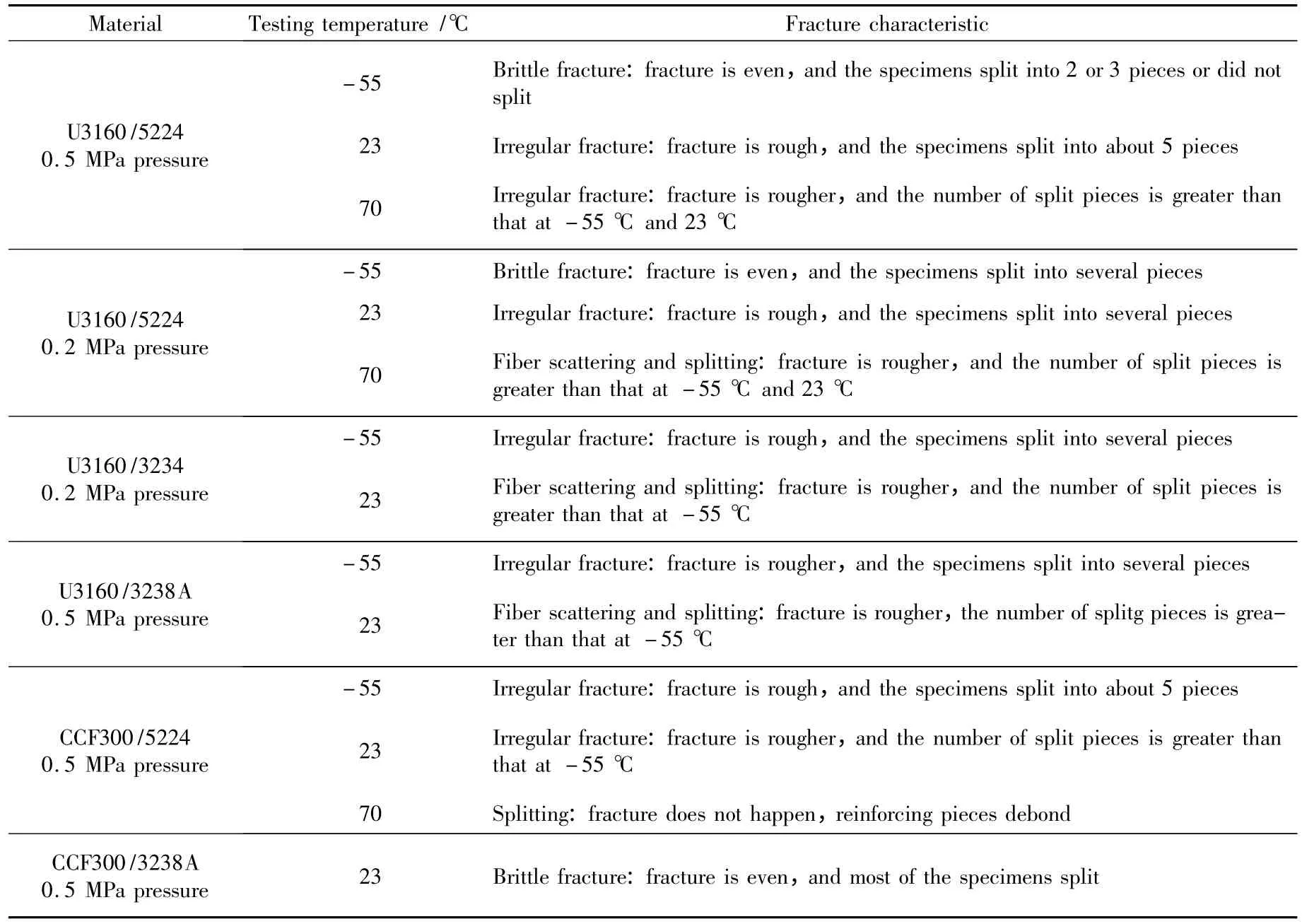

碳纤维增强复合材料单向板0°拉伸存在散丝劈裂、脆性断裂、不规则断口、界面开裂等多种断裂(图2)。不同材料在不同温度下的断裂宏观特征见表1。从表中可以看出,相同材料试验温度较低时,主要为脆性断裂,随着试验温度升高,断口高差变大,劈裂增加。基体材料相同,增强材料不同,相同的试验温度下断裂特征相差也较大,如0.2 MPa 压制的U3160/5224 23 ℃拉伸后为不规则断裂的特征,而0.2 MPa 压制的U3160/3234 23 ℃拉伸断口为散丝劈裂特征。增强材料相同,基体材料不同,相同的试验温度下断裂特征也不同,如0.5 MPa 压制的U3160/3238A 23 ℃下为散丝劈裂断口,而0.5 MPa 压制的CCF300/3238A 23 ℃下为脆性断裂特征。

图1 碳纤维增强复合材料单向板0°拉伸载荷-位移曲线Fig.1 0° tensile loading-displacement curves of unidirectional composite laminates

玻璃纤维增强复合材料单向板23 ℃主要为散丝劈裂断裂特征(图3),低温时劈裂较少。

2.3 失效模式与失效过程

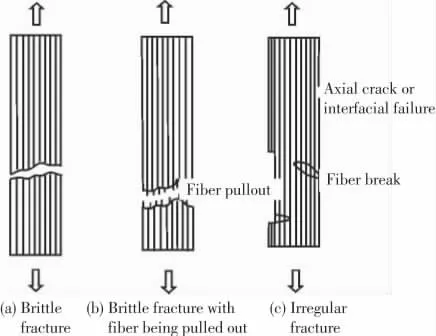

文献[12]报道,Tsai 等认为在纵向拉伸下,随着载荷的增加,单向板首先在最薄弱的横截面内出现少量的纤维断裂。每个纤维的断裂,都将引起载荷的转移,即载荷通过基体传递到邻近纤维。尔后,由于载荷的增加,引起更多的纤维断裂。当某个静截面承载能力减少到低于施加的应力时,发生最终失效。尽管失效会出现一些孤立的在树脂或界面且平行于纤维的剪切破坏,单向板的纵向拉伸失效可以归结为3 种失效模式:脆性断裂、带纤维拔出的脆性断裂和无规则破坏(图4)。由纤维断裂引起的裂纹在随后的加载过程中会扩展到基体中去,其路径主要依赖于基体和界面的性能。如果基体与纤维之间的粘接强度高,那么裂纹沿垂直于载荷的方向在基体中扩展,表现为相当光滑的断面(图4a)。相反,裂纹则主要沿界面扩展,表现为在一些薄弱界面纤维与基体界面剥离和断裂纤维从基体中拔出(图4b)。中间状态则为无规则破坏(图4c)。基体、纤维、铺层及试验温度等对失效模式均有一定的影响。

图2 单向板拉伸断裂形貌Fig.2 Tensile fracture morphology of unidirectional composite laminates

表1 单向板拉伸断裂特征Table 1 Tensile fracture characteristics of unidirectional composite laminates

与文献[12]中Tsai 的结果不同,试验中发现尽管拉伸断口存在多种断裂特征,但从失效模式上可以归结为2 种,纤维基体断裂与界面失效(图5、图6)。在纤维基体断裂失效模式中,裂纹沿垂直于载荷方向扩展,断口垂直于加载方向,断口较齐平。界面失效模式中裂纹在纤维间的基体中沿加载方向扩展,试件发生劈裂。2 种断裂模式可能存在纤维拔出特征。一般情况下,单向板拉伸断口中两种失效模式同时存在,但每种失效模式所占的比例会有所不同,因此会形成多种断口形态。

图3 玻璃纤维增强复合材料单向板拉伸失效特征Fig.3 Tensile fracture characteristics of glass fiber reinforced unidirectional composite laminates

图4 纵向拉伸失效模式Fig.4 Modes of longitudinally tensile failure

图5 纤维基体断裂Fig.5 Fiber and matrix fracture

对于以纤维基体断裂为主的失效模式,如脆性断口与不规则断口,其断裂过程可能与Tsai 描述的相同。但对于以界面失效为主的散丝劈裂,其形成过程与Tsai 描述的不同。在拉伸载荷作用下,单向板首先在最薄弱的区域产生界面开裂与单束纤维断裂,试件发出崩断声,载荷-位移曲线上出现一小弯折,载荷发生微小下降;随着载荷的增加,相邻纤维束也相继发生界面开裂与断裂,可能同时两束纤维发生失效,试件不断发出响声,在载荷-位移曲线上产生多个小弯折,直到最后砰的一声,多束纤维同时断裂,形成散丝劈裂断口(图7)。

图6 界面失效Fig.6 Interface failure

图7 复合材料单向板散丝劈裂断口形成过程Fig.7 Scattering and splitting fracture formation process of unidirectional composite laminates

2.4 失效模式的影响因素

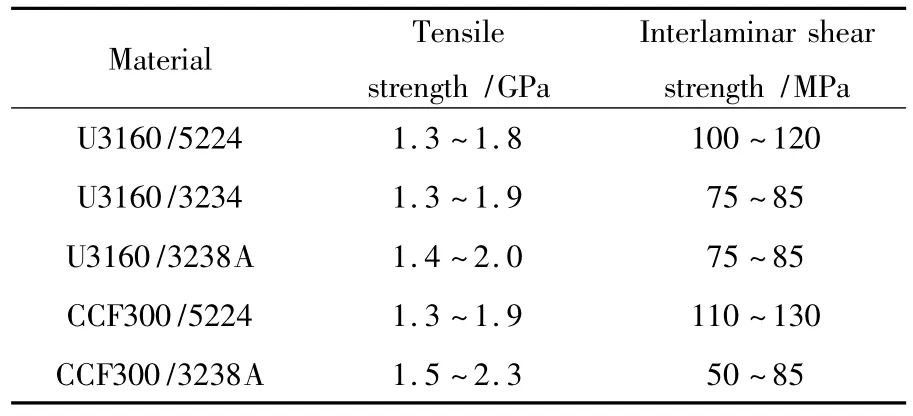

结合碳纤维单向板的23 ℃力学性能发现,除CCF300/3238A 拉伸强度偏高,其他层压板的拉伸强度相差不大,可见单向板拉伸强度与断裂特征、失效模式之间关系不大。而U3160/3234、U3160/3238A、CCF300/3238A 的界面结合强度(用层间剪切强度进行表征)较低,界面失效较多,U3160/5224、CCF300/5224 的界面强度较高,界面失效较少,可见,界面的结合强度是影响断裂特征、失效模式的主要因素。界面强度较弱的单向板,一般以界面失效为主,形成散丝劈裂。界面强度较高的单向板,以纤维基体断裂为主,形成较平整的脆性断裂断口,存在较少的界面开裂。当界面、纤维、基体强度相匹配时,发生不规则断裂,这种断口处于脆断与散丝劈裂2 种断口之间,试件只劈裂成几块,主要为垂直于加载方向的纤维与基体断裂特征,也可能存在多个裂纹源。

单向板低温时以纤维基体断裂为主,而高温时以界面失效为主,主要是由于随着温度的升高,材料的界面结合性能下降所致。

纤维、基体种类不同,层压板的拉伸断裂模式发生变化,也是由于不同纤维基体匹配后的界面强度不同所致,如相同增强纤维不同基体材料的U3160/5224 与U3160/3234 层压板,U3160/5224的界面强度较高,为不规则断裂,界面失效较少,U3160/3234 界面强度较低,为散丝劈裂断口,界面失效较多(表2)。

表2 23℃碳纤维增强单向复合材料层合板的拉伸强度和剪切强度Table 2 Tensile and shear strength of carbon fiber reinforced unidirectional composite laminates at 23 ℃

另外,值得注意的是,试验过程中试样两端夹持部位粘贴的加强片对断裂特征与失效模式的影响较大。在拉伸试验过程中,经常发生加强片脱粘或轻微的滑移(图8),或断裂位于加强片边缘或内部等现象,这些情况下单向板均为非正常断裂。若试验人员不关注这些特征,将单向板的非正常断裂认定为最终失效模式,将影响最终性能测定结果。

图8 试验用加强片失效Fig.8 Failure of the reinforcing piece

3 结论

1)复合材料单向板0°拉伸存在多种断口形态,但可归结为2 种基本的失效模式,即纤维基体断裂与界面失效。

2)拉伸强度与断裂特征、失效模式关系不大,界面的结合强度是影响失效模式的主要因素。

3)试验温度、纤维、基体等对其断裂特征与失效模式的影响也是界面结合强度变化的结果。

[1]范金娟,郑林斌,赵旭,等.含低速冲击损伤复合材料层合板的压缩失效[J].失效分析与预防,2009,4(1):19-23.

[2]Baucom J N,Zikry M A.Low-velocity impact damage progression in woven E-glass composite systems[J].Composites Part:Applied Science and Manufacturing,2005,36(5):658-664.

[3]Deng M,Tan V B C,Tay T E.Element-failure concepts for dynamic fracture and delamination in low-velocity impact of composites[J].International Journal of Solids and Structures,2003,40(3):555-571.

[4]Murphy B,O'Callaghan J,Fox M.Overview of the structures investigation for the American Airlines Flight 587 investigation[C].Austin,United States:46th AIAA/ASME/ASLE/AHS/ASC Structures,Structual Dynamics and Matenals,2005:1-10.

[5]Ji K H,Kim S J.Dynamic direct numerical simulation of woven composites for low-velocity impact[J].Journal of Composite Materials,2006,41(2):175-200.

[6]Fan J J,Tao C H,Zhang B C,et al.Fracture analysis of the front edge of composite wainscot[C].Engineering Structural Integrity:Research,Development and Application,2007:289-293.

[7]周祝林,吴妙生,易洪雷.有关蜂窝夹层结构雷达罩工艺的几点看法[J].纤维复合材料,2007(3):21-23.

[8]沃西源,夏英伟,涂彬.蜂窝夹层结构复合材料特性及破坏模式分析[J].航天返回与遥感,2005,26(4):45-49.

[9]张宝艳,周正刚,庄文波.成型压力对5428VB/T700 复合材料微观结构与性能的影响[J].材料工程,2009,30(10):67-72.

[10]Cheng X Q,Li Z N.Damage progressive model of compression of composite laminates after low velocity impact[J].Applied Mathematics and Mechanics:English Edition,2005,26(5):618-626.

[11]Clegg R A,Hayhurst C J,Leahy J G,et al.Application of a coupled anisotropic material model to high velocity impact response of composite textile armor[A].18th international symposium on ballistics san Antonio,TX,1999:11.

[12]范金娟,程小全,陶春虎.聚合物基复合材料构件失效分析基础[M].北京:国防工业出版社,2011:52-58.