一种带积放功能的自动输送线体的研制

奚 思,徐金龙,李 争

(中国电子科技集团第43研究所恒力公司,合肥 230088)

随着工业化生产的不断发展,自动输送线的应用也逐渐普及。目前,锂电材料烧结设备配备粉料自动上下料线已成为一种趋势。过去锂电材料烧结设备的装料和卸料基本是人工处理,存在着以下缺陷[1-3]:① 粉料在装卸过程中处于环境开放状态,容易受到环境特别是水汽的污染,影响产品品质;②一个带料匣钵约6~7 kg,工人一班约需处理150钵,劳动强度较大;③在装卸料过程中不可避免地会产生粉尘,操作环境恶劣;④由于人工操作状态不稳定,很难确保装料量的一致性。

采用全密封结构的全自动上下料生产线可以避免以上问题。目前全自动锂电生产线包括粉料烧结类的电热设备和配套的自动上下料生产线系统,实现匣钵(产品)带熟料出炉后自动下料、清扫匣钵、上生料进匣钵再运输至炉口的环线功能。

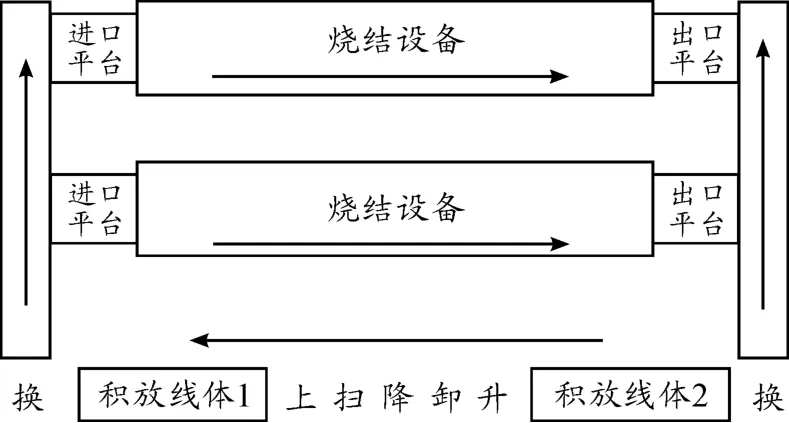

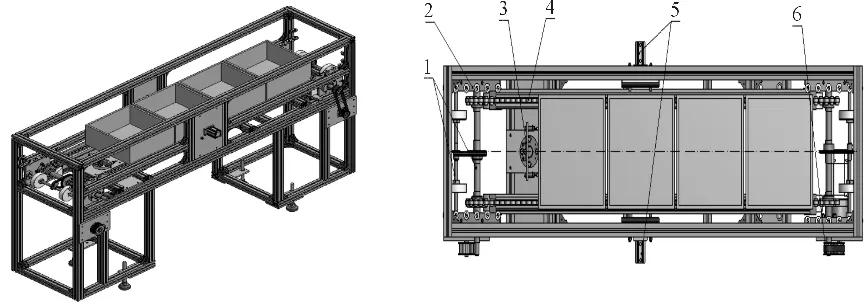

全自动生产线的一个重要特征是具有容错和自恢复功能,即当生产线中某台设备(或工位)出现故障时,生产线必须能够缓存一定数量的产品,并在故障消除后一键自动恢复生产。实现该功能的关键设备是积放线体[4-8]。以图1粉料自动生产线为例,当烧结设备发生故障时,在积放线体1将后续工位处理完成的匣钵积存起来,当故障排除后再将其逐个分离,并按顺序运送至下一个工位。因此,粉料烧结线中积放线体必须具备运输、缓存和分离恢复的功能。

图1 粉料自动生产线示意图

1 现有自动输送线体比较

目前在粉料输送线的实际运用中,一般采取单/双排链条输送轴、动力滚筒、同步带等方式。几种传动方式比较见表1。

2 倍速链工作原理介绍

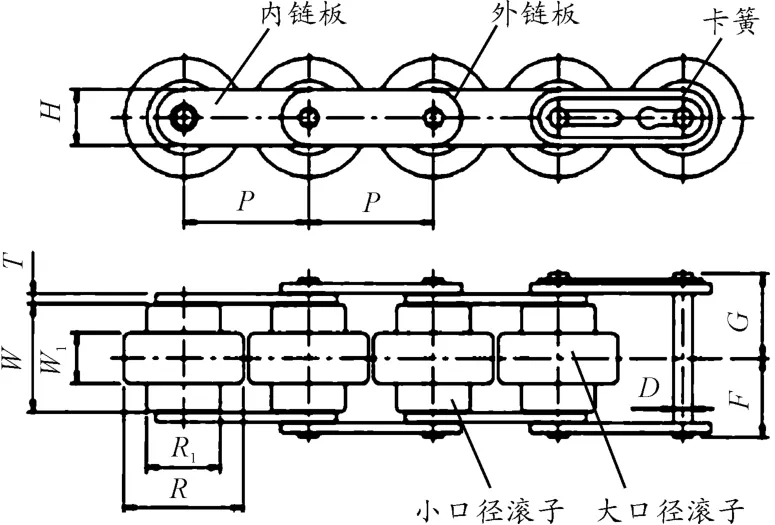

倍速链是链条的一种,又叫自由流动链条。该种链条通过小口径滚子和大口径滚子的组合构造,既可以实现输送物的倍速移动,又可以实现积存时滚子和输送物之间的磨损最小。

在正常工作时,两侧小口径滚子与链轮啮合,在专用铝型材辊道上运行,同时绕销轴做圆周转动。而大口径滚子在摩擦力的作用下也随着小口径滚子同向圆周转动。具体结构和运动原理如图2、3 所示。

当链条速度为V1时,小口径滚子的外周线速度也是V1。此时,由于大/小口径滚子按照同一角速度旋转,大口径滚子相对小口径滚子的速度由于半径比例变成(R/r)·V1,则输送物速度V2=(R/r)·V1+V1。设半径比(R/r)=1.5,则 V2=2.5 V1,即输送物的移动速度是传动轴速度的2.5倍,从而实现倍速功能。

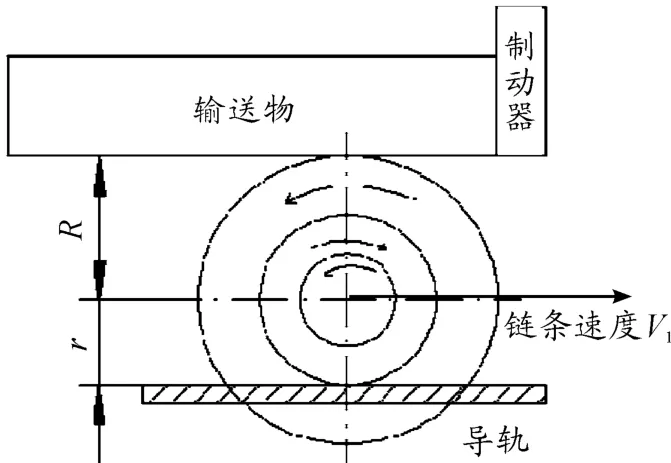

当输送物受到制动器的阻挡时,链条仍然正常运动,此时大口径滚子在外力作用下反向圆周运动,这样与输送物之间形成相对滚动摩擦,产生自由流动,不磨损输送物底部,其原理如图4所示。

表1 粉料输送线不同传动方式的比较

图2 倍速链条本体示意图

图3 倍速链输送状态

图4 倍速链堆积状态

3 积放功能线体的结构设计

由于倍速链具备以上特征,在实现线体运输、缓存和分离恢复的功能上,具有结构简单、安装维护方便、运行可靠、成本较低的优势,因此选用此种结构进行粉料烧结自动线积放线体的设计,其结构示意图如图5所示。

一般粉体烧结采用320 mm×320 mm×75 mm的匣钵作为粉料载具。试验结果证明,当两根平行输送轴的中心距大于130 mm,匣钵在经过两轴间的空挡时,在重力作用下容易发生倾斜,从而无法实现平稳传输。因此,在自动线先后工位衔接时将此值统一为120 mm。

由于倍速链大/小口径滚子的外形尺寸,导致链轮直径较大,其传动轴距离框架端面的距离超过120 mm,因此需要设计机构1作为过渡轮。机构2为端头导向器,作用是确保大/小口径滚子能平稳顺滑地导入专用铝型材的导向槽内移动。机构3为制动器,当线体需要进行积存时,制动器上升挡住输送过来的匣钵,而倍速链正常运转。机构4为倍速链条。机构5为夹持器,用于实现匣钵分离功能。机构6为外部驱动电机。

图5 积放功能线体结构示意图

4 倍速链传动设计计算

基于模块化的设计思想,将自动线所有输送线体统一为2 m标准段一节,采用1个电机带动2个标准段线体。由于带料匣钵质量较大,为满足高速传输下的精确定位(用户需求速度V=30 m/min),综合考虑后选择伺服电机。下面进行传动设计:

4 m线体最多放10个输送物,单个输送物质量m=15 kg,主传动轮直径D=80 mm。

负载:F=10·mg=10·15·9.8=1 470 N,取F=1 500 N。

取同步带传动效率η1=0.9,减速机传动效率η2=0.9,倍速链传动效率η3=0.9,则所需扭矩T=T'/(η1·η2·η3)=82 N·m。

按经验选用750 W伺服电机,最高转速w=3 000 r/min,额定扭矩 T1=2.39 N·m。

按倍速链 2.5 倍倍速,V'1=9.42 ×2.5=47.1 m/min>30 m/min。因此选择电机合适,减速器速比为40。

5 缓存功能的实现

缓存功能的实现:初始状态为落下,当触发升起信号时,制动器气缸杆伸出;其上安装的缓冲阻尼器吸收高速匣钵冲击瞬间产生的能量,后续由于前端有阻挡而依次停止,倍速链空转,实现输送物的缓存。

5.1 制动器气缸选型

制动器结构见图6,包括导套安装板2、导套3、导向轴4和缓冲阻尼器5,总重约为8 kg。顶起时气缸负载率η=50%;气源压力P0=0.4 MPa;总负荷 F=mg/η =8×10/0.5=160 N;气缸缸径大小综合选取缸径D'=32 mm。

图6 制动器结构

5.2 缓冲阻尼器选型

在输送机水平推力冲撞下,冲撞速度 V=30 m/min;惯性能量1.875 J;按缓冲器惯量行程图暂定行程S'=10 mm;附加能量 E2=F·S'=umg·S'=0.5×15×9.8 ×0.01=0.735 J;总能量 E=E1+E2=2.61 J。根据选型选择最大吸收能量为2.94 J的阻尼缓冲器(MAKC1008)。

6 分离功能的实现

分离功能的实现:当自动线需要将匣钵逐个从积放线体输送出去时,将第2个匣钵夹紧,制动器下降,第1个匣钵在倍速链条的带动下离开;然后制动器上升,夹持器松开,后续匣钵移动到制动器停止,夹持器再次夹紧后一个匣钵,制动器再下降,再输送出去一个匣钵;重复以上动作,实现匣钵的逐个分离。

夹持器设计为1个电磁阀控制两个气缸的伸缩,以保证动作的同步性。夹头表面附着软橡胶,用以消除匣钵尺寸误差,增大夹持摩擦力,同时保护匣钵表面。夹持装置结构见图7。

图7 夹持装置结构

夹持输送物(匣钵)m=15 kg;摩擦因数选取u=0.5;夹持时气缸负载率η=70%;气源压力P0=0.4 MPa;总负荷 F=umg/η =0.5 ×15 ×10/0.7=107 N。由于是2个气缸对夹,气缸缸径10.4 mm。综合选取缸径D'=16 mm。

7 实际运行情况介绍

目前倍速链积放线体已经在全自动上下料生产线中应用,实现了全自动生产线中某个工位出现故障后自动缓存、自动恢复的功能。在实际使用过程中,通过增加外部光电开关,配合伺服电机调速功能,还实现了在缓存前降低速度减小冲击力的设计。

倍速链积放线体的优点:①输送能力大,可承载较大的载荷;②可实现高速输送;③易于实现积放输送;④可在各种恶劣的环境(高温、粉尘)下工作,性能可靠;⑤结构美观,实用噪音低。

在长期运行过程中也发现了该积放线体需要改进的地方:①使用环境粉尘大,大小口径滚子间隙落入灰尘后相对运动摩擦力大,无法实现理论计算的倍速;②由于一般的链条托轨多采用尼龙等耐磨材质,而专用倍速链型材为特制铝型材,故耐磨性一般。

8 结束语

倍速链输送在一些物流行业已经得到广泛应用,但在锂电材料自动线上还是首次应用。因其机械结构简单、成本低、可维护性好,可以倍速输送,仅增加1套制动器和夹持器就可以实现积放的功能,所以其在电池粉料行业的应用前景较好,无论是网带炉、隧道炉、辊道炉和其他烧结设备的配套自动线均可采用本设计方案。

[1]关慧贞,冯辛安.机械制造输送设计[J].机械自动化,2011(4):26-32.

[2]王君玲,杨玉芬,程玉来.链轮齿数对链传动动载荷的影响[J].沈阳工业大学学报,2012,26(1):17-18.

[3]MENG KING,李幼斌.机械设计中伺服电机及驱动器选型[M].北京:机械工业出版社,2012.

[4]董加旺,孙连伟.悬挂式积放储运系统的设计[J].科技创新导报,2012(21):51-52.

[5]卢黎明,姜军,胡兆吉,等.积放式悬挂输送机及其在生产中的应用[J].矿山机械,2005(8):78-80.

[6]文小炎.地面反向积放式输送链的设计[J].起重运输机械,2006(8):30-32.

[7]王永利.积放链输送系统在推土机结构件涂装线中的应用[J].现代涂料与涂装,2012(1):55-59.

[8]谢志刚,谭志洪,陈小芹,等.积放式悬挂输送机的快慢链转换技术[J].起重运输机械,2005(5):32-34.