煮沸换热器制造工艺

张鹏宏 陆博福

(1.中铁八局集团第二工程有限公司结构分公司,四川610000;

2.中国第一重型机械股份公司重装事业技术质量部,黑龙江161042)

煮沸换热器制造工艺

张鹏宏1陆博福2

(1.中铁八局集团第二工程有限公司结构分公司,四川610000;

2.中国第一重型机械股份公司重装事业技术质量部,黑龙江161042)

摘要:采取“体外半开穿管、套装芯体于壳体内”的装配焊接技术成功制造了煮沸换热器。检验结果证明产品完全符合技术要求。

煮沸换热器是化工企业生产化肥的主要设备。某厂煮沸换热器自投产后经过多年运行出现管束换热管失效而危及生产。该设备结构复杂且自重达10 t以上,超出了现有的加工能力。为了尽快制造出新的煮沸换热器,我们采取“预制锥体后外委冲压折边”以及“半开体外穿管、套装管束芯体于壳体内”等一系列工艺技术措施,成功制造出合格设备。

1 设备制造要求

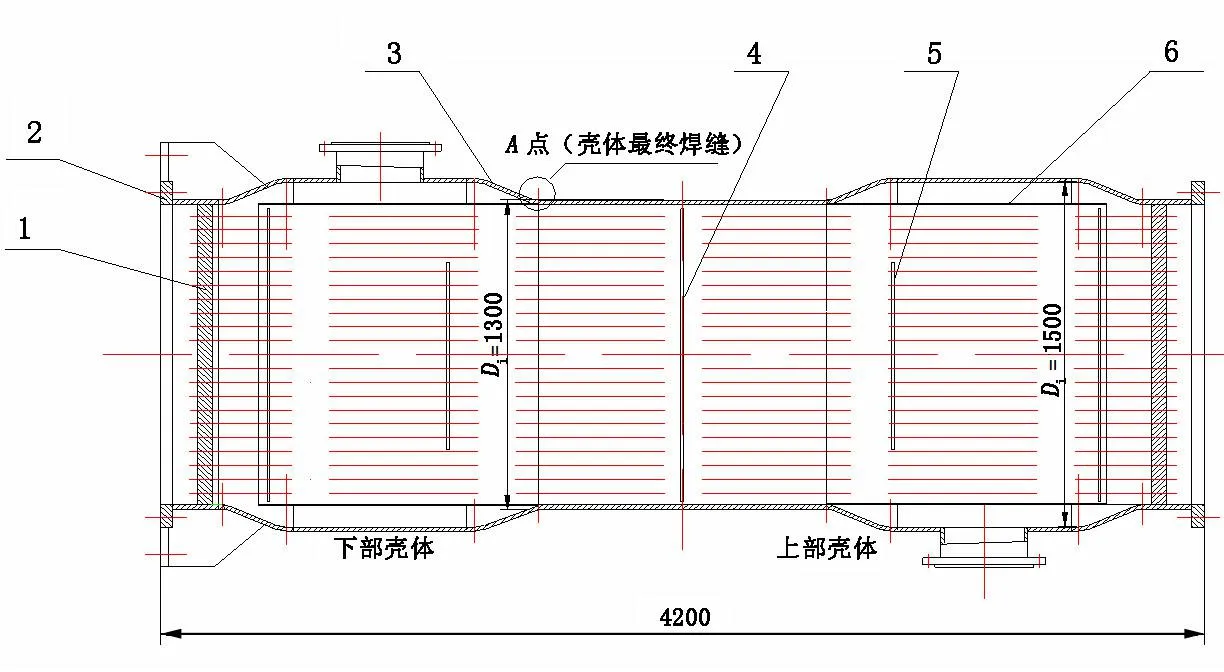

煮沸换热器设备示意图见图1。该设备是不锈钢换热Ⅱ类压力容器设备。设计压力为1.6 MPa,工作温度230℃,焊缝系数为0.85,锥形折边封头与筒体对接焊缝要求100%射线检测,Ⅱ级合格,符合JB 4730—2005标准。其它部位为20%抽查射线检测,Ⅲ级合格,符合JB 4730—2005标准要求。设备制造后,管程以P=0.2 MPa、壳程以P=2.205 MPa进行水压试验。设备制造接受国家技术监督局《压力容器安全技术监察规程》的监查验收。

2 设备结构分析及工艺方案确定

该设备的外壳是由变径双口折边锥形封头及筒体构成。端部有Di1 300 mm固定管板及Di1 300 mm组合不锈钢衬板大直径凸凹设备法兰组焊于筒体上。管束由两种共5件折流板以及换热管构成。换热管直径25 mm、壁厚2 mm、长度4 000 mm,共1 325根。管板与筒体为K型坡口焊缝,壳体A、B类焊缝为双面对称X型坡口对接焊缝,换热管与管板为胀接加强度焊接结构。

从设备结构可以看出,制造该设备的关键在于管束芯体组装及与壳体装配焊接。为此,我们在工艺上采取了以下措施。

(1)对4个Di1 500 mm厚度18 mm的变径折边锥体封头,因设备能力所限先在厂内预制成锥体,然后外委折边冲压成型。

(2)为节省金属材料,减少卷板时直边切头,对锥形体及长度小于1 000 mm的筒体纵缝接头,采用压头装置在压力机上进行卷板前的板头预弯,然后再卷制成型锥体、筒体。

(3)加工封头锥体上的坡口时,为了提高工件的刚性,在上下直径口焊接双层内支撑角钢架。待完成坡口车削后再取下支撑架。

(4)分别制造组焊法兰本体和不锈钢衬板,再精加工法兰凸凹密封面部位。

(5)管束芯体换热管装配焊接采用壳体半开穿管后套装管束芯体于壳体中的组装焊接工艺技术。

3 设备制造工艺要点

3.1 锥体封头成型

图1 煮沸换热器设备示意图

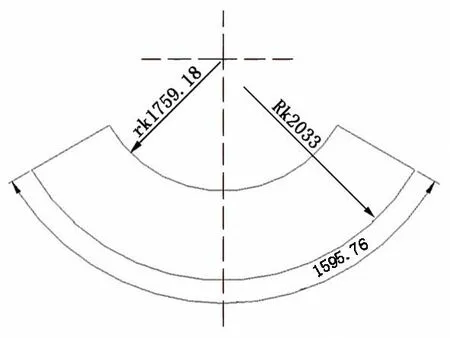

按变径折边封头的上下口直径及折边情况进行展开放样下料。图2为锥形封头示意图,图3为下料示意图。按三块拼接焊制锥体切割下料后转刨床按线加工坡口。在压力机上用压头模具进行卷板前的预弯压头。锥体展开的分瓣下料坡口制备后对接组焊成型。100%射线检测,Ⅱ级合格,符合JB 4730—2005标准要求。在卷板机上卷制锥形筒,然后外委热压折边成型。对折边成型后的封头进行划线打冲眼上下加工坡口线,然后在距离封头上下口径50 mm处装焊自制的支撑架。在C5225立式车床上先车削加工封头小端直径上平面,使内径达到∅1300+3mm,而后加工坡口。

图2 煮沸换热器变径折边锥形封头示意图

图3 煮沸换热器锥形折边封头展开下料示意图

3.2 不锈钢衬板复合结构凸凹设备法兰制造

煮沸换热器上共用两种设备法兰。由0Cr18Ni9Ti不锈钢衬圈板和法兰外圈本体16Mn及0Cr18Ni9Ti不锈钢筒节组成。为保证加工质量,采取分件制造而后组焊,再精加工密封面的工艺方法。其制造工序如下。

(1)法兰本体、筒圈和不锈钢衬板圈放样下料转刨床按要求加工坡口,然后进行拼焊(4块拼成)。24 h后进行100%射线检测或超声检测。合格后打磨焊缝与母材平齐。

(2)法兰本体衬板圈在立式车床上加工成型。内外圈、端面法兰体车削加工,衬圈板转铆工。

(3)法兰本体划线钻孔攻丝后转铆工组对。

(4)将筒节与法兰本体组对焊接,打磨上平面后组焊衬环圈板。24 h后进行100%渗透检测,合格后进行气密性试验。以0.45 MPa压缩空气进行角焊缝致密性试验,合格后在立式车床上精加工设备法兰衬环上的密封面符图。

3.3 折流板制造

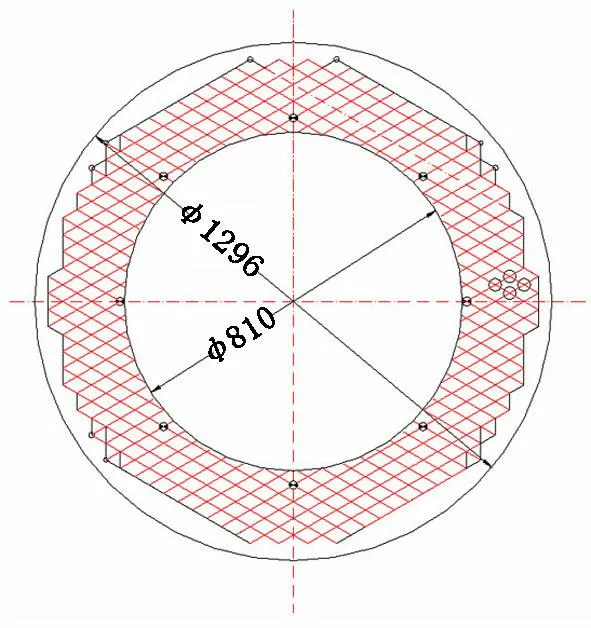

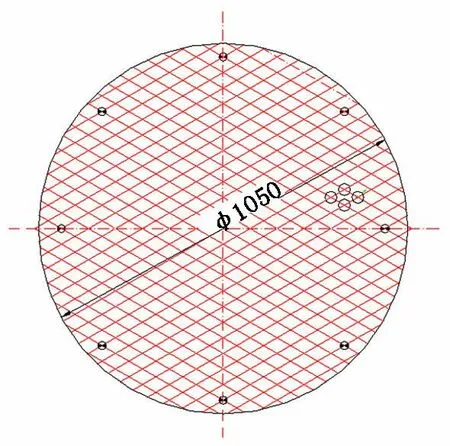

煮沸换热器上共有两种折流板。一种是在外圆上保留不完整换热管孔的折流板,称为大折流板,见图4。另一种是在内孔边缘保留不完整换热管孔的折流板,称为小折流板,见图5。加工折流板时单侧预留25 mm加工余量。然后在所定直径上钻出管孔,钻孔后再切割余量达到图纸尺寸。

(1)对于小折流板,先以图纸外圆下料后划线钻孔,再由车床加工外圆。加工时应将两件同时把合在一起钻孔并车削加工。

图4 煮沸换热器大折流板示意图

图5 煮沸换热器小折流板示意图

(2)大折流板采用三块拼制方法。先切割下料,内孔要留出单边25 mm的加工余量,然后划线钻孔,并划出内孔及外圆。最后转车床加工内外圆尺寸达到图纸要求。

4 容器装焊工艺

容器装焊工作是煮沸换热器制造的关键所在,尤其是要解决换热管穿装、芯体管束与壳体的装配焊接问题。针对设备结构特点,我们推出了“体外半开穿管、套装芯体于壳体内”的装配焊接工艺,要点如下。

(1)壳体的各段筒节与锥体封头组对焊接。以“A”点为分界线,该道焊缝为壳体组焊的最终焊缝。其他焊缝完成焊接后进行射线检测,符合JB 4730—2005标准要求。

(2)管板分别与设备法兰装配焊接,然后再分别与变径锥形折边封头直径1 300 mm处装配焊接。焊后进行射线检测,符合JB 4730—2005标准要求。

(3)组对“A”点。用钢板条点焊固定,然后进行开孔划线。经检查确认后切割开孔打磨坡口,同时在“A”点处做出标记再打开“A”点。

(4)在膨胀体直径1 500 mm处组焊接管、法兰、补强板,并以0.45 MPa压缩空气进行焊缝气密试验。合格后再进行渗透检测。对接检验合格的焊缝进行酸洗、钝化处理。

(5)分别在上下壳体直径1 500 mm处装配焊接导流筒,然后在下壳体段安装拉杆,并装上大折流板及小折流板、定距管,最后用螺帽紧固焊接头部。在此同时,要在下壳体段上的“A”点装配焊接用的焊缝垫环。

(6)穿装换热管,换热管端部长出管板100 mm左右。卧置壳体,用盲板封住下壳体上的管板大法兰端面,将管束整理好后立置壳体安装上段壳体。对正标记方位,点焊固定“A”点焊道处,然后再卧置壳体取下盲板。

(7)在管板周边8个方位引管于另一管板孔,然后再一一引出其他换热管于另一管板孔中。

(8)焊接“A”点焊缝。24 h后进行渗透检测,符合JB 4730—2005标准。

(9)调整管头伸出长度,用胀管器进行胀接管头。水压试验检查胀接紧密度。

(10)对已胀接的管头进行清洗,再进行管子管板的角缝焊接。24 h后进行渗透检测,符合JB 4730—2005标准要求。

(11)组装焊接设备支座并做无损检测。

5 结语

按照本工艺制造的煮沸换热器,经检验完全符合产品要求。生产结果证明我们采取的工艺措施是合理可行的。在类似产品的制造过程中可以借鉴。

编辑肖红原

关键词:煮沸换热器;穿管;壳体;装焊工艺

Manufacturing Process of Boiling Heat Exchanger

Zhang Penghong, Lu Bofu

Abstract:Boiling heat exchanger has been manufactured successfully by applying assembly and welding technology of punch-through tubes outside of half-open shell and tube beam core component assembly inside of shell. The detection result has evidenced that the product absolutely achieved technical requirements.

Key words:boiling heat exchanger; punch-through tube; shell; assembly and welding process

收稿日期:2014—05—15

中图分类号:TH162

文献标志码:B