玻璃纤维表面纳米改性的研究进展

郭宏伟,莫祖学,沈一丁,王宇飞

(1.陕西科技大学 材料科学与工程学院,陕西 西安 710021;2.陕西科技大学 化学与化工学院,陕西 西安 710021)

玻璃纤维表面纳米改性的研究进展

郭宏伟1,莫祖学1,沈一丁2,王宇飞1

(1.陕西科技大学 材料科学与工程学院,陕西 西安 710021;2.陕西科技大学 化学与化工学院,陕西 西安 710021)

玻璃纤维具有耐高温、耐酸碱等优点,是性能较好的增强材料,但其具有与树脂基体的相容性、浸润性较差等缺点,因此需要对玻璃纤维进行表面改性。本章阐述了纳米材料对玻璃纤维表面进行处理,以提高纤维与基体之间界面结合强度的研究近况,并指出了存在的问题及发展方向。

纳米材料;玻璃纤维;表面处理

0 引 言

复合材料的性能不仅与增强纤维、基体树脂的性能及含量有关,在很大程度上还取决于纤维与基体树脂的界面粘结强弱。表面形态理论认为玻璃纤维复合材料基面性能主要取决于玻璃纤维表面的物理状态,包括表面积、粗糙度等。目前,GFRP界面增强的方法主要是利用酸碱蚀刻、偶联剂、等离子体表面处理、稀土元素处理等[1]对玻璃纤维进行表面处理,以提高玻璃纤维与聚合物之间界面的结合力。酸碱可以使纤维表面形成一些凹陷或微孔,进而使表面形态变得粗糙,但是它们会在不同程度上降低纤维的自身强度[2,3],因此从力学性能的角度来说酸碱刻蚀不是一种有效的表面处理方法。

近年来,研究发现利用纳米颗粒来包裹保护纤维也可以有效保护高强度纤维并可以提高纤维复合材料的力学性能[4]。因此,玻璃纤维表面构筑纳米材料以提高玻璃纤维表面积、粗糙度,将有利于提高复合材料界面结合力。本文阐述了不同的纳米材料处理玻璃纤维表面的研究进展,并指出了存在的问题及发展方向。

1 纳米材料在玻璃纤维表面改性中的应用

1.1 刚性纳米颗粒

目前,研究者通过在纤维与基体之间添加一层纳米颗粒,以提高复合材料界面结合强度及各项性能,其中大多采用物理方法,而采用化学方法(如溶胶-凝胶法、水热法等),不仅可以提高纤维及其复合材料的各项性能[5],同时还赋予了玻璃纤维新功能——光催化性能、杀菌等[6-11]。采用刚性纳米颗粒(粘土、TiO2、SiO2等)对其表面进行处理可以提高界面结合性能,同时,复合涂料的种类、涂层的物理性能(弹性模量、厚度、粗糙度)、浓度、涂敷工艺对纤维力学性能、热学性能、抗腐蚀性能等均有影响。

通信联系人:郭宏伟(1979-),男,博士。

Correspondent author:GUO Hongwei(1979-), male, Doc.,

E-mail:03guohongwei@163.com

目前有报道[4,12,13]在有机涂料中添加纳米颗粒将复合涂料涂敷在玻璃纤维表面。纳米材料的存在一方面增加碱溶液、水汽侵蚀玻璃纤维的路径,提高了玻璃纤维的耐腐蚀性能;另一方面,使得基体作用于纤维的应力分散于纳米材料上,从而达到提高力学性能的目的。

Isami Abe等[14]在不添加任何粘结剂的情况下,将玻璃纤维与白炭黑按照一定的质量比进行机械混合,使得纤维表面涂敷一层白炭黑,将其用于复合材料的增强。研究发现:所添加的白炭黑在热传递过程中不仅可以减少纤维的相互接触产生的热传导,同时其表面的多孔结构也可减少气体的对流。因此,该法所制备复合材料具有较低的导热系数、良好的机械强度,并且可以通过控制处理时间来控制白炭黑在玻璃纤维表面的厚度,可达到控制其导热系数的目的。

除粘土、纳米SiO2之外,还有采用TiO2[5,15]对玻璃纤维表面进行改性增加表面粗糙度。研究发现采用化学法在玻璃纤维表面制备纳米TiO2[5],不仅可在纤维上形成Ti-O-Si键,同时Ti-OH能够参与环氧树脂的固化过程,显著改善两相之间的界面,提高复合材料强度。

1.2 碳纳米管

碳纳米管(Carbon nanotubes, CNTs)具有高强度、高韧性、高模量等优良的力学性能[16,17],因此它是一种理想的复合材料增强组分。CNTs和复合材料基体之间的界面结合强度是影响复合材料力学性能的一个重要的因素。优良的界面粘接性能,不但能确保基体在受到外力作用时,应力由基体传递到CNTs,而且能防止高剪切力的作用将CNTs从聚合物中抽出。2004年,研究者[18]提出将CNTs用于提高纤维与基体之间界面结合性能,并在陶瓷纤维(SiC、氧化铝)表面生长CNT。此后陆续有研究者在不同的基底上生长CNTs,如碳纤维[19]、SiC[20,21]、氧化铝[22]、石英纤维[23]、硅酸铝纤维[23]等。目前,在玻璃纤维表面构筑CNTs主要有以下三种方法:静电复合法、化学气相沉积、电泳沉积法。

1.2.1 静电复合法

该法主要是利用碳纳米管与玻璃纤维表面电荷的相互作用在纤维表面涂敷CNTs。该法需要对CNTs、玻璃纤维进行功能化预处理。对于CNTs,一般是采用浓硝酸/浓硫酸的氧化作用,除去CNTs侧壁残留的无定形碳并接枝上羧基等官能团,使处理后的CNTs在溶液中呈现负电性以利于与玻璃纤维复合。此外,CNTs表面官能团的相互排斥作用能有效避免CNTs的团聚,利于形成稳定的分散液;对于玻璃纤维,一般多采用氨基偶联剂处理,使其表面带上正电荷,随后将带正电的玻璃纤维直接加入到表面带有负电荷的CNTs悬浮液中,即可制得CNTs均匀包覆玻璃纤维的复合增强体(GFCNTs)。

该法所制备的复合增强体已经广泛的应用于增强聚合物基体,并且该法所获得的复合材料与直接将MWCNTs分散于聚合物基体中相比[24],具有更好的层间断裂韧性、裂纹扩展断裂韧性、热学性能(玻璃化转变温度、热膨胀系数)等。此外,玻璃纤维表面有无浸润剂、涂层的类型[25]、涂覆工艺[24]、CNTs的形态、结构[26]、含量、CNTs在纤维上的分布情况等对玻璃纤及其复合材料性能均有影响[24,25,27]。

苏丹华、张玲等[28-31]在GF/CNTs复合增强体改性聚合物复合材料做了一系列的研究,研究多壁碳纳米管(MWCNTs)对复合材料界面结合强度、导电性能、力学性能等[29,30]的影响。其发现MWCNTs的浓度、溶液的pH值对GF玻璃纤维上MWCNT的厚度及形态有一定的影响。此外,MWCNTs的加入提高界面结合性能,并且提高了PA6的力学性能、导电性能。

但是关于玻璃纤维与CNTs之间的相互作用以及作用机理的研究却相对迟缓。J.J. Ku-Herrer等人[32]研究玻璃纤维与CNTs之间的相互作用,研究发现:浸润剂的去除与否对于CNTs在玻璃纤维表面的均匀程度无影响,但是浸润剂对于CNTs在纤维表面的吸附量、CNTs与玻璃纤维之间的化学键连接起着很大的作用。浸润剂包含多个活性官能团如羟基、羰基、环氧树脂等,可以与CNTs表面的羟基和羧基官能团的反应。为此,他们提出了玻璃纤维与CNTs之间的作用机理:CNTs上的羧基、羟基与玻璃纤维上硅烷偶联剂的羰基之间的氢键连接;CNTs上羧基、羟基与浸润剂中的环氧基团发生开环反应所形成的化学键;浸润剂中芳香环基团与CNTs的π-π电子之间的相互作用也可能是连接方式。另外,玻璃纤维上Si-OH与CNTs上含氧官能团之间的缩合反应也可能是其连接的方式。

此外,张玲等[31]研究GF表面涂敷不同的纳米材料(纳米SiO2、MWCNTs)对PA6复合材料的影响时,发现:PA6/GF-MWCNTs中MWCNTs表面的羧基不仅可与PA6分子链中的亚胺及羰基基团形成大量的氢键作用,而且CNTs的部分羧基还可能与PA6分子链末端的-NH2基团形成化学共价键,而纳米SiO2表面的羟基仅能与PA6分子间形成弱的氢键作用,因此CNTs的增强效果大于SiO2。

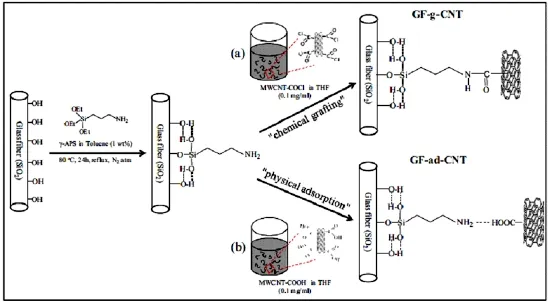

玻璃纤维表面的CNTs一方面提高了玻璃纤维与基体之间的界面结合强度,另一方面可以将施加在基体中的应力传递至玻璃纤维上[33],提高复合材料性能。但是该法获得的复合纤维中CNTs与玻璃之间只存在弱的氢键作用[32],同时CNTs在玻璃纤维表面分布不均匀、团聚等[34]现象等均会导致增强效果不明显。为此,Tzounis Lazaros[34]利用CNTs上的羧基与氨基化的玻璃纤维进行反应,使得纤维表面存在化学键键合的CNTs(如图1所示),并研究玻璃纤维与MWCNTs之间的相互作用。研究发现,对于GF-g-CNT复合增强体,玻璃纤维与MWCNT之间存在酰胺键,并且CNTs在纤维表面分布均匀,它们的存在对于提高玻璃纤维与树脂基体之间的界面连接起到了很大的作用,因此导致GF-g-CNT复合材料具有较大的纤维界面粘结强度、界面剪切强度。

1.2.2 化学气相沉积

化学气相沉积(Chemical Vapor Deposition, CVD)法可在纤维表面原位生长CNTs,是较早制备碳纳米管与纤维多尺度复合增强的方法。它可以通过控制CVD过程的温度、流量、反应时间来控制CNTs形貌、结构。它可以使用不同的碳氢化合物、基板和催化剂,烃源一般可使用如乙烯、乙炔、甲苯、苯等,催化剂一般使用过渡金属元素Fe、Co、Ni、Cr等或其组合。其中催化剂可以通过不同的方式沉积在纤维的表面,如浸渍、溅射、热蒸发等[35]。

目前,关于CVD方法制备碳纳米管的生长机理,普遍的观点认为CNTs的生长分为两个步骤:先吸附在催化剂上的碳氢分子裂解产生碳原子,然后碳原子通过扩散到催化剂另一面沉积形成CNTs。根据具体生长方式及CNTs的结构特征不同,研究者提出以下四种生长机理:顶部生长机理[36,37]、底部生长机理[36]、碳帽机理[38]、气相-液相-固相机理[39]。

自从Ismagilov Zinfer R.[40]以Ni为催化剂、CH4为碳源在石英玻璃纤维上生长碳纳米纤维后,陆续有研究者[41-43]在无机纤维(石英纤维[41,42]、氧化铝纤维[43])生长CNTs。对于不同的基底其表面性能不同,基体与催化剂颗粒的扩散反应、相互间的界面作用的不同导致所生长的CNTs的密度、形貌、结构存在差异[23]。曾乐勇等[44]以二茂铁为催化前驱物,C2H2为碳源,N2为载气,采用浮动催化法在蓝宝石、单晶硅、石英、玻璃、碳纤维基底上制备出了不同形貌和结构的碳纳米管。研究发现:基底的类型对碳纳米管的生长形貌起着重要的作用,不同的基底与催化剂颗粒之间的作用不同,因而CNTs在形貌、结构上会有差异。

图1 化学共价键法、涂敷浸渍法制备复合纤维流程图Fig.1 Schematic illustration of (a) MWCNTs chemically grafted (GF-g-CNT) and (b) physically adsorbed (GF-ad-CNT) to the GF surface

Hui Qian[41,42]等采用喷射化学气相沉积法,在石英纤维上生长出均匀的、具有一定形貌MWCNTs,并研究CNTs的生长机理。研究发现,MWCNTs的形态和尺寸可以通过控制反应时间进行控制,并且随着反应时间的延长,催化剂活性的提高,CNTs的尺寸越大、结晶性越好,玻璃纤维的比表面积也越大。同时,催化剂Fe在高温作用下对石英纤维产生一定的侵蚀作用,并且会与石英纤维发生反应,产生氧化铁或铁硅合金,并在纤维表面存在一些直径约为115±13 nm的催化剂颗粒、斑点,如图2所示。这些反应导致纤维的抗拉强度下降30%,而高温下纤维发生的收缩使得抗张模量增加。与原丝相比,改性后的石英纤维的界面剪切强度提高了80%-150%,提高的程度与石英纤维表面CNTs的形貌、尺寸有很大的关系。

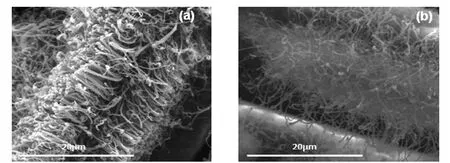

2012年有研究者[45]采用化学气相沉积法在玻璃纤维上生长MWCNTs,将其用于增强聚合物,并取得不错的效果。随后,A. Rahaman等[46]人以Ni为催化剂,乙炔为碳源在500~700℃下反应,发现:不同的反应温度下可获得不同的碳纳米材料,在500 ℃获得碳纳米纤维(CNFs),而600-700 ℃,玻璃纤维表面长出MWCNTs(如图3所示),且MWCNTs的覆盖面积与催化剂的厚度有关。

化学气相沉积法必须在玻璃纤维上预沉积上一层催化剂,并且在制备过程中生成的无定形碳、催化剂与纤维基体之间的反应等,不仅会降低增强纤维的力学性能,同时还会削弱纤维与基体的结合性,不利于复合材料的最终性能[27,34,47]。S. Rahmanian[48]以二茂铁为催化前驱物,以苯为碳源,Ar气载气,采用浮动催化法在玻璃纤维表面生长CNTs,并将处理后玻璃纤维用于增强聚丙烯(PP)。研究发现,附着于玻璃纤维表面的CNTs不仅可以填补纤维表面上的沟槽、缺陷,提高纤维的弯曲性能、拉伸性能,同时CNTs在GF/PP的界面形成了良好的连接,提高了复合材料的力学性能。浮动催化法不同于传统的化学气相淀积法,它不需要催化剂的预沉积过程,而是催化剂和碳源气体同时进入反应室,直接在基底上生长碳纳米管。因此,浮动催化法大大减少了高温反应过程对玻璃纤维强度的影响,该法也将会受到广泛的关注。

1.2.3 电泳沉积法

图2 不同放大倍数下玻璃纤维表面SEM图Fig.2 SEM images of glass fiber under different magnifications

图3 不同反应温度下在玻璃纤维表面生长的碳纳米材料SEM(a) 500℃;(b)600℃;Fig.3 SEM micrographs of carbon nanomaterials grown on the surface of glass fiber at the temperature of 500 ℃ (a) and 600 ℃

如前所述,化学气相沉积法会对玻璃纤维的强度有所影响[34,41,47,49],并且该法生长的CNTs的形貌、纯度、均匀性难以控制[49],故有研究者[47,50-52]采用电泳沉积法(Electrophoretic Deposition, EPD)在玻璃纤维表面上长CNTs。由于玻璃纤维不导电,故一般将玻璃纤维固定在阳极材料上。该法是一种温和的表面涂敷方法,不仅可避免采用传统高温反应而引起玻璃纤维强度的下降,同时还可以提高纤维及其复合材料的力学[52]、电学[47,51]等性能。此外,电泳沉积具有所需设备简单、成本低、沉积工艺易控制等优点[53],因此采用电泳沉积法在纤维制品表面沉积CNTs将会得到广泛的应用。

2010年,Zhang Jie[47]等采用电泳沉积法制备出了GF-CNTs增强体。如图4所示,先将酸预处理后的CNTs加入到2, 3-氨基丙基三乙氧基硅烷(γ-APS)的水溶液中,采用电泳沉积法在玻璃纤维表面构筑了CNTs。研究发现,电泳沉积法得到的CNTs涂层均匀性优于静电复合法得到的涂层,因此静电复合法得到的的单纤维电阻值约为电泳沉积法的10倍。另外,与玻璃纤维原丝、静电吸附工艺获得的纤维相比,电泳沉积法获得的纤维具有更高的界面剪切强度,同时其复合材料的界面剪切强度与其他相比提高30%。电泳沉积法得到的涂层产生了多相共存的界面,提高玻璃纤维、复合材料的强度。

Jingwen Li[52]等采用电泳沉积法在玻璃纤维织布表面覆着上一层MWCNTs,并将所制备的玻璃纤维与氰酸酯/环氧树脂进行复合,制备出纤维增强复合材料。研究发现,经过MWCNTs复合的玻璃制备出的复合材料其力学性能优于氰酸酯/环氧树脂复合材料,且沉积时间对于复合材料的力学性能、转变温度有着一定的影响,沉积的时间越长,其力学性能就越好、转变温度就越高。

1.3 氧化石墨烯/石墨烯

石墨烯拥有着与碳纳米管相似甚至更优异的性能,在复合材料方面同样也会有广阔的发展前景。氧化石墨稀(Graphene Oxide, GO)表面含有大量的羧基、羟基、环氧基团等活性官能团,可以与带有羧基、氨基、羟基等官能团的分子形成氢键。同时,氧化石墨稀表面的羧基可以与功能化后的玻璃纤维上的功能基团进行化学反应,如酯化反应、酰胺化反应等。此外,为了提高反应效率,常常会先用SOCl2进行酰氯化反应或使用DCC、EDC等对氧化石墨稀表面的羧基、环氧基团进行活化。

氧化石墨烯用于增强复合材料已经受到了广泛关注,研究者在硅基板[54,55]、二氧化硅[55]表面接枝氧化石墨烯,并将GO/SiO2[56,57]用于提高SiO2与复合材料基体之间的界面结合强度。直到2013年才有研究者[58,59]提出将氧化石墨烯用于玻璃纤维表面的处理,以提高玻璃纤维与复合材料基体之间界面结合程度。

Ma Peng-Cheng[58]等研究玻璃纤维表面不同涂层对复合材料性能的影响。研究发现,涂覆纳米涂料的玻璃纤维表现出了优良的物理性能和化学性能,但管状的MWCNTs能够与树脂一起填充于玻璃纤维的表面缺陷,并与玻璃纤维、树脂涂层具有较强结合强度,因此涂敷MWCNTs/环氧树脂涂层的玻璃纱强度均大于环氧树脂及石墨烯/环氧树脂涂层的强度。同时,石墨烯的片状结构能够形成良好的障碍层,可以阻止侵蚀液的侵入,因此石墨烯/环氧树脂复合玻璃纤维表现出了良好的抗腐蚀能力。

图4 电泳沉积法生长CNTs流程图Fig.4 Schematic illustration of deposition of CNTs onto glass fiber surface by EPD

Ning Nanying[59]采用静电吸附作用在玻璃表面吸附氧化石墨烯,然后将氧化石墨烯还原成为石墨烯(RGO),研究玻璃纤维表面涂层对聚合物(iPP、PLLA)结晶行为的影响。具体工艺,先将偶联剂(A1120)处理过的玻璃纤维(GFs-N2H)加入GO水溶液的中,磁力搅拌1 h,使GO在电荷的作用下吸附于纤维表面,最后将氧化石墨烯还原,获得石墨烯改性的玻璃纤维(GF-RGO),如图5所示。研究发现,玻璃纤维表面的特殊片层结构的石墨烯,表面上丰富π电子与有机高分子链上碳的相互吸附,使RGO不仅可以作为聚合物析晶过程的成核剂,而且可作为纤维与有机物之间界面的连接剂,提高纤维与基体之间的界面结合强度。另外,他们还指出,可以通过控制玻璃纤维表面GO的含量、GO的还原程度来控制有机物在纤维表面的界面结晶行为。

图5 静电吸附法制备改性纤维流程图Fig.5 Schematic representation of the coating of GO electrostatic self-assembling

图6 改性纤维(GO-g-GF)的制备工艺图Fig.6 Chemical routes to the synthesis of on GF surface via GO-g-GF

Chen Juan[60]等指出,通过静电吸附将氧化石墨烯吸附在玻璃纤维上,氧化石墨烯与纤维之间只存在氢键键合,将其用于复合材料的增强效果是有限的。于是,其制备出具有化学键键合(酰胺键)的改性纤维(GO-g-GF),具体工艺如图6所示。研究发现,在纤维表面存在单层的、厚度为1.152 nm的GO,并且纤维表面的氨基与GO表面的羧基发生反应生成酰胺键,将所制备的改性纤维(GO-g-GF)与静电吸附法[59]获得的氧化石墨烯改性纤维(GO-c-GF)用于增强环氧树脂。研究发现,随着氧化石墨烯浓度的增加,复合材料的层间剪切强度呈现出先增大后减小的趋势。但由于改性纤维GO-g-GF中,氧化石墨烯与玻璃之间存在着酰胺键的键合,界面结合的强度大于改性纤维GO-c-GF中氧化石墨烯与玻璃纤维之间的界面强度,故前者的层间剪切强度大于后者。

2 结 语

玻璃纤维表面构筑纳米材料,用于改善复合材料界面性能,并能够提高复合材料的各项性能,但纳米材料在玻璃纤维改性及使用过程中,仍面临一些问题:(1) 纳米材料易团聚、难以均匀分散导致纤维表面纳米材料分布不均匀等问题,使得复合材料界面结合性差、结果重复性差等;(2) 对于通过化学法在纤维表面构筑纳米材料,虽可以保证两者之间良好的界面结合,但制备的关键在于控制纳米材料的纯度、尺寸的均一性及其在纤维表面分布的均一性,并能够形成良好的界面应力传递;(3) 纤维与纳米材料之间的界面结合机理、物理模型等需要进一步的研究,并且建立改性纤维对复合材料相关性能影响的模型。尽管目前纳米材料在玻璃纤维改性方面还存在诸多问题,但是未来玻璃纤维表面构筑纳米材料将成为今后的研究重点,并且改性纤维将会在复合材料中获得更加广泛的应用。

[1] 曹淑伟, 张大海, 管艳丽, 等. 玻璃纤维表面处理技术研究进展[J]. 宇航材料工艺, 2009, 1(39): 5-7.

CAO Shuwei, et al. Aerospace Materials & Technology, 2009, 1(39): 5-7.

[2] TOMAO V, SIOUFFI A M, DENOYEL R. Influence of time and temperature of hydrothermal treatment on glass fibers surface [J]. Journal of Chromatography A, 1998: 367-376.

[3] 孙文强, 曾辉,牛兰刚. 耐高温复合材料用玻璃纤维表面处理研究(1)——酸碱刻蚀处理的研究[J]. 玻璃钢/复合材料, 2000(01): 33-35.

SUN Wenqiang, et al. Fiber Reinforced Plastics/Composites, 2000(01): 33-35.

[4] GAO S L, MADER E, PLONKA R. Nanostructured coatings of glass fibers: Improvement of alkali resistance and mechanical properties [J]. Acta Materialia, 2007, 55(3): 1043-1052.

[5] 闫军, 杜仕国, 汪明球, 等. 纳米TiO2玻璃纤维复合增强体的制备及表征[J]. 功能材料, 2014, 2(45): 2124-2128.

YAN Jun , et al. Journal of Functional Materials, 2014, 2(45): 2124-2128.

[6] KUO C N, CHEN H F, LIN J N, et al. Nano-gold supported on TiO2coated glass-fiber for removing toxic CO gas from air [J]. Catalysis Today, 2007, 122(3-4): 270-276.

[7] NOOPHUM B, SIKONG L, KOOPTANOND K. Photocatalytic properties of nitrogen-sulfur co-doped TiO2films coated on glass fiber [J]. Advanced Material Research, 2013, 781-784: 2237-2240.

[8] ZHANG Xiangchao, LI Yunlong, LIN Zhongxin, et al. Photocatalytic activity of SiO2/TiO2supported on glass fiber under visible light irradiation [J]. Advanced Material Research, 2011, 239-242: 571-574.

[9] AMINIAN M K, TAGHAVINIA N, IRAJIZAD A, et al. Adsorption of TiO2nanoparticles on glass fibers [J]. The Journal of Physical Chemistry C, 2007, 111: 9794-9798.

[10] CHEN Lin, YANG Sudong, MADERD E, et al. Controlled synthesis of hierarchical TiO2nanoparticles on glass fibres and their photocatalytic performance [J]. Dalton Transactions, 2014, 43: 12743-12753.

[11] SHARIFI N, TAGHAVINIA N. Silver nano-islands on glass fibers using heat segregation method [J]. Materials Chemistry and Physics, 2009, 113(1): 63-66.

[12] GAO Shanglin, MADER E, PLONKA R. Nanocomposite coatings for healing surface defects of glass fibers and improving interfacial adhesion [J]. Composites Science and Technology, 2008, 68(14): 2892-2901.

[13] LIU Mingyang, ZHU Honggang, SIDDIQUI N A, et al. Glass fibers with clay nanocomposite coating: Improved barrier resistance in alkaline environment [J]. Composites Part A: Applied Science and Manufacturing, 2011, 42(12): 2051-2059.

[14] ABE I, SATO K, ABE H, et al. Formation of porous fumed silica coating on the surface of glass fibers by a dry mechanical processing technique [J]. Advanced Powder Technology, 2008, 19(4): 311-320.

[15] 苏峰华, 张招柱, 姜葳, 等. 纳米TiO2改性玻璃纤维织物复合材料的摩擦磨损性能研究[J]. 摩擦学学报, 2005, 25(2): 178-182.

SU Fenghua, et al. Tribology, 2005, 25(2): 178-182.

[16] 卢志华, 孙康宁, 赵冬梅, 等. 羟基磷灰石碳纳米管复合材料的制备及表征[J]. 人工晶体学报, 2007, 36(4): 728-731.

LU Zhihua, et al. Journal of Synthetic Crystals, 2007, 36(4): 728-731.

[17] 彭牛生, 刘维良,刘绍洋. 壁碳纳米管的表面改性与分散工艺研究[J]. 陶瓷学报, 2011, 32(1): 37-40.

PENG Niusheng, et al. Journal of Ceramics, 2011, 32(1): 37-40.

[18] CI L J, ZHAO Z G, BAI J B. Direct growth of carbon nanotubes on the surface of ceramic fibers [J]. Carbon, 2005, 43(4): 883-886.

[19] ZHU Shen, SU Chinghua, LEHOCZKY S L, et al. Carbon nanotube growth on carbon fibers [J]. Diamond and Related Materials, 2003, 12(3): 1825-1828.

[20] CAO A, VEEDU V P, LI X, et al. Multifunctional brushes made from carbon nanotubes [J]. Nature Materials, 2005, 4(7): 540-545.

[21] VEEDU V P, CAO A, LI X, et al. Multifunctional composites using reinforced laminae with carbon-nanotube forests [J]. Nature materials, 2006, 5(6): 457-462.

[22] GARCIA E, WARDLE B, HART A J, et al. Fabrication and multifunctional properties of a hybrid laminate with aligned carbon nanotubes grown in situ [J]. Composites Science and Technology, 2008, 68(9): 2034-2041.

[23] ZHANG Qiang, QIAN Weizhong, XIANG Rong, et al. In situ growth of carbon nanotubes on inorganic fibers with different surface properties [J]. Materials Chemistry and Physics, 2008, 107(2-3): 317-321.

[24] WARRIER A, GODARA A, ROCHEZ O, et al. The effect of adding carbon nanotubes to glass/epoxy composites in the fibre sizing and/or the matrix [J]. Composites Part A: Applied Science and Manufacturing, 2010, 41(4): 532-538.

[25] SIDDIQUI N A, SHAM M L, TANG B Z, et al. Tensile strength of glass fibres with carbon nanotube-epoxy nanocomposite coating [J]. Composites Part A: Applied Science and Manufacturing, 2009, 40(10): 1606-1614.

[26] SIDDIQUI N A, LI E L, SHAM M L, et al. Tensile strength of glass fibres with carbon nanotube-epoxy nanocomposite coating: Effects of CNT morphology and dispersion state [J].Composites Part A: Applied Science and Manufacturing, 2010, 41(4): 539-548.

[27] GODARA A, GORBATIKH L, KALINKA G, et al. Interfacial shear strength of a glass fiber/epoxy bonding in composites modified with carbon nanotubes [J]. Composites Science and Technology, 2010, 70(9): 1346-1352.

[28] 苏丹华. 静电吸附玻璃纤维/碳纳米管复合增强体改性聚合物复合材料[D]. 上海, 华东理工大学, 2012.

[29] 苏丹华, 张玲, 李春忠, 玻纤表面吸附碳纳米管复合物改性尼龙6[C]. 中国颗粒学会第七届学术年会暨海峡两岸颗粒技术研讨会论文集, 2010: 583-586.

[30] ZHANG Ling, SU Danhua, JIN Lei, et al. Polyamide 6 composites reinforced with glass fibers modified with electrostatically assembled multiwall carbon nanotubes [J]. Journal of Materials Science, 2012, 47(14): 5446-5454.

[31] 张玲, 杨建民, 冯超伟, 等. 表面复合纳米SiO2和碳纳米管玻璃纤维增强尼龙6的结构与性能[J]. 高分子学报, 2010(11): 1333-1339.

ZHANG Ling, et al. Acta Polymerica Sinica, 2010(11): 1333-1339.

[32] KU-HERRERA J J, F AVILES, NISTAL A, et al. Interactions between the glass fiber coating and oxidized carbon nanotubes [J]. Applied Surface Science, 2015, 330: 383-392.

[33] BARBER A H, ZHAO Q, WAGNER H D, et al. Characterization of E-glass-polypropylene interfaces using carbon nanotubes as strain sensors [J]. Composites Science and Technology, 2004, 64: 1915-1919.

[34] TZOUNIS L, KIRSTEN M, SIMON F, et al. The interphase microstructure and electrical properties of glass fibers covalently and non-covalently bonded with multiwall carbon nanotubes [J]. Carbon, 2014, 73: 310-324.

[35] DIEZ-PASCUAL A M, NAFFAKH M, MARCO C, et al. Multiscale fiber-reinforced thermoplastic composites incorporating carbon nanotubes: A review [J]. Current Opinion in Solid State and Materials Science, 2014, 18(2): 62-80.

[36] SENGUPTA J, PANDA S K, JACOB C. Carbon nanotube synthesis from propane decomposition on a pre-treated Ni overlayer [J]. Bulletin of Materials Science, 2009, 32(2): 135-140.

[37] DE JONG K P, GEUS J W. Carbon nanofibers: Catalytic synthesis and applications [J]. Catalysis Reviews: Science and Engineering, 2000, 42(4): 481-510.

[38] DAI Hongjie, RINZLER A G, NIKOLAEV P, et al. Singlewall nanotubes produced by metal-catalyzed disproportionation of carbon monoxide [J]. Chemical Physics Letters, 1996, 260(3): 471-475.

[39] KUKOVITSKY E F, L'VOV S G, SAINOV N A. VLS-growth of carbon nanotubes from the vapor [J]. Chemical Physics Letters, 2000, 317(1): 65-70.

[40] ISMAGILOV Z R, SHIKINA N V, KRUCHININ V N, et al. Development of methods of growing carbon nanofibers on silica glass fiber supports [J]. Catalysis Today, 2005, 102-103: 85-93.

[41] QIAN H, BISMARCK A, GREENHALGH E S, et al. Synthesis and characterisation of carbon nanotubes grown on silica fibres by injection CVD [J]. Carbon, 2010, 48(1): 277-286.

[42] QIAN H, BISMARCK A, GREENHALGH E S, et al. Carbon nanotube grafted silica fibres: Characterising the interface at the single fibre level [J]. Composites Science and Technology, 2010, 70(2): 393-399.

[43] YAMAMOTO N, HART A J, GARCIA E J, et al. High-yield growth and morphology control of aligned carbon nanotubes on ceramic fibers for multifunctional enhancement of structural composites [J]. Carbon, 2009, 47(3): 551-560.

[44] 曾乐勇, 王维彪, 梁静秋, 等. 不同基底上碳纳米管的制备及生长机理[J]. 功能材料与器件学报, 2008, 14(4): 763-768.

ZENG Leyong, et al. Journal of Functional Materials and Devices. 2008, 14(4): 763-768.

[45] WOOD C D, PALMERI M J, PUTZ K W, et al. Nanoscale structure and local mechanical properties of fiber-reinforced composites containing MWCNT-grafted hybrid glass fibers [J]. Composites Science and Technology, 2012, 72(14): 1705-1710.

[46] RAHAMAN A, KAR K K. Carbon nanomaterials grown on E-glass fibers and their application in composite [J]. Composites Science and Technology, 2014, 101: 1-10.

[47] ZHANG Jie, ZHUANG Rongchuan, LIU Jianwen, et al. Functional interphases with multi-walled carbon nanotubes in glass fibre/epoxy composites [J]. Carbon, 2010, 48(8): 2273-2281.

[48] RAHMANIAN S, THEAN K S, SURAYA A R, et al. Carbon and glass hierarchical fibers: Influence of carbon nanotubes on tensile, flexural and impact properties of short fiber reinforced composites [J]. Materials & Design, 2013, 43: 10-16.

[49] QIAN H, GREENHALGH E S, SHAFFER M S P, et al. Carbon nanotube-based hierarchical composites: A review [J]. Journal of Materials Chemistry, 2010, 20(23): 4751-4762.

[50] GAO Shanglin, ZHUANG Rongchuan, ZHANG Jie, et al. Glass fibers with carbon nanotube networks as multifunctional sensors [J]. Advanced Functional Materials, 2010, 20(12): 1885-1893.

[51] AN Qi, RIDER A N, THOSTENSON E T. Hierarchical composite structures prepared by electrophoretic deposition of carbon nanotubes onto glass fibers [J]. American Chemical Society Applied Materials Interfaces, 2013, 5(6): 2022-2032.

[52] LI Jingwen, WU Zhixiong, HUANG Chuanjun, et al. Multiscale carbon nanotube-woven glass fiber reinforced cyanate ester/epoxy composites for enhanced mechanical and thermal properties [J]. Composites Science and Technology, 2014, 104: 81-88.

[53] 游常, 江东亮, 谭寿洪, 等. 电泳沉积法制备碳化钛膜的研究[J]. 陶瓷学报, 2001, 22(3): 125-128.

YOU Chang, et al. Journal of Ceramics, 2001, 22(3): 125-128.

[54] YANG Huafeng, LI Fenghua, SHAN Changsheng, et al. Covalent functionalization of chemically converted graphene sheets via silane and its reinforcement [J]. Journal of Materials Chemistry, 2009, 19(26): 4632-4638.

[55] LIU Q, SHI J, SUN J, et al. Graphene and graphene oxide sheets supported on silica as versatile and high-performance adsorbents for solid-phase extraction [J]. Angewandte Chemie International Edition, 2011, 50(26): 5913-5917.

[56] WANG J C, CHEN P, CHEN L, et al. Preparation and properties of poly(vinylidene fluoride) nanocomposites blended with graphene oxide coated silica hybrids [J]. Express Polymer Letters, 2012, 6(4): 299-307.

[57] LUO Y B, ZHU G T, LI X S, et al. Facile fabrication of reduced graphene oxide-encapsulated silica: A sorbent for solid-phase extraction [J]. Journal of Chromatography A, 2013, 1299: 10-17.

[58] MA Pengcheng, LIU Jianwen, GAO Shanglin, et al. Development of functional glass fibres with nanocomposite coating: A comparative study [J]. Composites Part A: Applied Science and Manufacturing, 2013, 44: 16-22.

[59] NING Nanying, ZHANG Wei, YAN Jiajie, et al. Largely enhanced crystallization of semi-crystalline polymer on the surface of glass fiber by using graphene oxide as a modifier [J]. Polymer, 2013, 54(1): 303-309.

[60] CHEN Juan, ZHAO Dan, JIN Xin, et al. Modifying glass fibers with graphene oxide: Towards high-performance polymer composites [J]. Composites Science and Technology, 2014, 97: 41-45.

The Research Progress on the Treatment of Glass Fiber Surface by Nanomaterial

GUO Hongwei1, MO Zuxue1, SHEN Yiding2, WANG Yufei1

(1. School of Materials Science & Engineering, Shaanxi University of Science & Technology, Xi’an 710021, Shaanxi, China; 2. College of Chemistry & Chemical Engineering, Shaanxi University of Science & Technology, Xi’an 710021, Shaanxi, China)

Glass fiber is an important reinforcing material owing to its excellent properties, such as high temperature resistance and acid and alkali resistance. However, it has poor compatibility and wettability for resin at the same time, so surface modification is necessary. In this paper, progress on the surface modification of glass fiber by different nanomaterials is expatiated and the main problems and development directions are discussed.

nanomaterial; glass fiber; surface treatment

date: 2015-05-26. Revised date: 2015-05-28.

10.13957/j.cnki.tcxb.2015.06.001

TQ174.75

A

1000-2278(2015)06-0569-09

2015-05-26。

2015-05-28。

国家自然科学基金资助项目(51472151);陕西省自然科学基础研究项目(2015JM5162)。