以造纸污泥和制革污泥联用制备轻质陶粒的研究

池至铣

(泉州工艺美术职业学院,福建 泉州 362500)

以造纸污泥和制革污泥联用制备轻质陶粒的研究

池至铣

(泉州工艺美术职业学院,福建 泉州 362500)

对造纸污泥、制革污泥、粉煤灰以及粘土的成分进行了分析,在此基础上根据焙烧陶粒的原理,以造纸污泥、制革污泥、粉煤灰为主要原料,进行了陶粒烧制的研究。分析了污泥、粘土、粉煤灰的配比、烧结温度等不同因素对陶粒主要性能的影响。确定了烧制污泥陶粒的最佳工艺参数:造纸污泥:制革污泥∶粘土∶粉煤灰比例7.14%∶21.43%∶57.14%∶14.29% (wt.%)、预热温度300 ℃、预热保温时间10 min 、烧结温度1180 ℃。所制备陶粒性能指标为:筒压强度为4.69MPa,松散容重为612.97 kg/m3,吸水率为5.19%,铬溶出量0.02 mg/L,气孔分布均匀,完全符合生产标准。

污泥;陶粒;粉煤灰;资源利用

0 引 言

制革厂污泥通常富含有机质、无机组分以及重金属。污泥中的有机组分能够为病原菌微生物或寄生虫提供温床,滋生病原菌导致疾病传播,对周围动植物生长构成威胁。制革污泥中大量的金属元素(Cr, Fe, Mn, Zn, Cu, Pb, Ni和Cd)以各种复杂的形式存在,大多易溶于水,能够通过食物链进入人体危害人类健康。尤其是其中富含的三价铬,在污泥堆放过程中易被氧化为六价铬,不易从生物体内排出。随着六价铬在生物体内的逐渐积累,将会对人体的器官造成损伤,甚至诱发癌症和基因突变[1-4]。造纸污泥是造纸过程废水处理的终端产物,污泥数量是同等规模市政污水处理厂的5-10倍,且成分复杂,含水量高。造纸污泥生物质含量丰富,有机物含量40%-50%,主要含有纤维素、半纤维素和木质素等高分子有机物以及填料、凝聚剂等,且不含重金属,是一种生物质资源。因此,对制革和造纸污泥的有效处理已经成为了备受关注的课题[5-8]。

通信联系人:池至铣(1963-),男,副教授。

目前,针对废弃污泥的处理主要包括四个方面。减量化:减少污泥排放量,降低处理成本;稳定化:对污泥进行处理,避免产生二次污染;无害化:达到污泥的无害化与卫生化,如去除重金属或灭菌等;资源化:将废弃资源综合利用达到循环利用保护环境的目的[9]。污泥填埋方法是被广泛采用的技术方案,但是这不仅需要大量土壤覆盖有害污泥还会导致周围土壤和地下水受到污染,使污泥资源不能够得到充分地再利用[10-13]。污泥堆肥技术被认为比较廉价的处理方案。在堆肥过程中,污泥中的有机物分解为二氧化碳、水分、无机养分以及腐殖质,缓解了病原菌的滋生。但是这一过程要求短期内能够为植物生长提供足够的养分,因此微生物降解过程对土壤增肥和植物生长至关重要。因此,任何能够15.2而具有质轻,耐腐蚀,抗冻,抗震和良好的隔绝性(保温、隔热、隔音、隔潮)等多种性能,可以广泛应用于建材(房屋、路面、桥梁等工程)、园艺、耐火保温材料、化工、石油等部门,应用领域越来越广[14-16]。我国工业生产中主要以粘土陶粒为主,而粘土原料绝大部分取自于耕地。如果利用污泥代替粘土制取建材轻骨料,既利用了污泥的高热值和类粘土无机成分,大量地消耗脱水污泥,又可以变废为宝,降低工业生产成本,保护自然环境,符合固体废物处理处置无害化、减量化和资源化原则。利用污泥制建材轻骨料,通过高温烧结作用还有固化重金属、除去病原微生物等作用,避免污泥二次污染。

Correspondent author:Chi Zhixian (1963-), Male, Associate Professor.

E-mail:zhixi66@126.com

当前大多数学者主要研究以单一污泥为原料制备陶粒,本实验从环保和节能角度探寻有效地利用制革污泥以及造纸污泥制备陶粒的合理方案,达到废弃污泥综合治理的目的,实现资源的循环利用,降低工业生产成本。既有利于保护自然环境又充分利用了废弃资源。解决了制革工业和造纸行业发展的环境瓶颈,有助于行业的可持续发展,对相应的建材行业的可持续发展也具有一定的推动作用,产生较大的经济社会效益。

1 实验部分

1.1 样品制备

实验所用制革污泥取自福建省晋江兴业皮革科技有限公司,造纸污泥取自福建省青州造纸有限责任公司,粉煤灰取自福建漳平发电厂干排灰,粘土取自福建省德化县宝德陶瓷原料加工厂。实验中首先将污泥放置于烘箱中,105 ℃干燥24 h使水分彻底脱除。干燥结束之后对污泥的化学成分进行分析,然后将制革污泥、造纸污泥、粘土、粉煤灰按照一定的比例混合均匀,放入行星球磨机经高速球磨混合均匀。将泥浆过300目筛,放置在烘箱中105 ℃烘干。手工造粒,使粒径介于 10-15 mm 之间。先将做好的试样于室内阴干 8 h,然后放入电热鼓风干燥箱中 105 ℃下干燥一夜。将烘干后的骨料放入马弗炉中高温煅烧,冷却即得陶粒。各批次的烧结温度分别取1050 ℃、1100 ℃、1130 ℃、1160 ℃、1180 ℃、1200 ℃;升温制度如表1。

1.2 产品性能测试与表征

所用实验仪器:SGM·M18/13高温电阻炉(洛阳西格马炉业股份有限公司); 电子万能试验机(时代试金集团);DHG-9078电热恒温鼓风干燥箱(上海精宏实验设备有限公司);球磨机(湘潭湘仪仪器有限公司);UV-2550紫外可见分光光度计(日本岛津公司);ZSX Primus II全自动扫描型X射线荧光光谱仪(XRF,日本理学公司);Quanta 200环境扫描电子显微镜(SEM,荷兰FEI公司);TGA/ SDTA851e热重/差热同步分析仪(瑞士梅特勒托利多公司);D8-ADVANCE X射线衍射仪(XRD,德国布鲁克AXS公司)。

根据国标《轻集料及其试验方法,第2部分:轻集料试验方法》(GB/T 17431.1-2010),主要讨论吸水率、松散容重、筒压强度3个指标性能。根据《固体废物浸出毒性浸出方法》(GB5086.2-1997),采用二苯碳酰二肼分光光度法测定浸出液中总铬含量,评估所制备陶粒毒性。

2 结果与讨论

2.1 原料成分分析以及配方设计

Riley[17]的膨胀理论认为烧制膨胀陶粒原料组成配比应该满足:SiO248-70%,Al2O38-25%,烧结助剂4.5-31%。因此要想通过上述原料烧制轻质陶粒,首先应该分析原料中各组分的含量。表2列出了各原料经过煅烧后荧光光谱分析结果。从表中可以看出:造纸污泥和制革污泥的烧失率较高,而作为形成陶粒骨架成分的二氧化硅和氧化铝含量相对较少,因此在烧制过程中污泥中的挥发物质主要起到生成气泡,实现溶胀作用;如果单一引进制革污泥作为发泡成分,由于污泥中烧失比较少,发泡效果不佳还需添加其他成分以满足需求。但是如果将造纸污泥和制革污泥结合使用,既能实现较好的发泡效果,又能实现两种资源的充分利用。粉煤灰中氧化硅和氧化铝含量较高,但是从膨胀理论可以看出烧制轻质陶粒对氧化铝的需求量较少,因此很难单纯通过单一添加粉煤灰来满足二氧化硅和氧化铝比例,必须要添加一定量的粘土来平衡二氧化硅的含量。因此,通过引入以上四种原料能够满足制备需求。为了方便设计原料配比,控制粘土添加量不变,主要调控造纸污泥、制革污泥、粉煤灰三者比例以满足Riley的膨胀理论。配方设计如表3。其中1、2、3号控制粉煤灰和粘土比例,在所用污泥总量不变的基础上,改变造纸污泥和制革污泥比例,以实现制革污泥最大限度的利用,减少重金属污染物对周围环境污染。1、4、5号主要是控制两种污泥比例不变探究粉煤灰加入量对所制备陶粒性能影响。

表1 陶粒煅烧升温制度Tab.1 The calcining schedule of ceramsites

2.2 热重分析

污泥中挥发分较多,在陶粒的烧制过程中必须要保证水分的充分脱除又要实现有机物的碳化以及在高温阶段的分解发泡作用。因此,本文通过热重曲线分析各温度段两种污泥的失重情况确定合理的烧成制度。

图1 两种污泥的热重曲线:(a)造纸污泥;(b)制革污泥Fig.1 The TG curves of sludge: (a) paper sludge; (b) leather sludge

表2 所用原料的XRF分析结果Tab.2 XRF analysis results of the raw materials

表3 配方设计表Tab.3 The formulation of the experimental recipes

从图中可以看出,两种污泥在从室温升温到1200℃时,质量损失达到了40-50%,其热重曲线走势相似。两种污泥的氧化失重大致可以分为以下三个阶段:在室温至300 ℃之间主要是陶粒中残余水分和一部分低碳烃,烯烃释放;300-800 ℃之间主要是由于污泥中有机物的挥发、受热分解和燃烧造成的,该过程主要是发生有机物的碳化,为了避免有机物在这一阶段的分解,因此要合理控制烧成制度,使有机物充分炭化易在高温阶段产生气体。800-1200 ℃ 主要是矿物质和残留的有机物分解阶段。在高温阶段,除了剩余有机物的继续分解,主要的碳酸盐、碱金属氧化物和氯化物都在此段分解,最后残留不分解的是灰分和固定碳。因此,根据热重曲线可以确定如表1所示烧成制度方案。

2.3 筒压强度的影响

在配比相同的情况下,温度越高,陶粒相应的筒压强度越大。1-4号样品在烧成温度范围内都存在最大筒压强度,其中1号样品在1180 ℃出现了最大筒压强度,但随着温度的升高筒压强度逐渐下降。5号样品筒压强度在1200 ℃温度范围内一直呈增加趋势。在相同温度条件下,1号样品筒压强度明显要高于其他几组样品。1-3号样品造纸污泥的含量逐渐增加,由于造纸污泥烧失大,发泡效果好,因此将会导致陶粒内部充斥大量气孔降低强度。并且造纸污泥含量越多筒压强度越低。对比4、1、5号样品,粉煤灰含量逐渐增加导致各组分氧化铝含量的随之增加,从而导致成陶成分熔化温度存在差异,在相同温度下氧化铝含量少的1、4号样品液相含量较多,冷却后质地坚固,强度较高。但4号样品氧化铝含量最少,产生液相温度相对较低,使陶粒能够充分膨胀,大量气泡充斥内部,因此其筒压强度最低;5号样品氧化铝含量最高必然导致熔融温度升高,需要更高的温度才会产生更好的膨胀效果,在1200℃范围内由于液相含量少,陶粒膨胀性能较差,质地密实,筒压强度高。对于1号样品,当温度继续升高,陶粒在熔融烧结状态下,随着液相浓度的增加,产生膨胀,致使陶粒内部原有的细小微孔连通为较大的中孔或者是大孔,连通的孔隙不利于强度的分散,导致了陶粒的筒压强度有所降低。相比之下1号样品配方既能达到强度要求又能节省能源,同时能够最大限度利用有毒制革污泥,该工艺成为最佳制备工艺。

图2 筒压强度随烧成温度变化曲线Fig.2 The cylinder compressive strength curves of different components with the increase of sintering temperature

2.4 松散容重的影响

松散容重是指轻骨料在自然堆积状态下的单位体积的重量。烧结温度越高,陶粒的松散容重越大,因为温度越高,陶粒中产生的液相相对较多,由于液相在高温条件下有一定的粘度,在表面张力作用下具有收缩作用,所以陶粒的松散容重有所增加。在相同的烧结温度下,粉煤灰含量越高的组分,其松散容重相对越大。这主要是由于粉煤灰含量高,液相产生温度将会提高,挥发性成分的发泡作用将会受到温度的限制,由于液相不足大多数气体不能被包裹而溢出陶粒,使陶粒膨胀效果变差,导致松散容重相对较高。当造纸污泥含量较高时,由于造纸污泥烧失要比制革污泥大,因此在同等组分粘土和粉煤灰配比下,造纸污泥含量越高陶粒膨胀效果越好,松散容重越小。因此在相同煅烧温度条件下,1-3号样品松散容重依次降低。

2.5 吸水率的影响

图3 松散容重随烧结温度变化Fig.3 The loose bulk density curves of different components with the increase of sintering temperature

由图4可知,随着煅烧温度的升高,所有样品吸水率逐渐降低。对比1、2、3号样品曲线可以得出,随着造纸污泥的含量增加,吸水率相应增加。这主要是由于在高温条件下形成的釉质液相使陶粒表面气孔率降低,所有样品吸水能力随温度升高而降低。造纸污泥中挥发性组分含量较高,发泡作用明显,陶粒内部充斥大量孔道,有利于水分的扩散,因此,造纸污泥含量越高,吸水率相对越高、松散容重和筒压强度趋向于低值。对比1、4、5可以发现,当粉煤灰含量增加时吸水率逐渐增加。这主要是由于随粉煤灰引入的氧化铝量不断增加,使陶粒表面釉质化温度升高,因此粉煤灰含量较少的4号样品吸水率在相同煅烧温度下吸水率较低;1、5号样品需要更高的温度才能使表面出现足够的液相,从而使吸水率降至最低值。

图4 吸水率随烧结温度变化曲线Fig.4 The water absorption curves of different components with the increase of sintering temperature

2.6 铬溶出量检测

图5 铬溶出量与烧结温度关系曲线Fig.5 Chromium release curves of different components with the increase of sintering temperature

由于制革污泥中含有重金属Cr,因此在最大限度利用制革污泥的同时应当对陶粒Cr溶出量进行检测,评估其毒性。从图中可以看出,随煅烧温度的升高,Cr浸出量逐渐减少;造纸污泥以及粉煤灰含量越高,Cr浸出量越高。在高温条件下,液相增多,铬逐渐被固定在生成的液相中或与其它矿物反应,被固定于离子晶体之中,所以Cr含量下降。由于造纸污泥中挥发成分比较多,会造成在陶粒表面液相含量不足时存在大量开口气孔,在高温条件下,陶粒中的大量有机物被烧蚀,结合态的铬被释放出来,部分转化为无机盐的形式溶于水中,部分和其他矿物质反应,导致陶粒铬溶出量相对较高;随着煅烧温度的提高,液相含量增加大量的Cr被封装在陶粒内部,从而降低铬溶出量。当粉煤灰含量较多时,液相生成温度提高,因此在相同温度条件下,低粉煤灰组液相相对较多,固相反应比较激烈,Cr能够被牢牢固定在陶粒中,而高粉煤灰组分液相含量少,不能够充分固定封装Cr;只有在高温条件下,随着液相含量的逐步增加,铬才能被很好地封装在陶粒内部。

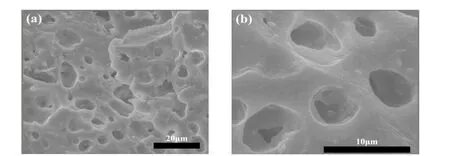

2.7 陶粒显微结构分析

图6 经1180 ℃煅烧1号样品SEM图Fig.6 SEM image of sample #1 calcinated at 1180 ℃

从上述分析结果可以看出,1号样品松散容重、筒压强度、铬浸出量相对较好。因此,选取1号样品对其显微结构进行分析。图6为在1180 ℃条件下煅烧的1号陶粒扫描电镜图。从图中可以看出,陶粒内部形成了较为均匀的空隙,发泡效果比较理想,使陶粒密度降低。气孔分散均匀,孔径约为5-7 μm,没有较大融合,骨架结构相对较均匀,从而保证了陶粒存在较高的强度。由此来看,1180 ℃是比较合理的煅烧温度,在此温度条件下陶粒内部能够产生足够液相将气体均匀包裹,使陶粒强度均匀一致。

3 结 论

本文主要讨论了利用造纸污泥、制革污泥以及粉煤灰为主原料制备陶粒,并表征了其性能,得出如下结论:

(1)烧制污泥陶粒的最佳工艺参数:原料配比(wt%)为造纸污泥:制革污泥:粘土:粉煤灰=7.14∶21.43∶57.14∶14.29,预热温度300 ℃,预热保温时间10 min ,烧结温度1180 ℃。造纸污泥含量的增加有利于气孔的产生,有利于陶粒发胀,但会导致吸水率增加,强度下降。粉煤灰的增加能够提高陶粒的烧制温度,不利于烧结。

(2)当造纸污泥和制革污泥比例为1∶3时,既能保证较好的溶胀效果又能使制革污泥得到最大限度的利用,有利于重金属Cr固定化,有利于环境保护。

(3)所制备陶粒性能指标为:筒压强度为4.69 MPa,松散容重为612.97 kg/m3,吸水率为5.19%,铬溶出量0.02 mg/L,气孔分布均匀,孔径约为5-7 μm,完全符合生产标准。

[1] 余陆沐, 兰莉, 陈慧, 等.制革污泥的处理及利用[J]. 中国皮革, 2010, 09: 1-5.

YU Lumu, et al. China Leather, 2010, 09: 1-5.

[2] 余陆沐, 陈慧, 兰莉, 等. 制革污泥生产有机肥[J]. 皮革科学与工程, 2010, 04: 57-60.

YU Lumu, et al. Leather Science and Engineering, 2010, 04: 57-60.

[3] 林炜, 穆畅道, 唐建华. 制革污泥处理与资源化利用[J]. 皮革科学与工程, 2005, 04: 57-61.

LIN Wei, et al. Leather Science and Engineering, 2005, 04: 57-61.

[4] ABREU M, TOFFOLI S. Characterization of a chromium-rich tannery waste and its potential use in ceramics [J]. Ceram. Int., 2009, 35: 2225-2234.

[5] 丛高鹏, 施英乔, 丁来保, 等. 造纸污泥生物质资源化利用[J].生物质化学工程, 2011, 05: 37-45.

CONG Gaopeng, et al. Biomass Chemical Engineering, 2011, 05: 37-45.

[6] 李仕文, 宁寻安, 邓忠良, 等. 造纸污泥固化/稳定化处理技术研究[J]. 环境工程学报, 2010, 08: 1911-1915.

LI Shiwen, et al. Chinese Journal of Environmental Engineering, 2010, 08: 1911-1915.

[7] 张荣伟. 造纸污泥及其资源化利用的进展[J]. 纸和造纸, 2015, 06: 69-74.

ZHANG Rongwei. Paper and Paper Making, 2015, 06: 69-74.

[8] 刘琳, 张安龙, 罗清, 等. 造纸固体废弃物的性质与资源化利用[J]. 中国造纸, 2015, 06: 52-58.

LIU Lin, et al. China Paper, 2015, 06: 52-58.

[9] 李永, 朱海, 许翠英, 等. 造纸污泥处理及资源化应用技术[J].中国造纸, 2008, 11: 59-62.

LI Yong, et al. China Paper, 2008, 11: 59-62.

[10] HAJJAJI W, COSTA G, ZANELLI C, et al. An overview of using solid wastes for pigment industry [J]. J. Eur. Ceram. Soc., 2012, 32: 753-764.

[11] GUO Z R, ZHANG G, FANG J, et.al. Enhanced chromium recovery from tanning wastewater [J]. J. Clean. Prod., 2006, 14: 75-79.

[12] TAHIR S, NASEEM R. Removal of Cr (III) from tannery wastewater by adsorption onto bentonite clay [J]. Sep. Purif. Technol., 2007, 53: 312-321.

[13] PRIGIONE V, ZERLOTTIN M, REFOSCO D, et al. Chromium removal from a real tanning effluent by autochthonous and allochthonous fungi [J]. Bioresource technol., 2009, 100: 2770-2776.

[14] 任新. 净水厂工艺废水中污泥制备吸附剂及对水中Cr6+的吸附特性[D]. 哈尔滨工业大学,2014.

[15] 俞敏. 粉煤灰陶粒制备及其在曝气生物滤池处理城市污水应用[D]. 太原理工学, 2014.

[16] 李仁波. 污泥陶粒的制备及其在废水处理中的应用研究[D].山东大学, 2008.

[17] RILEY C M. Relation of chemical properties to the bloating of clays [J]. J. Amer. Cer. Soc., 1951, 34: 121-128.

Preparation of Lightweight Ceramsite with Paper Sludge and Leather Sludge

CHI Zhixian

(Quanzhou Arts and Crafts Vocational College, Quanzhou 362500, Fujian, China)

The composition and the thermal performance of the paper sludge, tanning sludge, fly ash and clay were analyzed. On the basis of the theory of the calcined ceramic, the preparation of ceramsites with the paper sludge, tanning sludge and fly ash as the main raw materials was investigated. The effects of different factors such as sludge, clay, fly ash and sintering temperature were analyzed. The best process parameters of the sludge ceramic were determined: paper sludge:tanning sludge:clay:fly ash = 7.14%:21.43%:57.14%:14.29% (wt%); preheating time, 10 min; preheating temperature, 300 ℃; sintering temperature, 1180 ℃. The properties of the prepared ceramics were as follows: the compressive strength was 4.69 MPa, the loose bulk density was 598.97 kg/m3, the water absorption was 4.18%, the Cr dissolved was 0.02 mg/L and the pore distribution was uniform.

sludge; ceramsite ; fly ash; resource utilization

date: 2015-09-11. Revised date: 2015-10-20.

10.13957/j.cnki.tcxb.2015.06.013

TQ174.75

A

1000-2278(2015)06-0646-06

2015-09-11。

2015-10-20。