再生铝与汽车零部件的制造

文/ 袁晓东

随着汽车轻量化的发展,越来越多的零部件铸造企业使用再生铝企业供给的再生铝合金锭做原材料,在降低零部件加工成本的同时,有可能由于材料缺陷遗传的因素,给汽车零部件的质量埋下一些产品缺陷与隐患。

零部件制造企业普遍在模具及加工方面比较专业,然而,对于再生铝合金材料的认识还存在一定的差距。此外,加之对再生铝的应用在我国起步较晚,再生铝合金材料供应企业的技术力量和专业程度参差不齐,这类企业的技术骨干及技术工人大多数为摩托车零部件铸造用铝供应企业改行而来。由于摩托车零部件的要求低,在客观上,形成了再生铝合金原材料粗放型的加工模式和非标准化的操作流程,工艺技术十分落后,只是完成一个将固态变液态、再由液态变固态的过程。对再生铝合金原材料的品质也单单依据元素成分要求来评定其是否合格,从而在根本上忽略了再生铝合金的材料属性。

目前,再生铝合金原材料企业所沿用的技术标准、检验标准,以及工艺流程几乎都停留在中等强度的压铸件上,对各种铸造企业及零部件使用性能的要求往往知之甚少。上下游企业在材料认知与标准方面的信息完全不对称,甚至发生严重错位,其结果就会导致下游的零部件企业给上游材料企业提出的技术标准偏离了零部件性能对材料的要求。

笔者在长期的生产实践中发现,大量的下游零部件铸造企业对再生铝合金材料是陌生的,在对材料的认知上,“唯成分、轻组织”的现象普遍存在:以成分作为再生铝合金铸锭的验收标准;上游企业以成分作为交货依据;下游企业以成分作为收货门槛。

大家对再生铝合金铸锭在材料生产过程中的“四化”,即完全合金化,细化、均匀化、熔体净化,以及材料的冶金性能及遗传等方面认识不足,令压铸企业备感困惑的棘手问题是,再生铝合金铸锭的合金成分符合压铸企业提出的要求,合金锭断口看起来也不错,本企业的压铸工艺也没发生改变,模具也没改变,但压出来的零件却存在“发脆、裂纹、起皮起泡、零件性能试验不合格等等缺陷”,换一批材料又好了,这究竟到底是为什么?令人百思不得其解。

近年来,笔者经常去压铸企业一线实地调研,解决实际问题,洞悉上下游企业间扯皮的根源。本篇将围绕汽车的发动机机体、缸盖、活塞、端盖、支架、阀体、歧管、变速器壳体,以及方向盘等典型铝合金零部件对铝硅系合金材料的要求进行简述,举一反三,旨在与业界人士和广大读者共同探讨。

一、发动机机体

汽车发动机机体分上缸体(缸盖)和下缸体,铸造形式大致分为压铸、低压铸造、重力铸造。上缸体(缸盖)和下缸体均采用铝合金铸造的,以日本为代表的系列车最为常见,但也有上缸体是采用铸铁材质的。

铝合金铸锭的使用牌号在世界各国的代码都不尽相同,经常使用和较为常见的主要牌号有美国的A390、390、ASM380 等;有日 本 的AC2B、AC2B、ADC10 等;有 中 国 的ZL104、ZL106 等;有 法 国 的ALSI9Cu3;有德国的ALSI8CuNiMg、ALSi12Cu 等。

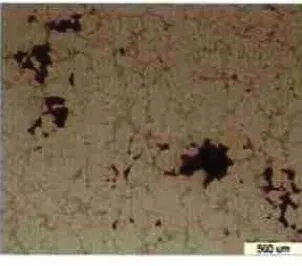

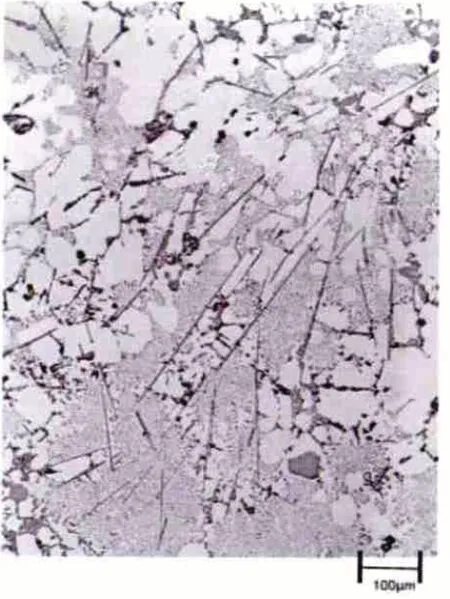

汽车的铝合金零件不是要求单一的强度或者单一的塑性,其需要的是强度与塑性相结合的综合性能,要求有较低的热膨胀率与较好的耐磨性。如果铝合金零部件有后期热处理要求,还需要对铝合金铸锭中钙、钛、合金元素含量及渣含量提出特殊要求,在技术要求中,还要明确杂质含量和是否变质处理,以免发生杂质过多和因重复锶变质处理、覆膜砂呈碱性等外来因素所导致的表面色斑及气密性不良等材料缺陷。成分不是造成零部件产品缺陷的唯一原因,材料的组织结构才是关键。下游企业的要求不明确,对上游企业来说同样是不公平的。为了有效地避免材料缺陷,合金锭材料应符合以下组织结构要求。如图1、图2、图3、图4、图5 所示。

图1 ALFeMn 相小于200微米

图2 ALFeMnSi 相小于200微米

图3 硅铜结块小于50微米

图4 大面积含气缺陷,针孔度小于2 级

图5 铜结块小于50微米

需要说明的是,为了避免图1ALFeMn 相缺陷的发生,要求熔炼企业严格控制元素成分中铁含量以及在合金化中二相铁的产生;为了避免图2 ALFeMnSi 相缺陷的发生,要求熔炼企业在熔炼中做到合适的熔硅温度,避免初生硅较多且尺寸大的材料缺陷,同时又要避免合金晶粒粗大而不能满足的材料物理性能,除此以外,原料使用方应提出该合金牌号中元素合理的锰铁比,以免重熔中出现沙状锰铁化合物,最终导致零部件“亚健康”。

为了避免图3 中的硅铜结块缺陷,要求熔炼企业的熔炼工艺以“冲淡”为主,杜绝合金化后的补硅,补铜等熔点较高金属的“补料”行为,影响材料的合金化与均匀化。图5 为典型的熔炼中“补铜”缺陷。

为避免图3 中材料大面积含气或者渣气共生缺陷,要求熔炼企业加强炉内除气和在线过滤,保证熔体的净化,以最后保证零部件的综合性能。

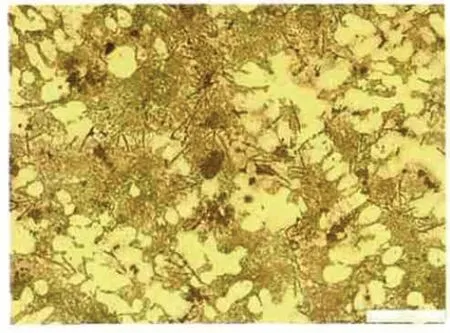

二、缸盖

汽缸盖是发动机零部件的第二大件,零件比较复杂,技术要求较高,普遍采用重力铸造或低压铸造,主要使用牌号有A356、AC2A、ALSi6Cu4、ALSi7Mg、ZL106、ZL107 等等。要求零件具有较高的耐热性,耐冲击性和疲劳强度等综合性能,对合金铸锭材料要求具有良好的抗拉强度及屈服强度等综合物理性能,对材料针孔度,晶粒度及变质处理方面有较高的要求,当然、任何材料的组织结构都或多或少地存在着一些缺陷,只是应根据零部件的要求将材料的缺陷控制在相应的范围以内,使其满足零部件性能要求。这些为限制材料组织缺陷的图,如上页图6、图7、图8、图9 所示。

图6 初生硅尺寸小于50微米小于90微米

图7 铝硅铁相,针状铁小于90微米

图8 平均晶粒度大于7级

图9 针孔度小于2级

三、活塞

根据材料的冶金性能和加工性,一般共晶合金材料较多,但也有要求膨胀系数小的产品使用过共晶合金材料的。活塞零件的铸锭牌号主要有ALSi12CuMgNi、ZL109、ALSiCu1、AC8A 等,对活塞零件有高强度和韧性、耐热和耐冲击性等综合性能要求,合金元素的主要特点是含镍,一般大于1%。应限制缺陷如图10、图11 所示。

图10 铸锭含渣量小于2%

图11 初生硅尺寸小于50 微米

四、端盖、支架、阀体、歧管

端盖、支架、阀体、歧管等铝合金零部件,主要使用的材料牌号有ADC12、ADC10、ALSi12Cu、ZL102、ZLD101 等,这类零部件要求铝合金铸锭材料具有强度与韧性相结合的综合性能。组织缺陷应限制如图12、图13 所示。

图12 含渣量小于1.5%

图13 铸锭缩孔小于横断面三分之一

五、变速器壳体

变速器壳体主要使用的铝合金铸锭材料的牌号有:ADC12、ADC10、390、ZL102、G-ALSi10、1016 等。

以下为含气,含渣缺陷图例,如图14、图15 所示。

图14 产品中含气缺陷

图15 铝锭中大量含渣

六、方向盘

方向盘一般使用铝镁系的铝合金铸锭材料,其牌号有;ADT6、ALMg2Mn 等,对于方向盘的性能要求有好的耐冲击性和强度以及耐腐蚀性,这类铝合金材料一般为固溶强化。

以上只是部分典型缺陷材料的金相图片,各企业应根据自己产品的用途要求,就材料组织、密度、使用性能等方面合理地提出符合自己产品综合性能的组织结构要求,以便再生铝合金铸锭能更好的满足零部件的使用功能。如果再生铝合金铸锭材料符合零部件产品的性能要求,那么零部件产品出现质量问题就需要从自身寻找原因,比如回头料控制比例问题,压铸前集中熔炼炉还是坩埚炉?它们的熔体净化是否到位问题等等。解决了唯成分、轻组织的问题,也就解决上下游企业间为零部件产品质量而互相推诿的矛盾,使企业能节省“诸如返工、退货等多出来的”的成本。

五、小结

一个国家工业的竞争,很大程度上就是材料的竞争,从材料的电子结构、原子结构、相结构、晶体结构到冶金性能,材料每一个环节的创新都有可能成为一个国家综合实力竞争中的增长点。如何由一个制造大国向制造强国转换,民族制造业还有很多观念需更新和转变。国产乘用车轻量化之路,实际上归根结底是其零部件制造上的技术革新,只有在技术上迈上一个个台阶,才能开拓出一条健康的、轻量化发展之路。