天钢Z向钢钢板的研制与开发

王佩鑫,刘 浩,李仕力(天津钢铁集团有限公司技术中心,天津300301)

天钢Z向钢钢板的研制与开发

王佩鑫,刘浩,李仕力

(天津钢铁集团有限公司技术中心,天津300301)

[摘要]介绍了Q345B-Z35钢板的研发和试制情况。结果表明,经过严格控制冶炼过程中MnS夹杂和H含量、连铸坯内部质量以及轧钢阶段钢板晶粒度等,所生产出的Z向钢钢板内部组织均匀,晶粒细小,各项性能指标均符合国标要求,其Z向断面收缩率平均达到60%,达到国内领先水平。

[关键词]Z向性能;抗层状撕裂;压下量;断面收缩率

修回日期:2015-04-06

1 引言

近年,随着我国钢结构产业的迅速发展,要求Z向性能的钢板被越来越广泛地应用。与此同时,大型船舶、桥梁、起重设备、海洋石油平台的制造也愈来愈倾向于使用高性能、大厚度的抗层状撕裂钢板。因此Z向性能作为附加要求越来越多地受到用户推广应用,有着广阔的市场应用前景。

Z向钢,又称“抗层状撕裂钢”,即对钢板厚度方向有一定的韧性要求。在焊接连接的钢构中,当钢板受到厚度方向拉力时,为了避免焊接过程中产生层状撕裂,因此要使用抗层状撕裂的钢材。抗层状撕裂钢不是指某一具体钢种,而是在某一种结构钢(称为母级钢)的基础上,经过特殊冶炼及轧制的钢材,其含硫量为一般钢材的1/5以下。钢板厚度方向上受力性能称为Z向性能,国家标准中以钢板厚度方向拉伸断面收缩率Z%作为Z向性能的衡量。天津钢铁集团有限公司在Q345B的基础上进行了Z向钢钢板开发,以满足公司扩大品种的需求。

2 工艺设计

2.1技术要求

GB/T 5313中对各个等级Z向钢的化学成分和性能指标都有着明确的规定。化学成分方面,要求Z15、Z25、Z35级别S含量依次不大于0.010%、0.007%及0.005%。力学性能上,以厚度方向拉伸试样的断面收缩率进行判定,Z15、Z25、Z35断面收缩率要求分别不小于15%、25%及35%。

2.2成分设计

根据市场调研及客户订单情况,用户使用低合金结构钢作为钢结构用钢等附加Z向性能要求较为普遍,市场占有量较大且经济价值较为可观。因此以Q345B作为本次Z向钢开发试验品种。

Z向钢以C、Mn为主要强化元素,同时应对P、S含量进行严格控制,特别是S的含量,标准中已有明确规定。此外还应注意控制C、Mn、S的偏析,C的偏析会造成心部贝氏体等异常组织的生成,而S 和Mn的偏析会在钢板心部形成片状MnS夹杂,这些都是影响钢板Z向性能的主要因素。

C是钢中对强度影响较大的元素,随着含C量的提高,铁素体晶粒细化的效果就会削弱,而珠光体量的增多又会恶化材料韧性。因此,在生产Z向钢时,C含量的设计要求在于既可以保证强度、又不过多地牺牲材料的韧性。

Mn在钢中部分与铁互溶,形成固溶体(铁素体或奥氏体),部分和铁、碳化合形成渗碳体,能够强化铁素体和细化珠光体。同时,由于Mn和S具有较大的亲和力,能促使钢中的硫形成熔点比FeS高的MnS,避免FeS在晶界析出,降低热脆性,提高热加工性能[2];但是如果内部质量控制不好,会使MnS在心部聚集,造成基体的“割裂”,影响抗层状撕裂性能。

有害元素的控制:为了保证钢板的抗层状撕裂性能,必须严格控制钢中的有害元素,对于Z向性能来说,P、S都是有害元素,钢中P、S含量直接影响到钢板的塑性和韧性。

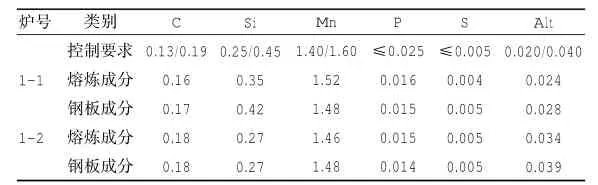

按照上述思路,进行的化学成分设计如表1所示。

表1 Q345B-Z35成品化学成分 /%

2.3生产工艺流程

在中厚板生产工艺的基础上,考虑Z向钢的特殊要求,制定Z向钢钢板生产工艺流程为:

铁水寅转炉寅LF/VD精炼寅连铸寅板坯堆冷寅板坯加热寅高压水除鳞寅粗轧寅精轧寅ACC冷却寅矫直寅钢板堆冷寅在线探伤寅剪切寅(正火)寅检验、标识寅入库。

2.4工艺控制关键点

为保证良好的Z向性能,应着重控制以下几个方面。

2.4.1 MnS夹杂物控制

MnS是钢中最常见的夹杂物之一,它对钢的塑性和韧性有着显著影响。MnS夹杂是钢在脱氧过程中由一定含量的锰与硫化合生成的,MnS夹杂极易引起钢板的层状撕裂[1]。

硫化物夹杂的控制措施主要有两点:在冶炼过程中保证钢水中较低的S含量,从而减少MnS夹杂的数量;在精炼过程中进行有效的钙处理,使已经生成的MnS夹杂转变成球状硫化物,减弱对厚度方向韧性的影响。

2.4.2钢中H含量的控制

层状撕裂的主要原因在于夹杂物的分布和应力状态,而氢是促使启裂和诱发的因素。当含H较少时,对层状撕裂的影响不大,但当H含量较多时,就会聚集在夹杂物的间隙处,使该部启裂并扩展,从而使夹杂物与基体金属脱开[1]。

钢中的H主要是废钢表面的铁锈、泥沙,造渣材料吸附的水分以及钢包、中间包中气体等在冶炼及连铸过程中进入钢液的。因此应在转炉冶炼、LF精炼以及连铸过程中注意H的控制;同时连铸坯以及轧后钢板要及时下线进行堆冷,使固溶在钢中的H扩散出去。

2.4.3铸坯内部质量的控制

铸坯的内部质量,如心部偏析、中间裂纹等对钢板的Z向性能都有着明显的影响。由于偏析的存在,使得钢板内部应力分布不均,在受到外力作用时,极易在偏析处产生应力集中,从而造成断裂,使得钢板的Z向断面收缩率显著降低;而铸坯中较为严重的中间裂纹,在轧制过程中很难焊合,因此在受到厚度方向作用力时,裂纹会迅速扩展并导致断裂,造成钢板的Z向性能明显降低。

因此在连铸过程中应通过控制较低的过热度,采用凝固末端动态轻压下及电磁搅拌等技术,弱冷制度以及稳定拉速等措施减轻铸坯中心偏析,提高铸坯内部质量。

2.4.4晶粒度控制

研究表明,即使含杂质极少的Z向钢,如果存在脆性的粗晶组织,钢板厚度方向断面收缩率也会急剧下降。因此在轧制过程中应采取以下手段控制晶粒度:铸坯要有足够的加热和均热时间,要烧匀烧透,但应避免加热时间过长以及加热温度过高,防止晶粒过分长大;粗轧阶段为避免粗大晶粒的出现,采取低速大压下的措施,在破碎晶粒的同时尽可能地改善铸坯心部缺陷;中间坯厚度保证累积压下率不小于60%;采用TMCP轧制技术,保证钢板的终轧温度及返红温度。

3 试制过程控制

本次试制共生产Q345B-Z35两炉,编号为1-1、1-2;轧制钢板厚度规格为30、40、50 mm。

3.1转炉冶炼

首先对原料进行精选,减少钢中外来夹杂和气体的带入。

转炉终点控制:[C]逸0.08%,[P]臆0.015%;加强容易引起凝固偏析S元素的控制,转炉终点S控制在0.025%以下:严格控制下渣量小于50 mm。

3.2精炼

钢水进站进行底吹Ar搅拌,精炼过程中,注意确保埋弧良好,保证石灰、电石、碳化硅等造渣材料及硅锰、锰铁等合金材料的干燥,减少精炼过程中H的带入。采用全程控铝,保证[Als]大于0.015%,达到快速造白渣、快速脱S并获得纯净钢水的目的;采用钙处理技术,有效控制硫化物夹杂的形貌,使片层状夹杂变形为颗粒状夹杂,使其对钢板厚度方向连续性的破坏最小化。钢液采用VD进行真空处理,目标P臆0.015%,S臆0.005%,N臆50伊10-6,O臆20伊10-6,H臆2伊10-6。

全程采用保护浇注,并尽可能保持拉速稳定。使用专用保护渣,防止吸氢及钢水的二次氧化,目标使钢中[N]、[O]增量小于10伊10-6;中包过热度控制在10耀20益;为保证铸坯最后的凝固收缩质量,减轻中心偏析,采用凝固末端动态轻压下技术。

3.4加热

钢坯的加热要有足够的温度和时间来达到均匀组织及微合金充分固溶的目的,同时为了防止奥氏体晶粒的过分长大,加热温度也不应过高。考虑到本次试验钢种,确定加热温度为1 100~1 160益,加热时间3~4 h,随着坯料厚度的不同而变化。

3.5轧制

为保证细小的晶粒度以及较轻的带状组织等,采用TMCP轧制工艺,再结晶区轧制采用高温大压下的轧制工艺可使奥氏体再结晶完全[3],有利于晶粒的细化。考虑到奥氏体临界变形量,要求除展宽道次外的前两个纵轧道次压下率逸15%,道次轧制速度臆1.2 m/s。

未再结晶区轧制时,奥氏体晶粒仅延伸拉长,而不发生再结晶,因表面和内部在轧制时的变形不均,会造成晶粒的大小不一,适当提高后续道次的压下率,可以减少表面和心部变形的差异[3]。因此要求精轧阶段的累积压下率逸60%。同时要求较低的终轧温度增加形核点,使晶粒达到细化,考虑到轧机能力等限制,将终轧温度定为800~830益。

3.6 ACC加速冷却

较大的过冷度可以使析出物弥散细小;对铁素体-珠光体组织而言,可以细化晶粒,增加铁素体形核率,既提高了钢的强度,又可以改善钢的韧性和塑性[4]。冷却速度越大,所得晶粒越细、晶界越多,阻止裂纹发展能力越强,从而使强韧性提高;但是,当冷却速度过大时,增大了贝氏体转变的趋势,而我们倾向于获得细密的珠光体组织,又要避免因过冷产生贝氏体组织,故设定轧后冷速为6~10益/s,终冷温度为650~670益。

闽东是福建省宁德市的俗称,历史悠久,文化积淀丰厚且独具特色。习近平总书记曾在《闽东之光--闽东文化建设随想》一文中指出:“一定要把握闽东的闪光之处:畲族文化是一个闪光点;闽东是老区,有长期的斗争历程,也是一个闪光点;闽东人民现在正在抓紧机遇,脱贫致富,这又是一个闪光点;闽东的山海交融,风景独特,这也是一个闪光点。”[3]他还提出可以从文化建设的角度,让人们好好认识一下闽东文化的闪光点。

4 成品检测分析结果

4.1化学成分

表2为熔炼成分和成品钢板成分的对比,从对比中可看出,板坯成分均匀性好,Mn、S等元素无明显偏析。

4.2气体含量

取板坯试样进行气体分析,其中O含量控制在18伊10-6~20伊10-6,N含量在46伊10-6~49伊10-6,H含量在2伊10-6左右。各气体含量均控制在要求范围内,但均偏上线,因此后续应进一步精细化操作,以控制在中线左右为宜。

4.3力学性能

表2 Q345B-Z35成品化学成分

由表3可知,钢板试样力学性能均符合标准要求,且具有一定的富余量,厚度方向断面收缩率在50% ~68%之间,完全符合国标中Z35要求,且不同规格平均值都在60%左右,均匀性较好。

表3 力学性能测试结果

4.4金相组织分析

在50 mm厚钢板板宽1/4处的厚度方向上表面及中心处取样进行了较全面的金相组织分析,其金相组织如图1所示。

由图1可见,钢板组织构成基本是均匀的,为P+F组织。但相对而言,由于厚度方向上应变及冷却速度有差异,厚规格钢板的温度分布是不均匀的,钢板中心部晶粒级别较低,平均晶粒尺寸较大,晶粒度为9级;表面的晶粒平均尺寸较细,晶粒度为10级。中心处未见明显的偏析及带状组织,内部质量控制较好。

5 结论

图1 试样金相组织形貌

通过对Z向钢的性能要求研究,确定了控制MnS夹杂、控制H含量、控制铸坯内部质量以及控制晶粒度的工艺控制关键点,并在此基础上依据再结晶和相变理论以及TMCP工艺技术,制定了粗轧采用大压下,精轧低温轧制以及轧后ACC冷却的工艺路线。

研制开发出的Z向钢钢板,各项力学性能指标均优于国标标准的要求,性能均匀稳定,其中Z向性能指标达到国内领先水平,产品得到用户认可。

参考文献

[1]刘晓美.Q345B钢Z向断面收缩率的研究[D].沈阳:东北大学硕士论文,2005:5-25.

[2]王祖滨,东涛.低合金高强度钢[M].北京:原子能出版社,1996:8.

[3]刘靖,于鲲鹏.DH36级高强度船板轧制技术开发[J].天津冶金,2010(2):22-25.

[4]董天真,孔德强.欧标S355系列高强结构钢板研制与开发[J].天津冶金,2009(4):8-12.

Research and Developm entofSteelPlatewith Good Z-direction PropertiesW ANG Pei-xin,LIU Haoand LIShi-li

(Technology CenterofTianjin Iron and SteelGroup Co.,Ltd.,Tianjin 300301,China)

AbstractThe paper introduces the developmentprocess and trialproduction of Q345B-Z35 steel plate.Resultsshowed thatthrough strictly controlling MnS inclusion,hydrogen contentand the internal quality ofcontinuouscastbilletin smelting processand the grain size ofsteelplate atrolling process, the produced steelplate with good Z-direction propertiespresented uniform internalstructure and fine grain with allproperty indicesmeeting therequirementsby nationalstandard and Z-direction reduction ofareaup to60% on average,reachingan advanced leveldomestically.

Key wordsZ-direction property;lamellartearingresistant;rollingreduction;reduction ofarea

收稿日期:2015-03-15

doi:10.3969/j.issn.1006-110X.2015.04.001

作者简介:王佩鑫(1986—),男,天津人,本科,工程师,主要从事中厚板品种研发工作。