甲乙酮装置尾氢加压-分离工艺模拟研究

马军 田赟(中国石油兰州石化公司助剂厂,甘肃 兰州 730060)

兰州石化公司拥有两套30000t/a甲乙酮装置,均采用正丁烯水合法生产仲丁醇,仲丁醇脱氢制甲乙酮[1]。仲丁醇脱氢制甲乙酮生产工艺过程中副产大量尾氢,其尾氢中含有大量的氢气和少量的甲乙酮、仲丁醇、C4烯烃和C8酮等。目前本装置的尾氢直接送往热煤炉燃烧,造成氢气资源的极大浪费。若采取工艺技术脱除尾氢中的甲乙酮和仲丁醇,提高氢气的纯度并加以利用具有较大的经济意义[2-6]。

本文通过Aspen Plus(7.3)软件模拟甲乙酮装置尾氢吸附法提纯工艺的加压-分离单元过程,主要对吸附法提纯工艺过程中尾氢经压缩至不同压力,冷却和气液分离后,对其软件模拟结果进行对比分析,为实际生产操作提供参考。

1 工艺流程模拟

1.1 进料组成

以中国石油兰州石化公司助剂厂两套30000t/a甲乙酮生产装置为例,进料各组分质量分数为:H2:76.51%MEK:3.03%SBA:3.53%C8酮:2.41%C4烯烃:14.52%。

1.2 进料条件

来自兰州石化公司助剂厂甲乙酮装置脱氢反应器(R-201A/B)的尾氢进入MEK吸收器(C-201)经来自MEK塔的SBA洗涤后在MEK冷凝器(E-205)中用冷冻液(乙二醇)冷凝,分液罐(V-205)分离后自罐顶送往界外。其质量流量为270.0 kg·h-1,温度5℃,压力0.03 MPa,

1.3 工艺流程

本论文采用Aspen Plus(7.3)软件,模拟尾气提纯装置的加压、冷却及分离工艺过程,其工艺流程如图1所示。

1.4 工艺流程模拟

压缩机C-001-C-004均采用Pressure Changers|Com⁃pr|ICON1模块;中间冷却器E-001-E-004及后冷器E-005均采用Heat Exchangers|Heater|HEATER模块;分离罐V-001-V-005均采用Separators|Flash2|V-DRUM1模块的;物系的物性方法采用PENG-ROB物性方法描述[7]。

2 工艺原理

尾氢经压缩机逐级压缩、中间冷却器冷却后,进入气液分离罐。当物料中组分温度低于其临界温度时,在气液分离罐中冷凝,气相组分从分离罐顶部进入下一级压缩,而液相组分从分离罐底部流入回收罐中,送往解吸工艺回收其中的甲乙酮、仲丁醇。

3 软件模拟结果及分析

3.1 通过指定压缩机各级出口压力将尾氢压缩,由0.03MPaG分别加压至2.50MPaG、2.75MPaG、3.0MPaG。各不同压力条件下压缩机总功率、中间冷却器热负荷及压缩机出口温度如表1所示:

表1 压缩机总功率、中间冷却器热负荷及出口温度

图1 加压、冷却及分离工艺流程图

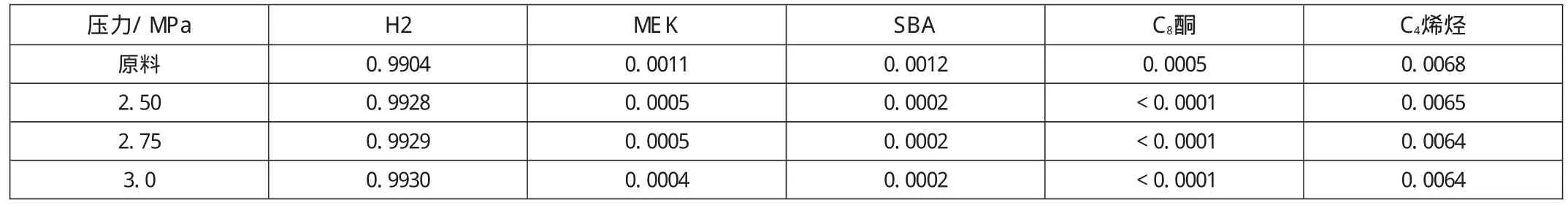

表2 不同压力条件下V-005分离罐顶气相组分体积分数

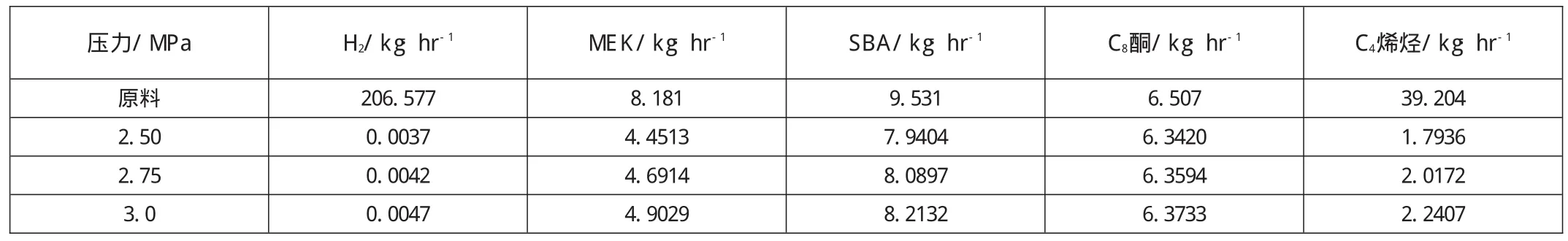

表3 不同压力条件下V-005分离罐底液相组分质量流量

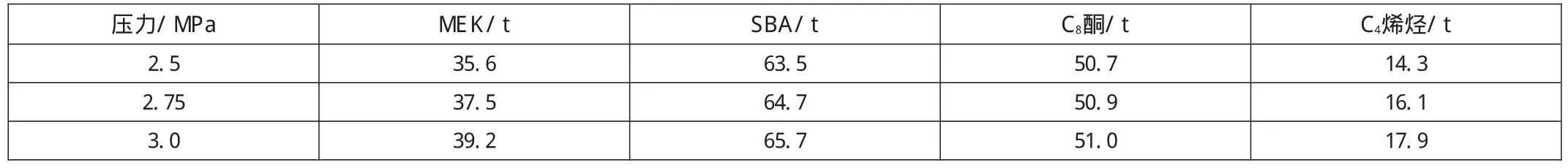

表4 不同压力条件下每年回收的各组分质量

由数据可知:尾氢经压缩至2.50MPaG、2.75MPaG、3.0MPaG,冷却至同一出口温度条件下,压缩机消耗总功率及中间冷却器热负荷呈递增趋势,总功率均小于氢气压缩机总功率480kw

3.2 在分离罐V-005中气-液相达到平衡,气相组分自V-005分离罐顶部送往吸附塔进行尾氢精提纯至高纯氢(≥99.99%),则V-005分离罐顶气相组分数据如表2所示。

由数据分析可知:尾氢经加压至不同压力、冷却及分离后,尾氢中C8酮的压缩程度最大,气相组分中含量小于1×10-4;大部分SBA和MEK也被分离出来。相比之下,SBA的液化程度较MEK大。氢气在组分中的比例由0.9904提纯至0.9928以上。但是,组分中C4烯烃含量相对其他杂质组分较多,经加压降温后液化效果不明显,组分含量高于0.0064。

3.3 液相组分自V-005分离罐底部送往解吸单元回收组分中的仲丁醇和甲乙酮。其不同压力条件下液相各组分质量流量如表3所示

尾气经压缩至2.5MPaG、2.75MPaG、3.0MPaG条件下,则V-005分离罐底流股的流量分别为20.531kg·hr-1、21.162kg·hr-1、21.735kg·hr-1。若每年按照8000h计算,经加压、冷却及分离单元回收的各组分质量如表4所示。

经压缩、冷却及分离后可每年回收甲乙酮约35.0t、仲丁醇约63.0t,C8酮50t,取得良好的脱重效果,大大降低了尾氢后续精提纯负荷。

4 结语与讨论

4.1 Aspen Plus(7.3)仿真模拟结果表明,吸附塔进气口氢气体积分数增加了0.24%;C8酮的分离程度最大,送往吸附塔的组分中含量小于1×10-4;MEK和SBA体积分数均有所降低。

4.2 每年按8000h计算,可回收重组分中的甲乙酮约35.0t、仲丁醇约63.0t,C8酮50t,取得良好的分离效果,为后续精提纯降低负荷。

4.3 尾氢自0.03MPaG经压缩。冷却及分离后,可消耗压缩机总功率401.3kw、中间冷却器热负荷324.2kw以上。

[1]关颖.甲乙酮生产技术进展.石油化工,1996,25(1):49-55.

[2]焦伟建.采用变压吸附技术回收炼油厂装置尾气中的氢气.石油化工,2006,35(4):350-353.

[3]周红军,周广林,孔海燕等.甲乙酮生产尾气中甲乙酮和仲丁醇吸附剂QMS-01的研制及应用.化工环保,2004,24:359-361.

[4]周广林,周红军,吴全贵.甲乙酮装置尾气中氢气净化吸附剂的工业应用.石油炼制与化工,2012,43(2):51-53.

[5]周广林,周红军,孔海燕等.吸附法脱除甲乙酮装置尾气中的甲乙酮和仲丁醇.天然气化工,2004,29(1):53-56.

[6]秦洋,曹汉中,吴双九.采用吸附技术回收甲乙酮装置尾气中的氢气.齐鲁石油化工,2011,39(3):215-218.

[7]孙义兰.化工流程模拟实训-Aspen Plus教程.化学工业出版社,2012,8:67-71.