贵金属脱氰过程的搅拌釜流场数值模拟

刘庭耀,章鹏程,李剑锋,袁 玮,韩丽辉,刘 青

(1.北京科技大学 钢铁冶金新技术国家重点实验室,北京100083;2.北京科技大学 冶金与生态工程学院,北京100083)

贵金属生产,尤其在黄金冶炼中,氰化法因其成本低廉,操作方便,工艺成熟,能达到良好的生产指标而得到广泛的应用.氰化法产生的污水含有大量剧毒的氰化物,必须经过相应的处理将含氰污水转变为无毒废水.实际生产中通常采用有关化学药剂处理污水中的氰化物,如氯液法[1~2]:

一般污水的脱氰过程是在搅拌釜内进行的.搅拌釜作为冶金、化工等工业过程中应用非常广的单元设备,釜内的动量传递、热量传递、质量传递和化学反应(即“三传一反”)是其重要特点,这些特点使得搅拌釜在脱氰过程中主要起到以下作用:(1)增强物料的混合均匀性;(2)强化物料之间的传热、传质;(3)加速物料化学反应的发生.所以,提高反应釜的“三传一反”能力是当今主要研究方向之一.由于在实际生产中,搅拌釜往往在封闭环境下工作,很难直观地掌握釜内流场的情况,这给搅拌釜的研究带来一定难度.

本文主要以提高搅拌釜内流场搅拌强度,增强对物料搅拌均匀性为目的,利用实验数据与数值模拟结果对比;通过数值模拟讨论不同因素对釜内流场的影响;最后,将模拟结果研究整理并提出对搅拌釜的改进意见.

1 实验模型和基本原理

1.1 实验模型形状与尺寸

本文模型采用经典的Rushton 搅拌釜,如图1所示,搅拌桨为六叶直片型,釜体为圆柱形,在釜体圆周上均匀安装四个挡板,搅拌釜上部装有电机,电机通过搅拌杆传动将搅拌桨转动起来.实验采用水为釜体溶液,利用LDV 测速仪对釜内流场的切向速度与径向速度进行测量.本文的实验结果均采用H.Wu 和G.K.Patterson 测量的数据[8]作为数值模拟的对比值.

1.2 基本原理[3]

釜内液体在常温常压下为连续不可压缩液体且密度不变,所以连续方程和动量方程表达如下:

连续性方程:

式中,uj是xj方向的速度分量(m/s);xj代表沿着不同坐标轴方向的距离(m).

图1 搅拌釜形状及尺寸示意图[8]Fig.1 Shapes and dimensions of the stirring tank [8]

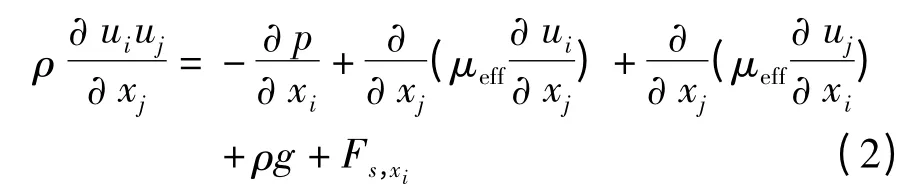

动量方程:

式中,P 是压力(Pa);Fs,xi是搅拌桨作用于流体在i 方向上力的分量(N/m3);μeff为有效湍流黏度(kg/m·s),可由式(3)计算:

式中,μ0和μt分别代表流体的层流黏度与湍流黏度(kg/m·s).

因为搅拌釜搅拌速度较快(一般大于100 r/min),釜内的雷诺数可以达到1.4 ×104以上[8],所以,搅拌釜内的流场是以湍流形式存在的.在湍流情况下,采用标准k-ε 模型能求出湍动能k 和耗散率ε,方程表达为:

式中,Gk是平均速度梯度引起的湍动能产生(m2/s2);Gb是浮力影响引起的湍动能产生(m2/s2);C1、C2、C3为经验常数,其默认值分别为1.44、1.92 和0.09;σk、σε分别为湍动能和耗散率对应的普朗特数,默认值为σk=1.0、σε=1.3;YM为可压缩湍流脉动膨胀对总的耗散率的影响.

由于搅拌釜最大的特点是旋转搅拌,所以整个操作过程是动态的.国内外学者研究对比发现[4~7],模拟采用多参考系(MRF)模型是经济且准确的.本文利用MRF 模型将整个计算区域划分为两个子域,其中在搅拌桨附近的子域采用旋转的运动域,其他计算区域皆为静止域.在运动域和静止域的交界面可以进行各子域流场信息的交换.其中运动域的速度是:是流体在移动坐标上的速度(m/s)是流体在固定坐标上的速度(m/s);是移动坐标在惯性参考系下的速度(m/s),可以表达为:

式中,

2 结果分析与讨论

为了确保模拟计算数据和实验数据具有可比性,模拟计算的模型与实际尺寸为等比例大小,并使用相同的转速.模拟计算结束后,取相同半径下全部节点数据值,然后进行平均值处理,作为在此半径下的数据平均值.

2.1 模拟结果与实验结果对比

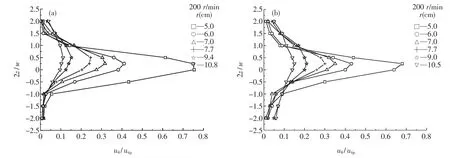

由于搅拌桨为直片式,对流体施加的作用力主要是径向力和切向力.所以,研究流场运动主要考虑液体的径向速度ur和切向速度uθ.utip为搅拌桨叶片顶端速度,由于搅拌桨转速为200 r/min,在此条件下叶端速度utip=0.97 m/s.取不同半径下各速度的平均值,将横纵坐标值无因式化,绘制成曲线图2 和图3.

通过图2 和图3 模拟结果和实验结果对比表明,两者曲线趋势一致,吻合较好,说明模型选择正确,模拟结果可靠.由图2 和图3 发现,在半径5 cm 和6 cm 时,模拟值与实验值在2Z/W=±0.5 (式中W 为距叶片距离,Z 为轴向坐标值)区间内偏差较大,研究认为这是由于靠近搅拌桨的区域流场运动剧烈,k 与ε 此时各向异性明显,但模拟采用具有时均性的标准k-ε 模型,从而造成了局部区域的误差,但是不影响整体流场的模拟结果.

从图2 可以看出:无论从模拟结果还是从实验结果来看,在靠近搅拌桨附近流场的径向速度达到峰值,随着沿搅拌桨上下的垂直方向,径向速度为下降趋势,且在2Z/W=±(0.25~1.0)之间径向速度下降趋势明显,当2Z/W=±2.5 时,不同半径的径向速度平均值大小比较接近,说明流场到达此位置时的径向流动趋于稳定.

图2 不同半径条件下的径向速度平均值曲线Fig.2 Mean values of radial speed for different radius

搅拌釜流场的切向速度的变化趋势与径向速度是一致的,结合图2 和图3 的结果可以得出,此类搅拌釜流场速度变化明显的部分只存在2Z/W=+0.1~-0.1 狭小的区间内,搅拌能力受到极大的限制.

2.2 搅拌桨转速和数量对流场的影响

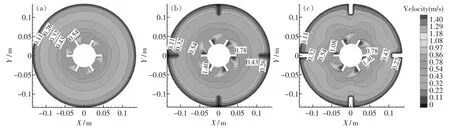

为了提高搅拌釜的搅拌能力,通常采用提高搅拌桨转速的方法.本文模拟在200、1 000 和2 000 r/min 等转速下观察对搅拌釜流场的影响.从图4 可以看出,当直叶型搅拌桨旋转时,流体沿着径向流动,当碰到釜内壁时,流体分为上下两股流,形成上下两个循环,此现象与Yianneskis Metal.通过水模型观察[12]是一致的.由于搅拌桨距顶端较远,所以,搅拌釜上部大部分流场的搅拌能力较弱,产生一定范围的“死区”.当提高桨速时,上下两个流场循环明显变强,搅拌桨附近流场的速度也明显加快.但从图4 不难发现,提高桨速只是明显改变搅拌桨附近流场的搅拌能力,对增强搅拌釜整体尤其是上部区域流体流动并不有效;之前图2 和图3 的模拟和实验数据也同样表明,流场变化明显的区域也只是存在于搅拌桨附近.所以,单纯的改变桨速并不能有效地提高搅拌釜内流场的搅拌能力.

本文通过研究认为,在距搅拌釜内上部另安装一个搅拌桨可以弥补单纯提高转速方法的不足.图5 为模拟双桨在转速1 000 r/min 情况下流场矢量图与图4b 对比可以看出,在相同的转速下,双桨使釜内流体的涡流明显,提升整个釜内流场的上下循环流动;同时,上部流场流动得到改善,从而达到增强搅拌强度的效果.

图3 不同半径条件下的切向速度平均值曲线Fig.3 Mean values of tangential speed for different radius

图4 单桨情况下搅拌釜中心纵截面的速度矢量图Fig.4 Speed vectors in longitudinal section for a single paddle

图5 双桨情况下搅拌釜中心纵截面的速度矢量图Fig.5 Speed vectors in longitudinal section for the double paddles

2.3 挡板对流场分布影响

在实际生产中,通常在搅拌釜内安装一定数量的挡板来抑制流体在釜内的圆周运动,提高搅拌釜的搅拌能力.本文通过模拟转速在200 r/min下,搅拌釜内无挡板、设置薄片挡板、设置厚度为10 mm 挡板三种情况来分析挡板对流场的影响.从图6 可以看出,无挡板情况下,速度大于0.32 m/s的区域明显比添加挡板后小的多,说明在相同的转速下,添加一定量的挡板可以有效地提高流场的流速,减少釜内流场的“死区”.对比图6b 和图6c 发现,尽管添加挡板可以改善流场流动,但挡板的厚度在一定范围内变化时,并不能明显使釜内流场的速度和形态发生改变.所以,选择安装薄片挡板不仅保证釜内搅拌能力得到提高,而且相对于一定厚度挡板,具有操作方便、制作简单的优势.

图6 不同挡板下的流体速度分布Fig.6 Distribution of fluid speed for different baffles

2.4 挡板对自由液面的影响

从图4 可以看出,搅拌釜在搅拌时,由于产生强烈的环流,会使液面产生下凹状,而且转速越快,下凹就越明显.B.G Thomas 等认为[9],自由液面高度与Ps的大小有关,其表达式如下:

式中:P 为自由液面任意一点的静压力(Pa);Pmean为自由液面上静压力的面积加权平均值(Pa);Ps为正值,代表液面凸起;Ps为负值,代表液面下凹;Ps的绝对值越大,说明液面凸起或下凹越明显.

为了研究挡板对自由液面的影响,本文采用VOF 模型(volume of fluid)和滑移网格,分别模拟搅拌釜在无挡板和安装四个薄片挡板时,搅拌釜在溶液静止状态下开始以转速400 r/min 搅拌,当搅拌时间在5.8 s 时的液面波动情况.为了同时观察Ps在液面上的分布,模拟则采用稳态计算(未加入VOF 模型).

从图7b 可以看出,在搅拌釜没有安装挡板的情况下,分布在液面上Ps的绝对值都较大,而Ps=±50的区域仅形成厚度为20 mm 狭小圆环带,说明此时的自由液面极易形成下凹状.图7a利用空气的体积分数表示的液面波动也证明了此观点的正确性.从图7a 同时发现,在搅拌桨转速为400 r/min、没有挡板的情况下,液面最大下凹了达到60 mm 左右,约占整个搅拌釜液体高度的25%.下凹深度过大会造成整个流场流动的不均匀性,降低搅拌釜的搅拌能力.

图7 顶部液面在无挡板时的情况Fig.7 Status of the top surface without baffle

图8 顶部液面在有挡板时的情况Fig.8 Status of the top surface with baffles

当搅拌釜安装挡板后,从图8a 可以看出液面波动区域平稳,几乎观察不到液面凸起或下凹的情况,这与Shou Z 和David Muller 实验结果[10]是一致的.从图8b 同样可以解释,当加入挡板后,挡板改变了整个液面Ps的分布,不但使Ps在液面上的数值大小相差不大,而且大部分在Ps=±50之间,消除了剧烈的液面波动,使整个流场运动不会受到液面波动的影响,釜内物料混合更加均匀,从而提高产品质量和生产效率.

2.5 搅拌桨附近湍动能分析

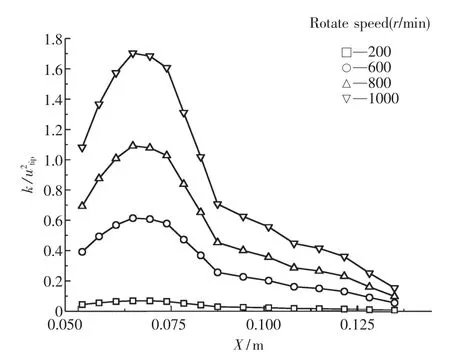

不论是从图2 和图3 的曲线,还是从图4 的流场速度分布均可看出,整个釜内流场在搅拌桨附近流速最快,搅拌强度最大.本文通过模拟不同转速下研究搅拌桨附近区域湍动能变化.取值方向沿桨叶中心水平轴,横坐标为X 轴向坐标(原点代表桨叶顶端处),纵坐标为k/utip(k 为湍动能),绘制曲线如图9所示.

从图9 可以看出湍动能的分布与Hartmann H 所得实验数据[11]相符,k/utip的峰值在距桨叶约1.8cm 处.随着转速的增加,整个区域的湍动能也随之上升,但随着距离的增加,搅拌桨作用变弱,在监测点到达x=13 cm 位置时,不同转速下的湍动能值大小趋于一致.图9 表明,在200r/min转速下,k/utip最大值约为0.07,但在1 000 r/min转速下,k/utip最大值约为1.7.二者转速相差5倍,湍动能最大值相差约25 倍,转速与湍动能峰值呈指数平方的关系.图9 同样表明,尽管转速可以改变湍动能大小,但是湍动能峰值的位置却保持不变,而湍动能峰值区域是流场动力学环境最好的位置,如果在此区域将物料投入,即可有效地加快物料的分散,缩短搅拌釜内的反应时间.

图9 不同转速下的湍动能曲线Fig.9 Turbulent kinetic energy for different rotational speed

通过以上模拟结果可以发现,搅拌釜的转速、桨叶的个数以及挡板都会对釜内流场的形态与分布产生明显的影响,选择合适的物料投放点能有利提高釜内的反应速率.所以,要将搅拌釜的生产效率提高,在设计搅拌釜的时候要将以上影响因素进行综合考虑,才能使搅拌釜的生产能力达到最优值.

3 结 论

通过数值模拟结果与相关实验数据对比研究可以得出以下结论:

(1)搅拌釜的搅拌强度较强处仅存在搅拌桨附近小部分区域内,所以单纯的提高搅拌桨转速不能有效地提高釜内大部分流体流速.如果釜内在合适位置安装多个搅拌桨,等于增加了多个高速流动区,便可有效地促进流场的流动循环,减少流场的“死区”.所以,要提高釜内废水与脱氰药剂的混合能力,可以将提高转速和增加搅拌桨个数结合使用.

(2)安装挡板后对扩大流场的高速区、稳定液面波动起到明显作用.安装挡板不仅提高釜内搅拌能力,而且能促使流场流动更加均匀.模拟结果也表明,在一定范围内挡板的厚度对改变流场流速的效果区别不大,与一定厚度的挡板相比,薄片挡板具有制作简单,安装方便等优势.

(3)釜内流场湍动能最大峰值是在距搅拌桨水平1.8cm 处.随着搅拌桨转速提高,虽然湍动能也相应提高,但最大峰值的位置却不发生改变,而此区域具有良好的动力学条件.将此区域作为药剂的投放区,药剂会有效地分散到废水中,可提高脱氰反应的效率.

[1]邱竹贤.冶金学:有色金属冶金[M].东北大学出版社,2001.

(Qiu Zuxian.Metallurgy:Non-ferrous metallurgy[M].Northeastern University Press,2011.)

[2]卢宣源,宾万达.贵金属冶金学[M].中南工业大学出版社,1990.

(Lu Xuanyuan,Bing Wanda.Precious metals metallurgy[M].Central South University Of Technology Press,1990.)

[3]Fluent A.12.0 Theory guide[J].Ansys Inc,2009,5.

[4]周国忠.搅拌槽内流动与混合过程的实验研究及数值模拟[D].北京化工大学,2002.

(Zhou Guozhong.Experimental and numerical study on fluid dynamics and mixing process in stirred tank[D].Beijing University of Chemical Technology,2002.)

[5]韩路长.搅拌釜反应器内流体流动的CFD 数值模拟[D].湘潭大学,2005.

(Han Luchang.CFD Numerical simulation of fluid flow within a stirred tank reactor[D].Xiangtan University,2005.)

[6]Oshinowo L,Jaworski Z,Dyster K N,et al.Predicting the tangential velocity field in stirred tanks using the multiple reference frames (MRF)model with validation by LDA measurements[C]//the 10th European Mixing Conference.Amsterdam:Elsevier.2000,281.

[7]Syijanen J K,Manninen M T.Detailed CFD prediction of flow around a 45 pitched blade turbine[C]//10th European Conference on Mixing.Elsevier,2000:265.

[8]Wu H,Patterson G K.Laser-doppler measurements of turbulent-flow parameters in a stirred mixer[J].Chemical Engineering Science,1989,44(10):2207-2221.

[9]Huang X,Thomas B G.Modeling of transient flow phenomena in continuous casting of steel[J].Canadian Metallurgical Quarterly,1998,37(3-4):3-4.

[10]Zhang S,Müller D,Arellano-Garcia H,et al.CFD Simulation of the fluid hydrodynamics in a continuous stirredtank reactor[J].Chemical Engineering,2013,32.

[11]Hartmann H,Derksen J J,Montavon C,et al.Assessment of large eddy and RANS stirred tank simulations by means of LDA[J].Chemical Engineering Science,2004,59(12):2419-2432.

[12]Yianneskis M,Popiolek Z,Whitelaw J H.Experimental study of the steady and unsteady flow characteristics of stirred reactors[J].Journal of Fluid Mechanics,1987,175:537-55.