参数化称重传感器标定托盘有限元分析优化

张昌明, 申言远, 陈子玮, 王庆梁

(陕西理工学院 机械工程学院, 陕西 汉中 723000)

参数化称重传感器标定托盘有限元分析优化

张昌明,申言远,陈子玮,王庆梁

(陕西理工学院 机械工程学院, 陕西 汉中 723000)

[摘要]托盘是称重传感器误差标定装置中的关键传力部件,满足应力应变限制条件是保证标定质量的基础。用UG对称重传感器误差标定装置的托盘建立三维模型,应用有限元分析方法,得出托盘应力、变形的分布情况,然后根据分析结果在ANSYS Workbench下进行优化设计,得到了输入参数与应力、应变和质量之间的关系,在此基础上选取最优输入参数。结果表明此优化方法可以减少托盘约7%的质量。

[关键词]称重传感器;托盘;误差标定;有限元分析;优化设计

随着传感器技术在测量、控制及信息等领域应用范围的不断扩大,传感器检测设备的开发研制已成为机械行业目前的研究热点之一。称重传感器是传感器的重要分支之一,用户对称重传感器性能的要求越来越高,传感器厂商需要在称重传感器出厂前对其性能进行检测,保证称重传感器的质量。目前,国内正在使用的传统称重传感器四角标定加载机由人工完成大部分工序,标定过程中存在劳动强度大、工作效率低、测量误差大等问题。

托盘作为称重传感器误差标定装置结构中的关键传力部件,它的受力与变形直接影响到称重传感器的检测精度。称重传感器标定过程中托盘承受砝码组的冲击载荷,因此需要具有足够的强度和刚度,而对于托盘提升机构来说,在保证托盘具有足够强度和刚度的条件下质量越小越好,这样可以增加托盘提升机构的使用寿命。研究托盘CAD/CAE仿真设计及优化,可以缩短设计周期,增加产品可靠性,降低材料的消耗或成本[1]。目前国内外对托盘的研究主要采用理论分析及试验研究的方法[2]。国外的RATNAM M M等[3]利用有限元法对托盘的静态变形进行了比较研究。国内许多学者也在积极探索CAE在托盘设计上的应用:桑军等[4]基于COSMOSWorks进行了整装整卸托盘纵梁优化设计;何为宏等[5]基于PRO/Mechanical分析了木质托盘结构联结系数;王艳菊等[6]基于ANSYS分析了托盘弯曲特性并进行实验验证;丁毅等[7]基于ANSYS Workbench分析了轻质托盘承载性能;韩变玲等[8]对塑料托盘进行了有限元分析及实验验证。虽然都把CAE理论引用到托盘设计中,并取得了一些实际效果,但是专门针对于检测设备称重传感器误差标定装置中的托盘的研究还少有报道,也很少有人对托盘进行优化设计,而且传统称重传感器四角标定加载机托盘的结构仅仅是凭经验进行设计,其结构的合理性有待研究。

本文针对传统称重传感器四角标定加载机出现的一系列问题,设计了一种新型称重传感器误差标定装置。

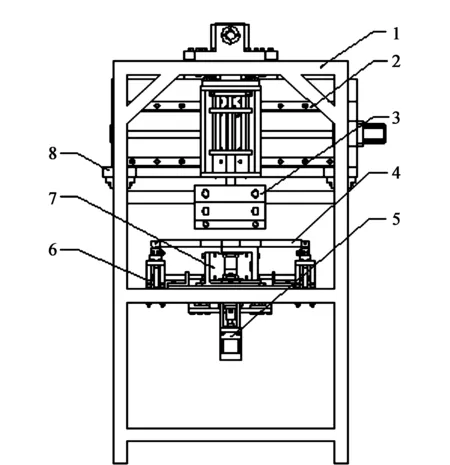

1标定装置结构及原理

称重传感器误差标定装置的总体结构如图1所示,主要由托架、X坐标运动机构、Y坐标运动机构、气缸砝码组机构、托盘、交叉滚子导轨、称重传感器、气缸夹紧机构、托盘提升机构、控制系统等组成,其中控制系统单独放置,与电机和气动夹持装置相连。

1.托架; 2.Y坐标运动机构;3.气缸砝码组机构; 4.托盘;5.气缸夹紧机构; 6.托盘提升机构;7.称重传感器; 8.X坐标运动机构图1 称重传感器误差标定机结构图

称重传感器误差标定装置的原理:称重传感器误差标定装置使用一组砝码组加载的方式对称重传感器进行加载。在加载之前首先要固定称重传感器,称重传感器的固定是通过气缸夹紧机构来实现的。传感器固定好以后继而进行加载,加载时首先通过装置的X、Y坐标运动机构将气缸砝码组机构移动到合适的加载位置(托盘上方),然后气缸驱动气缸砝码组机构中的砝码组加载到托盘上(首次加载砝码组到托盘正中间,然后再对四个角的位置进行加载)。待砝码组加载到位后,电脑软件开始采集数据。根据首次四角标定数据可判定四角误差量及锉修角位。待人工锉修完毕后再次测量四角标定数据来判定是否合格,不合格可继续锉修需要修正的角位,直至合格。加载完成后通过气缸推起机构将托盘推起,然后人工手动将托盘沿交叉滚子导轨推到合适位置,再将夹紧称重传感器的气缸夹紧机构松开,将称重传感器取出以便更换新的称重传感器,即完成了一次对称重传感器的误差标定。

2参数化托盘模型

托盘结构的影响因素主要包括托盘的结构形式、外形尺寸、托盘的联结方式、梁的数目与尺寸等。利用UG对托盘进行参数化建模,模型如图2所示,方钢截面形状及参数如图3所示。

图2 托盘结构模型 图3 方钢截面形状

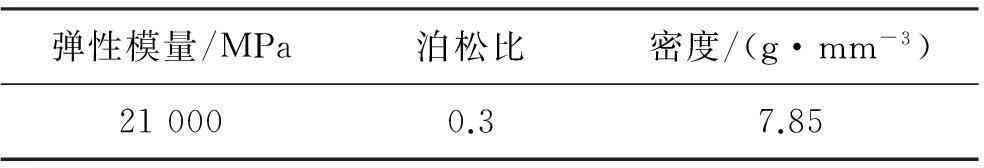

弹性模量/MPa泊松比密度/(g·mm-3)210000.37.85

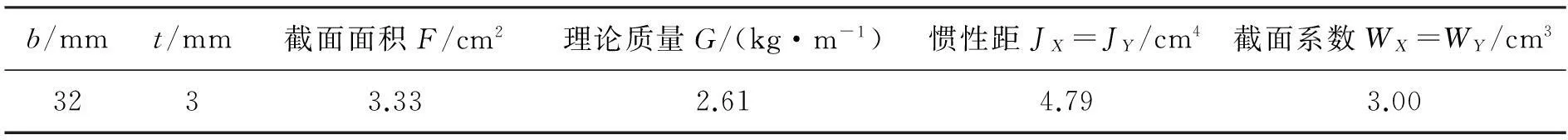

托盘材料为Q235方钢,托盘外形尺寸600 mm×600 mm,原始的方钢横截面宽度b为32 mm,方钢壁厚t为3 mm,方钢的物理性能参数和尺寸规格见表1和表2。

表2 方钢尺寸规格

3有限元静力分析

3.1有限元模型的导入与网格划分

首先建立称重传感器误差标定装置托盘的实体模型,利用ANSYS软件的分析功能,以静力学分析技术为基础,将三维实体模型导入ANSYS Workbench中进行有限元分析。

在导入几何模型和定义好单元类型后,对模型进行网格划分。有限元网格的划分是有限元数值分析非常重要的一步,有限元网格的划分与后续结构分析的精确性密切相关。对于模型的网格划分要根据实际情况进行,满足要求即可。在ANSYS Workbench软件中提供了多种网格划分方法,SOLID187是ANSYS中的一个高阶三维实体单元,适合于CAD/CAM中不规则的复杂模型,该单元有10个节点,每个节点有3个自由度,单元具有塑性、蠕变、高弹性、膨胀应力刚化、大变形、大应变等功能。因此本文选用SOLID187单元,并采用自由划分网格方式得到托盘的有限元模型(图4),共有单元数20 580个、节点数40 539个。

3.2有限元静力分析与计算

ANSYS Workbench会根据设置要求自动进行计算得到在1 000 N载荷条件下托盘总变形量和接触应力值。通过有限元分析得出5个加载位置(图5中的5个圆形区域)的参数对比如表3所示。

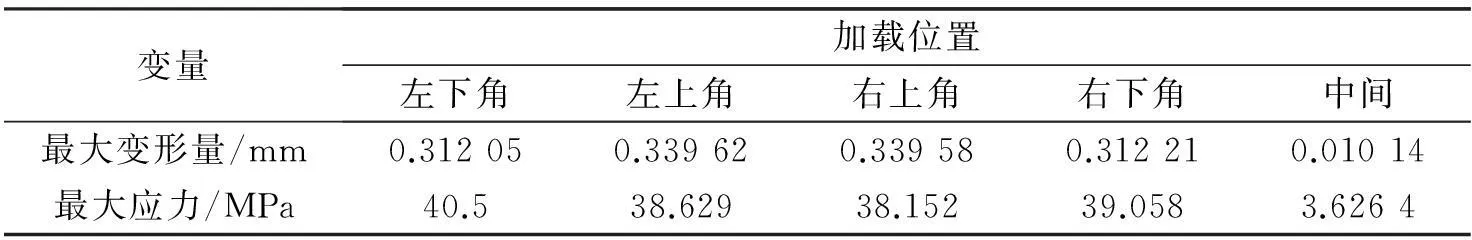

变量加载位置左下角左上角右上角右下角中间最大变形量/mm0.312050.339620.339580.312210.01014最大应力/MPa40.538.62938.15239.0583.6264

如表3所示,由于右上角和左上角没有明显的差异,引起该差异的原因是的数值计算误差,故同等加载条件下左上角和右上角对托盘的应力应变最大。为研究方便下文以左上角为最大应力应变的考察区域。在托盘左上角位置放置砝码组时托盘的整体弯曲变形最大,对应的左上角的有限元静力分析结果如图6和图7所示。

图6 托盘的应变云图 图7 托盘的应力云图

通过有限元分析求解,在如图6所示的托盘左上角施加载荷为1 000 N时,托盘的最大变形量发生在左上角的顶点a处,最大应变值为0.339 62 mm,最大应力值为38.629 MPa。通过上述分析可知,托盘的应变和应力满足装置的强度和刚度要求,在保证托盘具有足够强度和刚度的基础上降低托盘的质量是接下来进行托盘结构优化的重点。

4托盘结构优化流程及结果

托盘尺寸的优化采用Workbench下多目标优化求解方法[9],求解的步骤通常先定义状态参数和目标参数,再查找响应分析和优化分析,最后进行求解择优。其原理是在外载荷作用不变的情况下,由于几何参数发生变化,导致相应的托盘质量、应力和应变都发生改变,在满足设计要求的条件下迭代计算,求得目标函数的理论极值,找到最合理的设计点,得到最优化设计方案[10-13]。

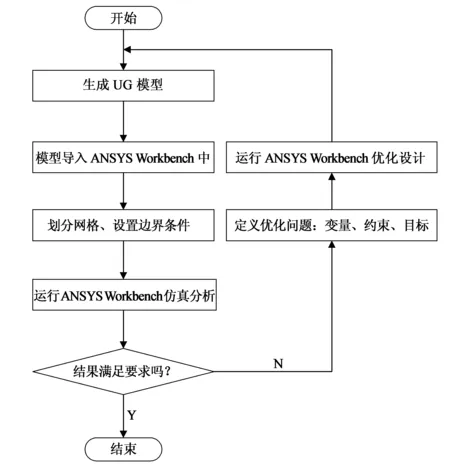

图8 优化设计流程

方钢的横截面宽度和壁厚都能够影响到托盘的应力、应变和质量,选择合适的方钢横截面宽度和壁厚尤为重要。根据目前托盘设计存在的不足,现提出一种简单易行的改进方案,即改变托盘的横截面宽度和壁厚的大小。托盘的结构优化设计可利用ANSYS Workbench平台中的Design Exploration模块,针对装置托盘横截面宽度和壁厚的大小进行优化分析,改进方案采用图8所示的流程进行优化分析。

在对托盘结构优化分析时不需要重新建立托盘模型,只需通过设定托盘设计变量和响应参数的限定条件,即可进行托盘的结构优化。需要注意的是ANSYS Workbench中Design Exploration模块里优化方法的选择,本文选择MOGA方法进行优化,此方法能够自动选择最优参数。

以2个设计变量(方钢的横截面宽度和壁厚)为优化参数,3个响应参数(最大应力、最大应变和托盘的质量)为优化目标,根据对托盘的要求及结构限制,给定托盘尺寸变化条件30 mm≤DS_b≤35 mm(b为整数),2 mm≤DS_t≤4 mm,在该范围内当变形量最小和质量最小时为最优解。为留有一定的安全裕度,限制最大应力小于150 MPa,在该范围内通过循环计算得到应力、应变等随设计参数的变化规律,结果如图9—图12所示。

由图9—图11可看出:坐标系中的每个点对应一个横截面宽度值、壁厚值和一个响应参数的值;方钢壁厚对托盘响应参数影响比方钢横截面宽度要大。图12为输出参数对输入参数的灵敏度图,通过灵敏度图可以确定优化过程中对托盘结构响应最敏感的参数,图中①表示参数b对输出的影响,②表示参数t对输出的影响。由图可知参数t对输出影响最大。对托盘质量来讲,由灵敏度图Ⅰ栏可看出,参数t、b的灵敏度都为正值,说明参与分析的参数增加都可以使托盘质量增加,但是他们对质量的影响程度不一样(壁厚t对托盘质量影响大)。因此在优化过程中应减小托盘壁厚,以达到轻量化的目的。由灵敏度图Ⅱ栏、Ⅲ栏可看出,参数t、b的灵敏度都为负值,说明参与分析的参数增加都可以使应力应变减小,由于壁厚对托盘的质量影响比较大,而横截面宽度对质量影响比较小,所以适当增加方钢横截面宽度可以降低应力应变值。

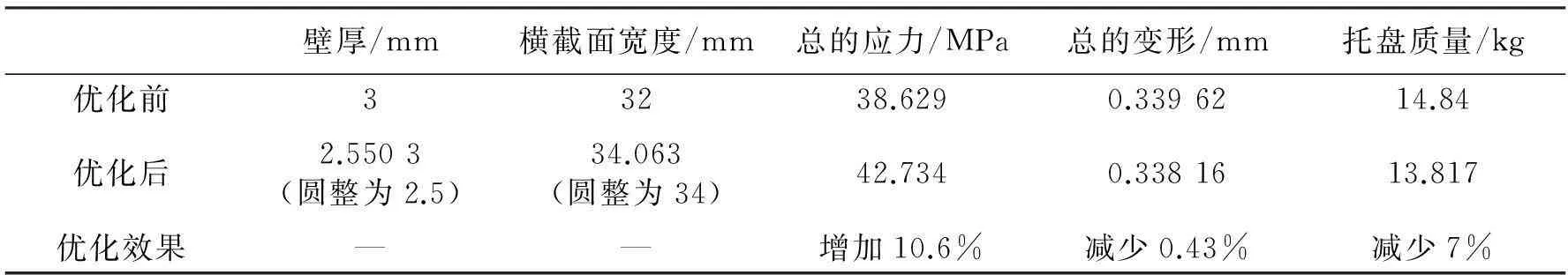

通过ANSYS Workbench中Design Exploration模块选择的MOGA方法优化后筛选出来的最优解中:当横截面宽度改为34.063 mm(圆整为34 mm),壁厚改为2.550 3 mm(圆整为2.5 mm)时为最优。

图9 质量与壁厚、横截面宽度 图10 应变与壁厚、横截面宽度 的响应面云图 的响应面云图

图11 应力与壁厚、横截面宽度 图12 输出参数对输入参数 的响应面云图 的灵敏度

按照优化圆整后的数据和原始的结构参数对最大应力应变及质量的变化对比如表4所示。

表4 优化结果对比

由上面的图表对比可得:在保证变形量基本不变的情况下,采用优化后的参数总的应力有所增加,相对增加10.6%,仍然满足强度要求;然而优化后托盘质量由原来的14.84 kg减小到13.817 kg,质量减小了7%。

5结论

本文采用有限元结构分析技术对称重传感器误差标定装置的托盘进行结构静力分析及优化分析。将托盘作为一个结构整体进行研究,利用UG对托盘进行建模,并利用ANSYS Workbench仿真托盘整体受到承载物体的压力时的工况,根据ANSYS Workbench理论模拟分析结果得出了托盘承载特性,获得托盘设计的参变量(如托盘的结构形式和几何尺寸等)与结构响应(如输出的总变形量、应力和质量)之间的关系,达到对托盘结构的优化。

通过ANSYS Workbench对托盘在静载下不同加载位置的分析表明:当加载点位于左、右上角时托盘的应力应变最大。建立以托盘的方钢横截面宽度和壁厚为参数的参数化托盘模型,联合ANSYS Workbench中的Design Exploration模块,得到最大应力应变随设计参数的变化规律及优化目标对设计参数的灵敏度。优化结果在保证托盘具有足够强度和刚度的前提下,减轻了托盘总质量。而且与仅凭经验设计托盘的传统方法相比,该设计方法可以降低产品生产成本,缩短托盘的设计周期,增加托盘的可靠性,为此类装置的相似部件结构优化和其他装置的结构优化提供了一种高效、可行的方法。

[参考文献]

[1]李杨,李光.基于SolidWorks的托盘结构有限元分析及优化设计[J].包装工程,2011,32(19):1-4.

[2]刘少伟,张伟光,董士举.基于ANSYS的巷道顶板锚固系统托盘尺寸参数优化[J].煤炭工程,2011(12):82-84.

[3]RATNAM M M,LIM J H,KHALIL H P S.Study of Three-dimensional Deformation of a Pallet Using Phase-shiff Shadow Moire and Finite-element Analysis[J].Experimental Mechanics,2005,45(1):9-17.

[4]桑军,李利顺,孟祥德,等.基于COSMOSWorks的整装整卸托盘纵梁的优化设计[J].起重运输机械,2008(6):39-42.

[5]何为宏,卢立新.基于PRO/mechanica的木质托盘结构联结系数分析[J].东北林业大学学报,2009,32(2):84-87.

[6]王艳菊,陆佳平.基于ANSYS的托盘弯曲承载特性分析及实验验证[J].包装工程,2012,33(17):23-26.

[7]丁毅,苏杰,陈立民.基于ANSYS Workbench的轻质托盘承载性能分析[J].包装与食品机械,2012,30(2):67-79.

[8]韩变玲,卢立新,余渡元,等.塑料托盘的有限元分析及实验验证[J].包装工程,2014,35(9):52-55.

[9]王平,张国玉,刘家燕,等.机载光电平台内框架拓扑优化设计[J].机械工程学报,2014,50(13):135-141.

[10]陈亚娟,贾志超.摩托车车架轻量化优化设计[J].机械强度,2014,36(3):479-482.

[11]孙晓东,陈凯.基于ANSYS的锚杆托盘优化设计与强度分析[J].煤矿机械,2013,34(12):14-15.

[12]张宏博,薄瑞峰,游小红.深孔钻床床身的拓扑轻量化设计[J].机械设计与制造,2014(1):68-70.

[13]程彬彬,黄美发,吴常林,等.基于ANSYS Workbench的龙门铣床横梁多目标优化设计[J].组合机床与自动化加工技术,2015(2):10-12.

[责任编辑:魏 强]

FEM analysis and optimization of pallet of parametric

weighing sensor calibration device

ZHANG Chang-ming,SHEN Yan-yuan,CHEN Zi-wei,WANG Qing-liang

(School of Mechanical Engineering, Shaanxi University of Technology, Hanzhong 723000, China)

Abstract:Pallet is the key power transmission component of weighing sensor error calibration device, and satisfying the stress and strain limiting condition is the basis to guarantee the quality of calibration. This paper builds 3D model by UG based on the pallet of weighing sensor error calibration device, and obtains the distribution of stress and deformation of the pallet with finite element analysis software and method. Then the paper exercises optimal design under ANSYS Workbench according to analysis results and gets the relationship between input parameters and stress, strain and quality. And it selects the optimal input parameters on this basis. The final result shows that optimization method could decrease by about 7% quality of the pallet.

Key words:weighing sensor;pallet;error calibration;finite element analysis;optimization design

作者简介:张昌明(1978—),男,陕西省兴平市人,陕西理工学院副教授,硕士生导师,硕士,主要研究方向为机械装备设计制造及其自动化。

基金项目:陕西省科技厅工业攻关项目(2013K07-21);陕西省重点实验室项目(14JS021)

收稿日期:2015-05-07

[中图分类号]TH12; TH13

[文献标识码]A

[文章编号]1673-2944(2015)06-0001-06