GMAW的波形控制技术

广西机电职业技术学院(南宁市 530007)

叶克力

山东大学现代焊接技术研究所(济南市 250061)

张国凯

中车贵阳车辆有限公司(550017)

赵 文

GMAW的波形控制技术

广西机电职业技术学院(南宁市 530007)

叶克力

山东大学现代焊接技术研究所(济南市 250061)

张国凯

中车贵阳车辆有限公司(550017)

赵 文

在焊接生产中应用广泛的GMAW,其在飞溅、焊缝成形质量等方面尚存在一些局限。通过控制焊接电流波形来改善GMAW的熔滴过渡,实现对GMAW焊接性能的扩展与质量的提升。引入熔滴过渡“类型”的概念,对波形控制下的熔滴过渡进行了分类,并阐述了不同波形控制下熔滴过渡类型其特点与应用。最后指出波形控制技术在拓宽GMAW的应用上有着不可替代的作用,且尚具有较大的发展空间。

GMAW 波形控制 熔滴过渡

0 序 言

作为一种灵活方便、优质高效、适应性强的焊接方法,GMAW(Gas metal arc welding) 在现代焊接生产中应用广泛,是焊接生产中最重要的焊接手段之一。它既可以采用氩、氦等惰性气体焊接铝等有色金属材料,也可以采用活性混合气体甚至纯CO2焊接不锈钢、高强钢和低碳钢等钢铁材料。尤其是各种不同成分与配比混合气体的使用,并配合采用不同的熔滴过渡形式,使GMAW获得对各种材料及其焊接要求较好的适应性。然而,由于传统GMAW自身尚存在的一些局限,熔滴过渡通常只能使用短路、细滴以及喷射/脉冲喷射几种形式,或飞溅严重,或热输入过大,或焊缝成形欠佳,一定程度上限制了其应用的拓展及潜力的发挥。

20世纪90年代后,随着逆变技术尤其是数字技术在焊接上推广应用,对GMAW的熔滴过渡进行实时、精确控制成为可能,特别是过去很多单纯由硬件尚难以实现的控制功能,现在能方便地通过软件实现并且效果更好。通过波形控制和其它技术手段的辅助,先后产生了表面张力过渡(Surface tension transfer)、双脉冲(Double pulse)、冷金属过渡(Cold metal transfer)以及超脉冲(Super pulse)等一系列新的焊接电流控制波形及其熔滴过渡,克服了传统GMAW存在的飞溅大、焊缝成形差等缺点,使其对各种材料及不同焊接要求具有更精准的适应性,极大地扩展了GMAW的应用范围并使焊接效果更佳。波形控制技术已成为近十多年来GMAW发展最活跃的领域之一。

文中就最近十多年来GMAW波形控制下熔滴过渡技术的发展作介绍和总结,以为这些新技术的应用提供参考,并对其发展作出展望。

1 对GMAW波形控制熔滴过渡的分类

按IIW的规定,熔滴过渡分为自由过渡、搭桥过渡和渣保护过渡三种形式(mode)[1-2]。与应用于TIG的波形控制不同,GMAW的波形控制通常会影响到熔滴过渡的行为。从笔者目前所掌握的资料,包括各种波形控制的文字、原理图和波形图描述,以及熔滴过渡的高速摄影视频来看,文中所讨论的熔滴过渡,从本质特征上看,仍未超出以上三种形式的范畴。但为了与传统的熔滴过渡相区别,特别是方便对那些一个电流周期内前后两个半周采用不同熔滴过渡形式的“组合过渡”进行描述,文中引入“熔滴过渡类型(type)”的概念,把这些经过改进的熔滴过渡形式及其组合统称为“熔滴过渡类型”。

因此,文中所讨论的GMAW波形控制熔滴过渡类型,大致可以分为三类:①受控短路过渡;②受控喷射过渡;③组合过渡。

2 GMAW波形控制的类型

2.1 受控短路过渡

到目前为止,受控短路过渡对短路过程的控制分为两条途径:一为完全通过电流波形的调制来实现短路过渡受控的“纯波形控制”技术;二则是在波形调制的同时,通过焊丝回抽机械动作来辅助控制的“机械力

辅助控制”受控短路过渡技术。

2.1.1 “纯波形控制”的受控短路过渡

目前,仅通过电流波形的调制来实现短路过渡受控的“纯波形控制”技术包括:Lincoln Electric的STT(Surface tension transfer)和Rapid arc 以及Rapid X,Kemppi的Wise RootTM以及WiseThin,Miller的RMDTM(Regulated metal deposition),EWM的Cold ArcTM,MERKLE的Cold MIGTM,Migatronic的IACTM(Intelligent arc control),TELWIN的ROOT-MIG,Panasonic的SP-MAG (Super imposition Control,主要针对MAG)以及MTS (Metal transfer stabilization control,主要针对CO2焊),OTC的CBT (Controlled bridge transferTM)和交流短路过渡焊接法等[1-3]。此类“纯波形控制”技术的共同点在于,通过对短路前后电流/电压的快速采样,对过渡行为进行监测和预判,并根据监测、预判短路过程各阶段的行为,有针对性地以预设的电流波形对过渡行为进行干预,尤其是限制熔滴分离时短路电流的过度升高,达到使短路过程稳定、柔顺从而减小飞溅、降低对焊缝热输入等目的。

图1为一些受控短路过渡的波形原理图。“纯波形控制”的受控短路过渡,具有以下优点:焊接飞溅显著减小、较好地控制熔深和热输入以避免烧穿、搭桥能力好且更容易操作、焊缝成形更好,尤其在薄板、打底和全位置焊接上优势明显。

图1 CBT和SP-MAG控制波形原理图

2.1.2 机械力辅助控制的受控短路过渡

目前,通过焊丝回抽机械力辅助控制的受控短路过渡包括利Fronius的CMT(Cold metal transfer)[4-6]和SKS的MicroMIGTM[1-6]以及Panasonic的AWP (Active-Wire Process)等。此种受控短路过渡乃在波形控制的同时,将送丝运动与熔滴过渡过程进行协调控制。在熔滴与熔池短路时,通过焊丝回抽使熔滴被拉断、过渡并形成电弧重燃的空间。由于无需通过电磁力“夹断”熔滴,而是通过焊丝回抽“拉断”熔滴形成电弧空间,因此其熔滴过渡发生时的电流可几乎为零,因而热输入更低,易于满足电弧钎焊的要求,同时可以做到几乎无飞溅焊接。

上述不管是“纯波形控制”还是“波形+焊丝回抽机械力辅助”控制,熔滴过渡过程均具有“短路”这一共同特征,其过渡形式本质仍为短路过渡,只不过其过渡相对于传统的短路过渡,受到有目的、更彻底的控制。但由于关注的侧重点以及控制策略的差异,不同公司开发的受控短路过渡其细节表现会有所不同。比如Miller的RMD通过熔滴的表面张力和大颗粒熔滴重量实现焊丝与熔池分离,而Fronius的CMT则通过焊丝的回抽实现熔滴分离,因此前者的过渡频率较后者低、颗粒更大、焊接速度稍低,但打底焊接时的熔透性更好;而后者热输入更小、控制更精确,几乎无飞溅,在薄板焊接上优势更为明显。图2为RMD与CMT的波形对比[7]。

受控短路过渡是目前研发成功并投入实际应用数量最多的波形控制熔滴过渡类型,尤以完全依靠波形调制来达到短路过渡受控的“纯波形控制”者占多数。

2.2 受控喷射过渡

2.2.1 forceArc®

forceArc®为EWM研发的一项受控喷射过渡技术。其原理是基于Hans-Ulrich Pomaska提出的“能量集中的短弧喷射过渡”方法,将传统喷射过渡的电弧电压(电弧长度)稍许降低,成为一种综合短路过渡和喷射过渡共同优点的“超短电弧喷射过渡”。因此,其电弧能量更集中、压力加强,电弧的方向性和稳定性提高,从而使熔深加深,同时改善了焊缝根部和表面成形,并降低合金元素的烧损率,适用于各种材料的焊接,效率更高,变形更小。但与此同时,由于电弧长度缩短,熔滴过渡过程中难于避免出现短路,然而通过实时、快速、精确的电流/电压波形控制,使偶然出现的短路过程为时极短且短路时的能量受到控制,不会如传统短路过渡那样形成飞溅。forceArc®虽然有短路出现,但并非主流,电弧形态及熔滴过渡仍保持喷射过渡的特征,因此其为“受控喷射过渡”而非“受控短路过渡”。亦因此,德国标准DIN1910-4把喷射过渡的定义由“在喷射过渡中焊丝熔滴是以细微颗粒的方式过渡到焊缝中,熔滴过渡中不会出现短路”变更为“熔滴过渡是以细微颗粒方式进行,熔滴过渡中几乎不出现短路”。forceArc®的电流/电压波形图如图3所示。

图2 RMD与CMT的波形原理图

图3 foeceArc®的电流与电压波形

2.2.2 双脉冲

双脉冲与传统的脉冲MIG/MAG不同,其原理是在高频脉冲焊接电流的基础上,调制一个低频脉冲,由前者控制焊丝的熔化速度,后者控制热输入并搅拌熔池,强、弱脉冲周期性变化。在低频脉冲峰值(强脉冲)期间,强脉冲的峰值电流、频率及电压均较平均值高,能量较大,过渡的熔滴数量多;而在低频脉冲基值(弱脉冲)期间,情形则相反。

根据送丝速度控制方式的不同,双脉冲又可以分为等速送丝和变速送丝两种形式。在等速送丝双脉冲中,送丝速度等于总平均电流下对应的熔化速度,焊丝以此恒定的速度送出。但在强脉冲期间,其平均电流大于总平均电流,因此弧长会变长。同理,在弱脉冲期间,电弧又会变短。因此,等速送丝的双脉冲其焊接过程的弧长是周期性不断变化的。而变速送丝双脉冲的送丝速度则随强/弱脉冲的交替相应作周期性变化:强脉冲期间配以高送丝速度,弱脉冲期间则配以低送丝速度,使弧长在强、弱脉冲期间均保持恒定。因此变速送丝的双脉冲需要把强、弱脉冲电流与送丝速度进行协同控制,其控制比等速送丝的要复杂。两种双脉冲其波形原理如图4所示[8]。

图4 双脉冲的波形原理

目前,双脉冲主要有KEMPPI的Double Pulse,Lincoln Electric的Pulse on Pulse以及Migatronic的Quattor Pulse,Fronius 的TPS TransPlus Synergic,ESAB的Aristo Pulse/Pulse,CLOOS的AluPlus和Duo Pluse,Lorch的Twin Puls以及TELWIN的PoP(Pulse on Pulse)等。由于不同公司开发的双脉冲其针对的侧重点和控制策略不同,波形会有所差异。图5给出了一些不同双脉冲的电流波形。

图5 不同双脉冲的波形原理

需要指出的是,从熔滴过渡的高速摄影视频上看,双脉冲其熔滴过渡本质上仍为喷射过渡,只是由于强弱脉冲的周期性变化,其过渡行为与直流喷射过渡和传统脉冲喷射过渡有差异,强、弱脉冲期间其熔滴过渡频率是不同的,强脉冲期间频率高,弱脉冲期间频率低。

双脉冲焊接由于电弧形态(包括弧长)的周期性变化,扰动熔池,细化焊缝晶粒,在焊铝时能降低裂纹产生的几率,同时能减小焊接气孔发生率,还能无需横摆运弧即可获得如TIG般的鱼鳞状焊缝,容易焊接从而减少焊工所需的训练,因此在铝合金焊接上尤其表现出优势。事实上,几乎所有公司的双脉冲介绍资料,均主要针对并突出其在铝和不锈钢焊接上的优势。

除上述外,受控喷射过渡还有Lincoln Electric的AC Pulse和Precision Pulse,TELWIN的DEEP-MIG,KEMPPI的WiseFusion等。受控喷射过渡以双脉冲最先出现,且当前在GMAW焊机上配用更为普遍。另

外,现在即使是传统脉冲的GMAW,有些也会根据所焊材质的特性对电流脉冲波形进行优化。

2.3 组合过渡

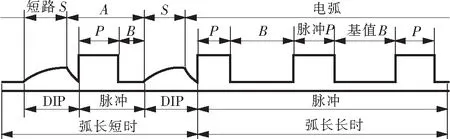

组合过渡是指在一个电流周期内,前后两个半周分别采用不同熔滴过渡形式的组合之统称。目前组合过渡技术主要有ESAB的Aristo Super Pulse[1]和EWM的superPuls,Panasonic的DIP脉冲控制[9]等。

超脉冲是对双脉冲概念的深度发展,扩展了脉冲MIG/MAG在更厚/更薄不锈钢/铝等材料焊接上的应用。ESAB Aristo超脉冲包括pulse/pulse(脉冲/脉冲)、spray/pulse(喷射/脉冲)以及pulse/short arc(脉冲/短路)三种组合类型,其电流波形原理如图6所示。

图6 ESAB Aristo超脉冲电流波形图

脉冲/脉冲事实上即上文已述的双脉冲,主要针对中等及小厚度材料尤其是铝合金和不锈钢的焊接。

喷射/脉冲组合过渡则用于厚铝合金的全位置高效焊接。喷射过渡阶段获得高焊速和大熔深,而脉冲阶段又使热输入降低。它可以无需横摆立向上焊接铝合金。

脉冲/短路组合过渡由脉冲阶段获得适当的熔深,由短路阶段获得良好的搭桥能力。由于脉冲和短路阶段的热输入都较低,因此总的热输入很低,且对接缝间隙不敏感,搭桥能力强,可以无飞溅焊接薄至0.6 mm的铝材和很薄的不锈钢板,还可以MIG/MAG钎焊很薄的材料,以及替代TIG用于厚板的打底焊。

另外,一些机械力辅助的受控短路过渡热输入低,只在小电流区间、焊接超薄板材和电弧钎焊时优势明显。因此,为了拓展其应用,Fronius将CMT和脉冲过渡结合,即在一个纯CMT过程后,过渡方式转为一个或几个脉冲过渡,实现了CMT+Pulse的复合过渡。这种复合过渡使GMAW的热输入可以进行更灵活的调整,以克服纯CMT热输入小只适于焊接薄板的局限,用于较厚板材的焊接以及需要搭桥和提高薄板焊接速度的场合(最高能达到6~7 m/min),并能得到良好的焊缝成形。Panasonic则发展了DIP脉冲控制,它是一种“脉冲+受控短路过渡”组合的熔滴过渡技术,其短路阶段本身就是受控短路而非传统的短路过渡,图7为其波形原理图。

图7 DIP脉冲控制电流波形图

以文中对“组合过渡”的定义,CMT+Pulse和DIP脉冲控制显然均属于组合过渡。

除以上述及者外,尚有不少焊机制造商开发了其它不同命名的波形控制技术,如Lincoln Electric的Rapid Z,Power Mode和Tandem MIG,Hot Wire Tandem MIG……,Panasonic的短路初期抑制技术,HD-PULSE (Hyper DIP-Pulse Control),Hot-Active (Hot-AWP)……,Lorch的Speed-TwinPulse,EWM的impuls和pipeSolution®+pulse,CLOOS的S-Pulse和Rapid Weld,Cold Weld,Vari Weld……,SAF·FRO的CDPTM,快速短弧,SSPTM,SMTM,KEMPPI的Wise Penetration以及Fronius的LSC(低飞溅控制)和PMC(多功能脉冲控制)等等。在近两年的北京埃森焊接与切割展览会上,一些国内的焊机制造企业也开始推出自己内含低飞溅、双脉冲、“冷弧焊”等波形控制技术的新型数字化GMAW焊机,但似未见有自己独立命名的波形控制技术,企业的产品宣传资料亦未见就这些波形控制技术原理的具体文字说明和波形图。

以上这些波形控制技术,还包括一些尚未列入文中的波形控制技术,笔者目前掌握的有关文献及资料较薄,且大部分为企业自己的宣传页,信息有限,加之篇幅所限,在此暂不论述。但需要指出的是:①有些同一公司、同一类型的波形控制技术,在其不同年份/版本的宣传资料上命名(包括译名)或会有不同; ②某些波形控制下的熔滴过渡,不宜截然归类为某一单一的类型。比如KEMPPI的Wise Fusion,操作手册描述其过渡有短路过程,但喷射/短路过渡各占周期的比例是可调的,当它们各占50%时即为此种情况。因此,Wise Fusion亦可视为一种组合过渡类型。

3 对波形控制技术的展望

对比文中所述的各种波形控制下的熔滴过渡,可以发现不同命名的波形控制,其关注重点、控制策略会有所不同,或者说为了不同的目的,会侧重采用不同的

控制策略,同时在波形控制的研发过程中,不断产生新的应用,比如现有的波形控制GMAW,已经使焊接操作越来越“傻瓜化”,可以做到大间隙打底不横摆单面焊双面成形和T形接头角焊缝不开坡口单面焊双面成形。因此,可以预见,随着对各种焊接条件下电弧行为研究的深入与细化,还会出现其它命名甚至新类型的电弧波形控制技术,并产生新的应用。而随着波形控制研究与应用的深入,数据与经验的积累,将来“焊接专家系统”甚至可能出现“自适应波形控制”,亦即焊接专家系统可以根据具体的焊接条件(如材质、厚度、坡口形式和尺寸、焊接位置、焊接层/道数等等)与要求,自动生成与之最相适应的控制波形,使每一次焊接、每一道焊缝的要求都得到最大程度的满足,实现GMAW彻底的“个性化”和“精细化”,届时焊接质量与效率将迈上一个新的层次和高度。因此,GMAW的波形控制技术在将来当还有很大的发展空间。

4 结 论

(1)在“熔滴过渡形式(mode)”的基础上引入“熔滴过渡类型(type)”的概念,目前波形控制下的熔滴过渡大致可以分为“受控短路过渡”、“受控喷射过渡”和“组合过渡”三种类型。

(2)受控短路过渡又可以分为“纯波形控制”和“波形+机械力辅助控制”两种。此类型的波形控制熔滴过渡由于较好地控制了熔滴短路时的能量,热输入低,焊接飞溅小甚至无飞溅,适合于薄板/打底的全位置焊接以及电弧钎焊。

(3)受控喷射过渡当前以双脉冲为多见,由于其输入热量受控并周期性变化,振动熔池、细化晶粒,降低气孔发生概率,在铝合金的焊接上优势明显,主要用于铝合金和不锈钢的焊接。

(4)组合过渡根据熔滴过渡形式组合的不同,具有不同的特点,其针对性和适应性更强。

(5)波形控制熔滴过渡技术已成为近十多年来GMAW技术中发展最活跃的领域之一,其使焊接操作更容易、焊接质量更高、更稳定,在国内外当前的数字化GMAW焊机上已逐渐成为标配,且预计尚有较大的发展,值得研究与应用者关注。

[1] Kah P R,Suoranta J, Martikainen. Advanced gas metal arc welding processes[J]. The International Journal of Advanced Manufacturing Technology,2013,67:655-674.

[2] 王其隆,殷树言,张九海.关于熔化极气体保护焊熔滴自由过渡的分类与名称问题[J]. 焊接学报,1983(4):149-154.

[3] 朱洪亮. STT 与 RMD 根焊焊接技术[J]. 电焊机,2009,39(5):127-130.

[4] 张 满,李年连,吕建强,等.CMT焊接技术的发展现状[J]. 焊接,2010(12):25-27.

[5] 朱宇虹,耿志卿.薄板焊接的极限——CMT冷金属过渡焊接技术[J]. 电焊机,2011,41(4):69-75.

[6] 杨修荣.超薄板的MIG/MAG焊——CMT冷金属过渡焊接技术[C]. 能源工程国际焊接论坛,上海,2005.

[7] Jeff Farren.Controlled waveform, low heat input GMAW for reduced distortion in shipbuilding applications[R]. NSRP Welding Technology Panel Meeting,Miami, USA, 2014.

[8] 上海市焊接协会.焊接先进技术[M]. 上海:上海科学技术文献出版社,2010:85-86

[9] 王金忠,王玉松,尹 兵.新型低飞溅焊接控制技术[J]. 金属加工(热加工),2008(4): 37-41.

2016-06-21

TG403

叶克力,1968年出生,教授,工程师。主要从事焊接高等职业教育以及焊接工艺、焊接材料的研究,已发表论文10余篇。