小功率脉冲激光模具修复温度场数值模拟

哈尔滨理工大学 材料学院(150080)

刘立君 王晓鹏

宁波金氏实业有限公司(315174)

金海平

浙江大学宁波理工学院(315100)

李继强

小功率脉冲激光模具修复温度场数值模拟

哈尔滨理工大学 材料学院(150080)

刘立君 王晓鹏

宁波金氏实业有限公司(315174)

金海平

浙江大学宁波理工学院(315100)

李继强

利用建立的高斯面热源与旋转体热源复合热源模型,在MSC·Marc有限元分析软件中分析计算小功率脉冲激光焊接修复模具中的焊接热过程。提取有限元模拟结果中焊接起始焊接位置与焊接路径中间位置的温度场数据,与实际试验利用热电偶配合红外线测温仪测量结果对比分析。有限元模拟软件计算结果与红外线温度传感器测量的实际焊接过程温度场,以及焊缝截面金相照片对比验证相近。建立的复合热源模型可有效描述小功率脉冲激光焊接修复模具过程中的热传导过程,可为小功率脉冲激光焊接在修复模具过程的热传导分析提供数据分析,提高小功率脉冲激光焊接修复模具的质量和使用寿命。

复合热源 脉冲激光焊 有限元模拟 温度场

0 序 言

压铸模具在使用过程中模具型腔表面受到高温液态金属的冲刷和挤压,使得模具表面温度迅速升高且分布不均,在模具表面产生较大的热应力,充型完成后压铸模冷却,模具表面这种周期性的膨胀收缩导致模具表面疲劳裂纹的萌生和扩展,造成模具失效[1]。在实际生产中,模具的制作成本较高,模具的使用寿命直接关系到企业的生产成本。因此,如何提高模具的使用寿命,尤其是热作模具的使用寿命成为模具工程师和技术研发人员的一个重要课题[2-4]。激光焊接技术可修补各种模具裂痕、崩脚、模具飞边等缺陷,在极硬的材料上进行焊接,焊接后可磨削加工成光亮表面,特别适合有抛光要求模具的修补。激光光束可以准确的把焊丝与工件进行焊接,焊接后强度极高。热量被严格限定在熔化区内,激光焊加热和冷却的速度极高,对激光能量的控制非常准确。所有的这些特点使得工件所承受的热载荷降到最低,针对有裂缝危险的材料,也可以省去对模具的整体退火工序。因此,激光焊接技术在模具修复中得到广泛应用[5-7]。

激光焊接在修复模具过程中,不同模具材料和修复方式对激光的焊接参数要求不同,模具制造成本较高,激光焊接参数的调整和试验成本高。利用有限元软件模拟激光热源的传热过程可以代替试验优化焊接参数,降低成本。

激光焊根据激光与材料的热作用机理,与焊接金属材料的熔化方式可分为传导型激光焊(热导焊)和深穿透型激光焊(深熔焊)两种[8]。许多学者对激光深熔焊做了大量研究[9-13],并建立了激光深熔焊焊接热源模型,在有限元模拟中得到了广泛的应用。目前模具修复主要为小功率脉冲式激光焊,此焊接方式为传导型激光焊接既热导焊,激光的功率密度为105 ~106 W/cm2。针对模具修复中使用的小功率脉冲式激光焊的有限元模拟研究较少。该研究利用复合热源模型模拟小功率脉冲式激光焊接修复模具中的焊接热过程,以此可优化激光焊参数,提高激光修复模具质量。

1 激光热源

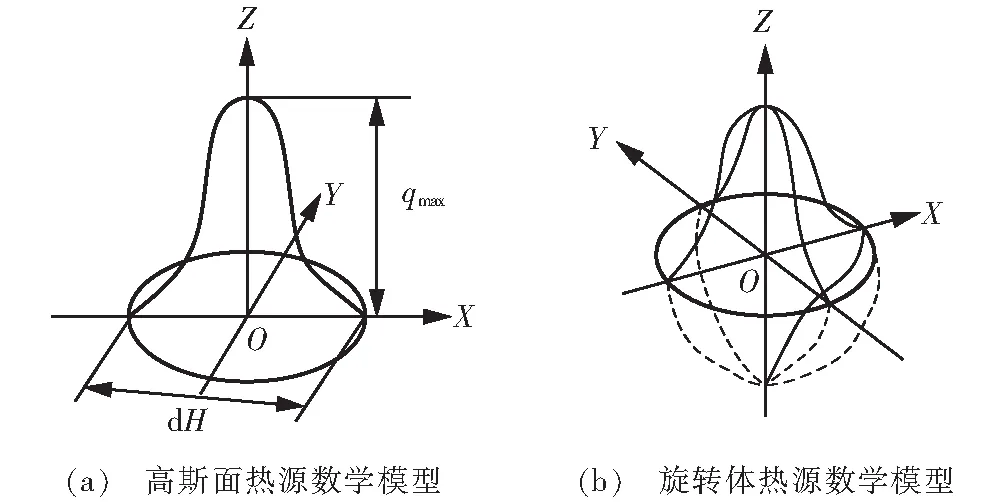

传导型激光焊接中,激光的能量积聚在材料表面,表面下的金属主要靠表面吸收激光的能量并向下传导,材料被加热到熔化形成焊缝,焊缝形状接近半圆形,如图1所示。在有限元模拟中采用高斯面热源与旋转体热源复合热源模型。高斯分布面热源可以很好地描述热流密度在焊件表面上的分布,旋转体热源在高斯面热源的基础上增加了热源在熔深方向上的能量衰减分布,即随着熔深的增加,能量越来越小。热源模型可体现传导型激光焊的热源传导方式。高斯面热源数学表达式为[14]:

(1)

其中,

式中,qm为加热中心的最大热流密度;R为电弧有效加

热半径;r为距离激光加热斑点中心的距离;Q为热源在瞬时给焊件的热能;η为焊接热效率;U为焊接电压;I为焊接电流。数学模型如图2a所示。

旋转体热源在熔深方向采用旋转曲面体热源模型[13],即

(2)

式中,λ为热源占整个激光束热输入的比例系数;η为激光功率的有效利用率;Q为激光功率;v0为焊接速度;t为时间;H为旋转体锥体高度。数学模型如图2b所示。

图1 激光热导焊示意图

图2 焊接热源数学模型

2 模具有限元模型的建立

该课题主要探究小功率脉冲激光焊修复模具过程中激光焊的热过程,为减小有限元分析软件的分析计算量,将形状复杂的模具简化成100 mm×100 mm×10 mm的长方体模型;焊缝在试板中心,长度为20 mm,如图3所示。

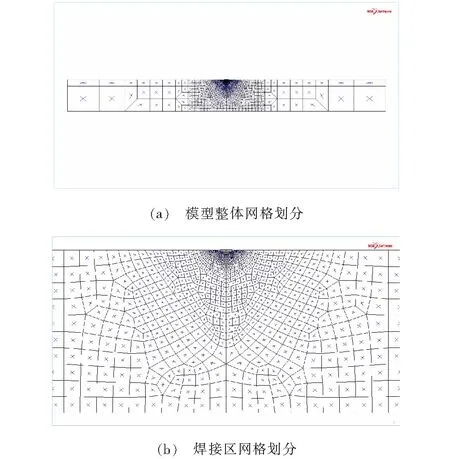

2.1 有限元模型网格划分

模型网格划分的大小和疏密程度决定了模型的计

算精度和计算速度,综合考虑以上两点因素对激光焊接区以及附近区域网格进行细化,由焊缝向两侧网格依次扩大,如图4所示,简化的有限元模型共202 400个单元,217 685和节点。

图3 简化模具有限元模型

图4 有限元网格划分

2.2 有限元模型边界条件及焊接过程定义

根据实际焊接试验定义焊接功率297 W,焊接速度5 mm/s。边界条件与实际焊接相符,约束试板四个边角上节点的X,Y,Z三个方向自由度,以此控制试板的位移,如图5所示。散热边界条件设定室温为20 ℃,散热面为试板的所有外表面,如图6所示。

图5 位移边界条件

图6 散热边界条件

2.3 有限元模型材料属性定义

模型定义材料与实际试验相同,为H13模具钢,其化学成分见表1,H13钢线性膨胀系数和比热容随温度的变化如图7~8所示。H13模具钢泊松比0.28,密度7.3×103kg/m2。

表1 H13钢化学成分(质量分数,%)

图7 H13钢线性膨胀系数随温度变化曲线图

图8 H13钢比热容随温度变化曲线图

3 有限元模拟与试验结果验证分析

激光热源模型直接影响激光模具修复焊接温度场,通过有限元软件模拟小功率脉冲激光焊接温度场,并利用热电偶配合红外线温度传感器测量实际激光焊接温度场(图9),以及焊缝金相图片,对比验证分析有限元模拟得到的焊接温度场。实际脉冲激光焊接参数见表2;试验材料为H13模具钢,大小与有限元模型相同。

图9 激光焊接温度场测量

电流I/A脉宽t脉/ms频率f/Hz焊接速度v/(mm·s-1)功率P/W1501050.5297

Marc有限元模拟软件支持用更新的拉格朗日法描述热弹塑性。温度场耦合的大变形热弹塑性分析的增量有限元描述为:对体积为V,边界为S的连续介质可得到能量守恒方程:

(3)

式中,vi为速度场;U为给定内能;Q是给定体积热流;bi是给定体积力;Pi是单位面积上的边界力;H是边界S上的单位面积的热流强度。

经有限元模拟软件分析计算,提取计算结果数据。小功率脉冲激光焊接修复模具起始点温度场云图如图10所示。起始焊接,脉冲激光热源中心温度为9 305 ℃。热源中心为圆形向四周扩展,与实际焊接测得焊接温度场相近。利用热电偶配合红外线测温仪测得实际焊接温度场曲线,与有限元软件模拟得到的数据对比曲线图如图11所示。通过图11中数据对比,有限元模拟软件与实际焊接测量温度有一定的差异。焊接中心点实际测量数据较有限元模拟软件计算数据低57 ℃,其它位置点的温度也有一定的偏差,这与热电偶固

图10 焊接起点温度场云图

图11 焊接起点温度场对比曲线图

定位置和红外线测温仪激光定位点的偏差有关;另外有限元模拟软件计算分析过程为理想状态,忽略了部分影响因素,也会造成数据的偏差。

提取脉冲激光焊接过程20 s位置模型温度场云图,如图12所示。焊接过程中,脉冲激光沿焊接路径向前移动,焊接温度场与最初圆形有所差异,因激光焊接后熔池凝固需一定时间,使得温度场云图形状变成椭圆形,但高温区并达到材料熔化区域仍为圆形。激光焊接能量集中,冷却过程较快,整体温度场云图与起点温度场云图差异不大。提取试板表面激光焊接热源中心附近温度变化曲线,如图13所示。通过提取出的数据可知,脉冲激光焊接能量集中在焊接中心区域,达到材料熔点温度的区域长度为1.62 mm,激光热源中心两侧温度与热源中心温度相比相差较大,过渡区域小,这使得小功率脉冲激光焊接熔合区小,热影响区不明显。有限元模拟热源中心截面与焊缝截面金相照片对比如图14所示。

通过小功率脉冲激光焊接的焊缝截面金相照片与有限元模拟得到的焊接过程温度场对比,金相照片测得焊缝宽1.61 mm,深为0.30 mm;有限元模拟中熔化材料区域宽1.62 mm,深0.30 mm。有限元模拟得到得材料熔化区的形状与大小和实际焊接得到的焊缝基本相同。

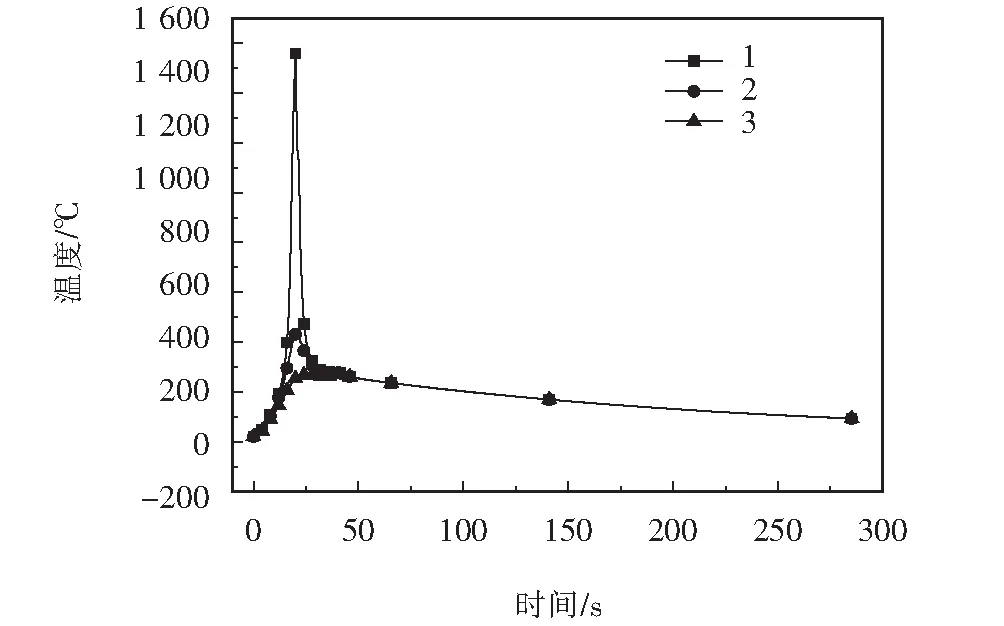

提取焊缝中心位置及附近两点(图15)的温度循环曲线,如图16所示。

图12 焊接20 s温度场云图

图13 热源附近温度曲线图

图14 模拟热源与金相照片对比图

图15 取点示意图

图16 焊接热循环曲线

通过热循环曲线,可以看到脉冲激光焊接过程中,焊接中心区温度迅速上升至熔点,激光焊接后温度迅速下降,与小功率脉冲激光焊接激光能量集中且通过热传导方式传热特性相符;激光热源能量集中,作用区域较小,试板散热快,温度迅速降低。距焊缝边缘1 mm和3 mm的两点,脉冲激光热源经过1点时,温度上升,2点、3点温度上升幅度较小,峰值温度分别为430.8 ℃和253.5 ℃。与实际小功率脉冲激光焊接过程温度场相符。

4 结 论

通过建立复合脉冲激光热源模型,利用有限元分析软件MSC·Marc分析计算焊接过程温度场;实际焊接得到焊缝截面金相图片,并利用热电偶配合红外线测温仪实际测量焊接过程温度场。

(1)高斯面热源与旋转体热源复合热源模型可描述小功率脉冲激光焊接的热传导过程。

(2)利用复合热源模型在有限元软件中模拟得到的焊接温度场与实际测量得到的温度场相近。

(3)有限元模拟得到的焊接熔化区尺寸与实际测量得到的数据相同。

(4)可利用有限元模拟软件模拟小功率脉冲激光焊接修复模具的焊接热过程,优化小功率脉冲激光修复模具的焊接参数。

[1] Klobcar D,Tusek J,Taljat B. Thermal fatigue of material for die-casting tooling [J]. Materials Science and Engineering,2008,47(2):198-207.

[2] 高桥金.汽车齿轮模具的退火工艺研究[J].热加工工艺,2013,14:172-173.

[3] 康进武,游 锐,聂 刚.铝合金压铸模具热疲劳寿命试验研究[J].机械工程学报,2012,48(12): 63-68.

[4] 赵 宇,赵洪运,徐昌富.高强韧模具修复用堆焊焊条的研制[J].焊接,2003(3):35-37.

[5] Grum J,Slabe J M.Possibility of introducing laser surfacing into maintenance service of die-casting dies[J].Surface & Coatings Technology,2004,180: 596-602.

[6] Vreeling A J,Ocelík V,Peet Y T. et al.Laser melt injection in aluminum alloys: on the role of the oxide skin [J].Acta Materialia,2000,48(17): 4225-4233.

[7] Borrego L P,Pires J T B,Costa J M.Mould steels repaired by laser welding[J].Engineering Failure Analysis,2009,16(2):596-607.

[8] Nakamura S,Sakurai M,Kamimuki K,et al.Detection technique for transition between deep penetration mode and shallow penetration mode in CO2laser welding of metals[J].Journal of Physics D: Applied Physics 2000,D33(22):2941-2948.

[9] 李兴霞,王红玉,张建勋.TC4钛合金激光焊缝形貌与残余应力数值分析[J].焊接学报,2013,34(12): 79-82.

[10] 杨建国,陈绪辉,张学秋.高能束焊接数值模拟可变新型热源模型的建立[J].焊接学报,2010,31(2): 25-28.

[11] 卢宇峰,陆 皓.激光焊接圆锥体热源模型及参数研究[J].焊接,2012(1):41-44.

[12] 张瑞华,陈 磊,冷小冰.大功率激光焊熔池特性的数值模拟[J].焊接,2009(10):29-33.

[13] 王 煜,赵海燕,吴 甦,等.高能束焊接双椭球热源模型参数的确定[J].焊接学报,2003,24(2): 67-70.

[14] 杨建国.焊接结构有限元分析基础及MSC.Marc实现[M].北京:机械工业出版社,2012.

2016-06-21

宁波市产业技术创新重大科技专项资助项目(2015B11034);浙江省自然基金(LY17E050013)。

TG402

刘立君, 1968年出生,博士,教授,硕士研究生导师。主要研究方向为机器人焊接技术和激光模具强化及修复再造技术,已发表论文110余篇。