基于区域连通滤波的薄板焊缝跟踪图像处理算法

清华大学机械工程系(北京市 100084)

欧志辉 孙振国

基于区域连通滤波的薄板焊缝跟踪图像处理算法

清华大学机械工程系(北京市 100084)

欧志辉 孙振国

针对工件表面经过局部打磨或点固的薄板对接、搭接焊缝的焊缝中心线提取和焊接起始位置搜索问题,提出了一种基于区域连通滤波与Hough直线变换相结合的图像处理算法。采用自适应二值化算法有效分离打磨后灰度值非常接近的背景区域和目标区域;然后根据薄板对接、搭接焊缝宽度窄、直线型的形态学特征,采用区域连通滤波方法提取出焊缝区域;对于焊接图像中存在的点固点干扰,通过区域连通滤波与Hough直线变换相结合进行滤除。试验结果表明,该方法能实现快速准确的薄板对接、搭接焊缝跟踪,跟踪精度在±0.3 mm以内。

区域连通滤波 对接 搭接 图像处理 焊缝跟踪

0 序 言

采用计算机视觉及图像处理技术,进行焊缝跟踪,从而实现焊接过程的自动化,可以减少工作强度、改善劳动条件、提高焊接效率和焊接质量,是焊接智能化发展的重要方向[1-3]。而如何设计合理有效的焊缝跟踪图像处理算法,从相机获取的焊接区域图像中快速准确地提取焊缝中心线,一直是焊接工作者研究的热点问题之一[4-6]。

对于常规的薄板对接、搭接,根据其直线特征,运用Hough直线变换可粗略提取焊缝直线,利用最小二乘法对直线方程进行滤波能准确地提取出焊缝中心线[7]。但部分工件由于表面有大量油污或锈斑存在,直接焊接容易产生缺陷,无法保证焊接质量,需要在施焊前对工件表面进行打磨、抛光等清洁处理。打磨后的工件,部分背景区域与目标区域灰度值较接近,且可能出现与焊缝特征接近的区域,如果直接对焊缝图像进行Hough变换提取直线容易出现误判。对于没有点固点的薄板对接、搭接焊缝,文献中采用结构光视觉,通过求取灰度的二阶导数可准确求取焊缝中心[8]。但在薄板焊接时,为防止变形,焊前会对工件进行点固,点固点特征较复杂,结构光图像特征不明显,容易出现误判。对于有点固点存在的焊缝图像,文献中通过增量阈值法滤除点固点干扰[9]。但如果工件表面因为打磨而存在较多暗斑,增量阈值法会误将有效区域删除,导致特征点过少而不能准确地提取焊缝中心线。

针对经过局部打磨,有点固点干扰的薄板对接、搭接焊缝,文中提出并实现了一种基于区域连通滤波与Hough直线变换相结合的焊缝跟踪图像处理算法,根据各区域面积大小及薄板焊缝宽度窄、直线型的形态学特征,有效排除了局部打磨及点固点带来的干扰,准确识别焊接初始点。

1 焊缝图像处理算法

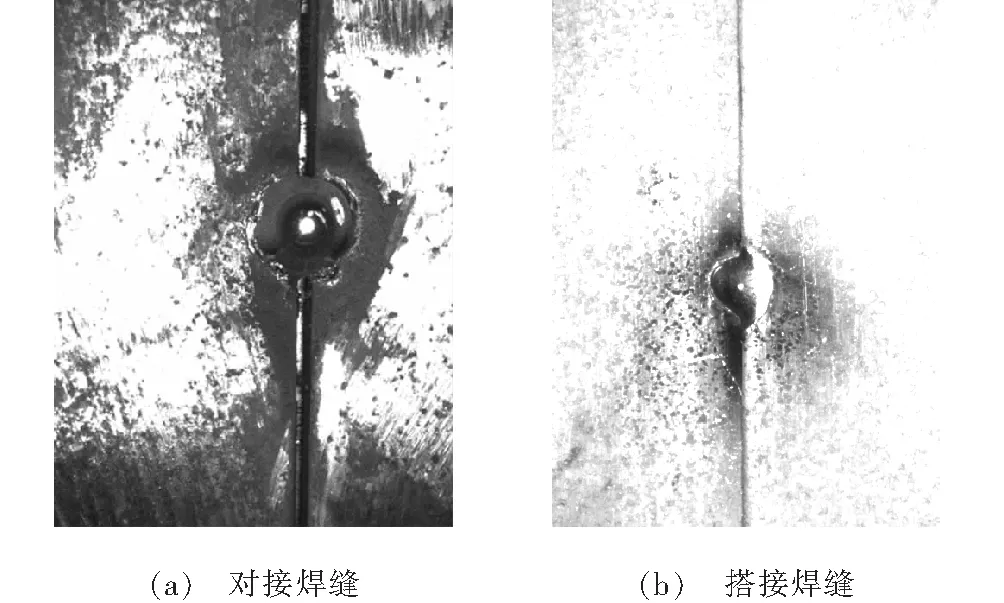

在实际应用中,薄板焊缝跟踪系统一般在焊枪前加上防护板,并配以合适的辅助光源与滤光片来滤除弧光干扰。采用CCD视觉传感器采集的典型对接、搭接焊缝图像如图1所示。由图1可见,这两种焊缝图像具有相似的目标区域,采用的图像处理算法的流程基本相同,即:首先采用局部自适应二值化处理来有效分离目标区域和干扰区域,然后对其进行2次区域连通滤波处理来提取出焊缝区域,并利用灰度重心法对其进行单像素化,最后采用Hough直线变换与最小二乘拟合相结合的方法来有效提取焊缝中心线。下文以对接焊缝为例加以详述。

图1 有点固点的对接、搭接焊缝图像

1.1 图像局部自适应二值化处理

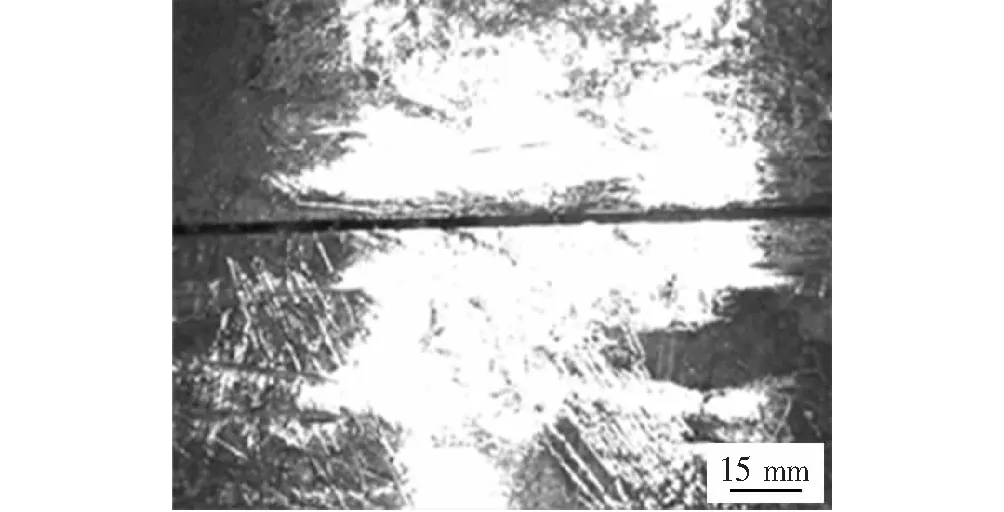

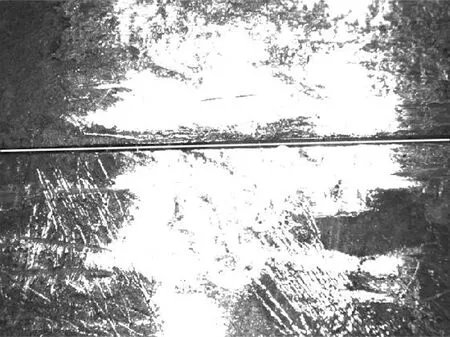

在提取焊缝特征前,必须对图像进行二值化处理[10]。二值化可将图像中的目标区域和背景区域进行分离,从而减少图像中的干扰。如图2所示,对于经过局部打磨的工件,部分背景区域与焊缝区域灰度值接近,直接对图像进行固定阈值二值化,不仅阈值不易选取,而且容易错将焊缝区域当成背景区域,丢失目标信息,也容易将背景区域当成焊缝区域,导致后续处理更加复杂甚至误判。固定阈值二值化图像如图3a所示。从图中可看出,固定阈值二值化误将部分背景区域当成目标区域,使得目标区域难以提取。为克服上述干扰,文中采用局部自适应二值化处理,即根据像素的邻域块的灰度值来确定该像素位置上的二值化阈值。局部自适应二值化阈值的计算原理为:

(1)

式中:i,j分别为图像的行和列变量;f(i,j)为图像第i行第j列的灰度值;K确定所选邻域块的大小;C为常量;T为所求取的阈值;m,n分别为图像的行和列位置。

图2 局部打磨对接焊缝

用上述局部自适应阈值公式进行二值化处理,选取K=15,C=30,得到二值化图像如图3b所示。从图中可看出,局部自适应阈值二值化能很好地将焊缝区域与干扰区域进行分离,为后续焊缝区域的提取提供了基础。

1.2 基于区域连通滤波的焊缝区域提取

焊接起始点作为整个焊接过程的基准值,其定位的精度直接影响焊缝跟踪的精度。而焊缝区域提取是焊缝图像处理中的重要步骤,在焊前搜索焊接起始位置时显得尤为重要。焊缝图像经过自适应二值化预处理后分开成若干区域,包括焊缝区域和干扰区域。其中,干扰区域主要是由反射、打磨及工件表面暗斑等引起的。通过分析这些干扰区域可发现,其区域大小及形状特征与焊缝区域有较大差别。因此,可以通过连通域分析得到各连通区域的大小和形状特征参数,根据对接焊缝具有的焊缝宽度窄、直线型等特点,进行区域连通滤波可快速、有效地滤除干扰区域,得到焊缝区域。

图3 二值化后的焊缝图像

连通域常见的邻接关系有4邻接和8邻接,文中考虑4邻接连通域。区域连通检测步骤为:①第一次扫描,访问二值图像中像素f(i,j),如果某个像素f(i,j)=1且4邻域像素都为0,则赋予一个新的label,即label++,f(i,j) =label;②如果某个像素 f(i,j)=1且4邻域内有像素值不为0,则将邻域中最小label赋给f(i,j);③记录下邻域中有多个像素f(i,j)=1的各个label之间的相等关系,即这些不同label值同属一个连通区域;④第二次扫描,如果像素f(i,j)>1,找到与label=f(i,j)同属相等关系的最小label值,赋给f(i,j);⑤扫描完成后,图像中具有相同label值的像素就组成了同一个连通区域。

对二值化处理后的图像按上述步骤进行区域连通检测,再对各连通域进行边界矩形提取,可得到包含各个连通域的最小矩形及其形状参数。通过图像分析所获得的形状描述可以用于目标识别[11]。

从图3b中可看出,二值化后图像存在很多小面积区域,这是由于工件表面的暗斑产生的。这些干扰区域的面积与焊缝区域面积相差很大,因此可设定连通区域面积阈值来滤除这些小面积干扰区域。第1次区域连通滤波,滤除干扰后图像如图4所示。

图4 第1次区域连通滤波图像

由图4可见,通过上述滤波后,小面积干扰区域均已滤除,剩下的是由于打磨引起的大面积干扰区域。这些干扰区域没有任何形状规则,而对接焊缝是直线且宽度很窄,其边界矩形的宽长比很小。因此,对各连通域的边界矩形求取宽长比值,则可滤除与焊缝中心区域形状相差较大的区域。各连通区域宽长比值与区域面积关系如图5所示。

图5 区域面积与宽长比关系图

从图5可看出,各连通区域中,焊缝区域的宽长比最小,且比值与其它区域相差较大。通过设定合理宽长比阈值可有效地滤除干扰区域。第2次区域连通滤波后的图像如图6所示,此时干扰区域被完全滤除,焊缝区域被有效地提取出来。

1.3 焊缝中心线提取

对于没有点固点存在的焊缝图像,经过区域连通滤波后,各干扰区域均已滤除,仅剩下焊缝区域,如图6所示。对区域连通滤波后的图像按列扫描,利用灰度重心法求取每一列的焊缝中心。其原理为:

图6 第2次区域连通滤波图像

(2)

式中:i,j分别为图像的列和行; g(i)为每一列焊缝中心所在位置;N为f(i,j)≠0的个数;f(i,j)为图像中第i列第j行的灰度值(取值为0或1);n为图像的总行数。

对求取的焊缝中心用最小二乘法进行直线拟合,拟合后的焊缝中心线如图7所示。

图7 没有点固点拟合的焊缝中心线

对于存在如图1a所示的有点固点且工件表面存在较多暗斑的焊缝,先采用区域连通滤波与Hough直线变换相结合,来滤除点固点干扰,然后用最小二乘滤波拟合焊缝中心线。

由于Hough变换需要进行坐标转换,直接对焊缝区域进行Hough变换,会耗时较长。为减少Hough变换运算时间,首先利用公式(2)对焊缝区域进行单像素化。再对单像素化后的焊缝区域进行Hough直线变换,检测到若干条直线段,选择最长线段上的点进行最小二乘直线拟合,拟合的直线即为所求取的焊缝中心线,如图8所示。

图8 有点固点拟合的焊缝中心线

2 试验效果

(1)分别对不锈钢、打磨与不打磨的碳钢进行焊缝跟踪试验。薄板焊缝宽度约为0.5 mm,长度1 080 mm,每隔20 mm进行抽样计算焊缝跟踪精度,使用同一套设备对相同的焊缝进行跟踪试验,重复试验20次得到焊缝跟踪精度随跟踪长度的变化曲线如图9所示。从试验结果可以看出,文中所提出的算法对不锈钢和打磨前后的碳钢均适应,且跟踪偏差能够维持在±0.3 mm以内。

图9 焊缝跟踪试验结果

(2)为验证所设计图像处理算法实际应用效果,在成都艾格科技有限责任公司搭建的集装箱薄板自动化组焊试验平台上进行了大量的薄板对接焊接试验,结果表明,文中所设计的图像处理算法能够有效克服弧光干扰,跟踪速度和精度满足工程应用要求。

3 结 论

提出了一种针对于工件表面局部打磨,有点固点干扰的对接、搭接焊缝视觉跟踪方法。首先采用自适应阈值二值化可有效分离干扰区域与焊缝区域。然后通过区域连通滤波,根据各区域面积大小及薄板焊缝宽度窄、直线型的形态学特征,有效排除了打磨带来的干扰。用区域连通滤波与Hough直线变换相结合有效消除了点固点干扰。相关试验表明,该算法适应性强、精度高,能准确找到焊接的起始位置,可满足相关企业集装箱薄板对接焊缝的自动焊接要求。

[1] 吴 林,陈善本. 智能化焊接技术[M]. 北京: 国防工业出版社,2000.

[2] 陈 强,孙振国. 计算机视觉传感技术在焊接中的应用[J]. 焊接学报,2001,22(1):83-90.

[3] 宋天虎. 转型升级——现代焊接制造的发展趋势[J]. 焊接,2013(7):10-13.

[4] Muhammad J,Altun H,AboSerie E. Welding seam profiling techniques based on active vision sensing for intelligent robotic welding[J]. International Journal of Advanced Manufacturing Technology,2016:1-19.

[5] Chen H,Liu K,Xing G,et al. A robust visual servo control system for narrow seam double head welding robot[J]. International Journal of Advanced Manufacturing Technology,2014,71:1849-1860.

[6] 何银水,张 华.水下焊接中无弧V形焊缝的识别[J]. 焊接,2006(2):39-43.

[7] 方灶军,鄢治国,徐 德. 集装箱薄板的对接焊缝视觉跟踪系统[J]. 上海交通大学学报,2008,42(11):80-83.

[8] 莫胜撼,喻宁娜,梁广瑞,等. 基于结构光无坡口对接焊缝图像实时处理研究[J]. 焊接技术,2009,38(9):14-18.

[9] 张伯奇,郑 军,潘际銮. 基于视觉检测的对接焊缝跟踪方法[J]. 电焊机,2010,40(12):15-18.

[10] 喻宁娜,莫胜撼,戴建树. 基于激光视觉传感的焊缝图像阈值分割法研究[J]. 焊接,2015(5):21-24.

[11] 郭振民,陈善本,吴 林,等. 数字图像处理技术在弧焊机器人视觉伺服系统中的应用[J]. 机器人,2001,23(7):698-711.

2016-08-21

国家自然科学基金资助项目(51475259)

TG409

欧志辉,1989年出生,硕士研究生。研究方向为基于视觉的焊缝跟踪与检测。