天然气净化厂含硫尾气处理自主技术成功应用

游 龙 蒲远洋 肖秋涛 程 林 杜通林

中国石油集团工程设计有限责任公司西南分公司, 四川 成都 610041

天然气净化厂含硫尾气处理自主技术成功应用

游 龙 蒲远洋 肖秋涛 程 林 杜通林

中国石油集团工程设计有限责任公司西南分公司, 四川 成都 610041

随着国家环保要求的日趋严格,单一的克劳斯硫黄回收工艺已无法满足天然气净化厂尾气达标排放的要求。某厂采用硫黄回收及尾气处理的联合工艺,提高总硫回收率,有效降低SO2排放浓度,实现了尾气的达标排放。尾气处理装置自投运以来,运行状况良好,SO2排放浓度远远低于现行和即将实施的环保标准。尾气处理工艺技术的自主化应用,消除了对国际工程公司的技术依赖,对天然气净化厂的节能减排具有指导意义。

硫黄回收;尾气处理;排放浓度;环保;自主技术

0 前言

1996年4月12日中国发布了GB 16297-1996《大气污染物综合排放标准》,并于1997年1月1日起实施。该标准的颁布实施为促进中国大气污染控制和防治起到了积极、重要的作用,标准规定了SO2排放浓度限值:新源为960 mg/m3,现源为1 200 mg/m3,同时还按不同排气筒高度限定了最高允许排放速率[1-2]。

由于没有针对天然气净化行业的专项标准,按照国家规定,天然气净化厂应执行GB 16297-1996《大气污染物综合排放标准》。考虑到天然气作为一种清洁能源,天然气净化厂脱硫尾气排放SO2具有排放量小、浓度高、治理难度大、费用高等特点。国家环境保护总局环函[1999]48号要求:天然气净化厂SO2污染物排放应作为特殊污染源,应制订相应的行业污染物排放标准进行控制;在行业污染物排放标准未出台前,同意天然气净化厂脱硫尾气排放SO2暂按GB 16297-1996《大气污染物综合排放标准》中的最高允许排放速率指标进行控制(100 m烟囱对应SO2排放限值为170 kg/h),并尽可能考虑SO2的综合利用。

随着社会的不断发展,人类对自身赖以生存的自然环境的保护意识越来越强,保护人类生存环境,提高环境空气质量已成为十分艰巨而紧迫的任务[3]。因此,国家对天然气净化厂污染物排放的环保要求也日趋严格,相关标准即将实施。《天然气净化厂大气污染物排放标准》二次征求意见稿规定,新建净化厂尾气灼烧炉烟气SO2排放浓度限值为500 mg/m3[4],现有净化厂尾气灼烧炉烟气SO2排放浓度限值为1 000 mg/m3;《陆上石油天然气开采工业污染物排放标准》征求意见稿规定,现有、新建净化厂大于200 t/d装置规定总硫回收率大于99.8 %,小于200 t/d装置规定总硫回收率大于99.2 %。目前国内已建净化装置硫收率大多在93 %~99.25 %,SO2排放浓度在2 204~15 400 mg/m3[5]。为适应新的环保要求,采用尾气处理技术,降低天然气净化装置尾气中SO2的排放浓度势在必行[6]。

1 国内外工艺现状

常规克劳斯工艺的硫回收率通常只能达到93 %~97 %;MCRC法、CBA法、CPS法等低温克劳斯类工艺硫回收率也只能达到99.0 %~99.25 %。因此,单一的克劳斯硫黄回收工艺已无法满足天然气净化厂尾气达标排放的要求。为提高硫回收率,目前国内外比较常见的尾气处理工艺有标准还原吸收工艺、Cansolv工艺、SOP制酸工艺及烟气脱硫工艺,但后三种工艺主要存在以下缺点:

1)Cansolv工艺的SO2脱除效率受尾气中H2S含量影响较大;生产过程中会产生含SO2的酸性污水,需要处理;溶剂为专利溶剂,价格昂贵。

2)SOP制酸工艺在国内天然气净化厂还没有应用先例;工艺介质腐蚀性强,部分设备、管道采用了非金属材料;产品硫酸为强酸,储存、运输均有一定风险。

3)烟气脱硫工艺生产运行中生成的固废物多,难以有效处理,不太适合天然气净化厂清洁生产的工况。

因此,对于规模大、有效益的净化厂,建议选用技术成熟可靠、操作稳定、应用最为广泛的标准还原吸收工艺。

2 自主专利技术原理

为适应新的环保要求,进一步降低SO2排放量,中国石油集团工程设计有限责任公司西南分公司(以下简称CPE西南分公司)在消化、吸收国际同类工艺的基础上,研发出具有自主知识产权的“综合制氢的硫黄回收及尾气处理联合工艺”(专利号:ZL 201410217288.8)。

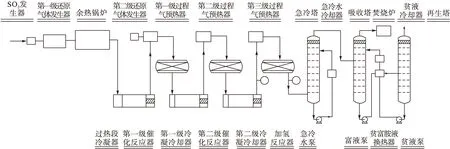

“综合制氢的硫黄回收及尾气处理联合工艺”是酸性气田天然气净化处理的关键配套技术,属于克劳斯硫黄回收与还原吸收类尾气处理相结合的联合工艺,该工艺总硫收率可达99.92 % 以上,与国际同类工艺相比,具有投资省、硫黄收率高、能耗低、SO2等污染物排放少、适应性强等优点,工艺流程详见图1。

图1 “综合制氢的硫黄回收及尾气处理联合工艺”流程图

根据现行环保标准要求,本工艺适用于潜硫在200 t/d以上、尾气流量大、SO2含量高的尾气处理[7],具有以下创新点:

1)加氢还原反应所需的氢源全由装置内部产生,保证了氢气质量的稳定性,避免了外来氢气中的烃可能造成H2S脱除区吸收塔严重发泡的影响,更有利于获得较高的总硫回收率[8]。

2)为完全还原过程气中的硫化物,特别设置功能复合的两级还原气体发生器,共同确保加氢反应过程中氢气过剩量>50 %,防止SO2穿透[9-10]。

3)第一级还原气体发生器同时进行H2S和SO2生成单质硫的高温克劳斯反应和H2S高温裂解生成H2的反应,通过调整酸气与空气的比例,保证H2S/SO2比值为2~4,即可减少SO2发生器中SO2的生成量,从而保证足够的过程H2量[11]。采用H2S/SO2高比率运行,有助于减轻上游装置工况波动带来的影响,使整个装置的操作较为平稳,更易实现99.92 % 总硫回收率[12]。

4)硫黄回收一级再热采用燃料气再热,同时利用该再热炉产生还原气,即可保证反应器的出口温度在320~340℃,有利于提高COS和CS2水解率,也有利于硫黄回收装置在开工时快速升温和停工快速除硫[13-14]。

3 工程实践

某天然气净化厂总处理规模为3 000×104m3/d,硫黄产量为420 t/d。为适应即将实施的环保新标准,采用中国石油硫黄回收专利技术——“综合制氢的硫黄回收及尾气处理联合工艺”,2015年10月工程投料试生产一次性成功,经过长时间的实际运行,硫黄回收及尾气处理联合装置生产平稳正常,总硫回收率稳定达到99.9 % 以上,设计水平达到了国际先进水平。与同类引进技术相比,尾气中SO2的排放减少140 t/a,可节省工程投资 5 000 万元,每年装置可节约操作成本1 460万元,取得了很好的社会环保效益及经济效益[15]。硫黄回收及尾气处理联合装置现场运行情况汇总见表1~2。

4 自主技术工业化优势

与同类引进技术相比[16],“综合制氢的硫黄回收及尾气处理联合工艺”在投资、工期、节能、污染物排放方面具有较强优势。

4.1 国产化、自主化

“综合制氢的硫黄回收及尾气处理联合工艺”充分消化吸收了各种还原吸收工艺的优点,技术成熟可靠,消除了对国内外其他工程公司的技术依赖,形成了中国石油具有自主知识产权的专利技术。

表1 硫黄回收及尾气处理联合装置回收单元现场运行情况汇总

装置酸气量/(m3·h-1)酸气压力/kPa酸气温度/℃酸气中H2S/(%)酸气中CO2/(%)酸气中C+1/(%)总空气量/(m3·h-1)反应炉温度/℃Ⅰ列362469.5434.7747.848.00.8542581068Ⅱ列381170.1535.2249.547.10.8645081071

表2 硫黄回收及尾气处理联合装置尾气单元现场运行情况汇总

装置SO2排放量/(kg·h-1)总空气量/(m3·h-1)烟囱尾气量/(m3·h-1)烟囱尾气中SO2/(mg·m-3)溶液循环量/(m3·h-1)贫液浓度㊞w㊣/(%)再生蒸汽量/(t·h-1)塔顶温度/℃塔底温度/℃Ⅰ列3.33350610620314.2122458.838115.2123.8Ⅱ列3.41356810891220.4118458.574114.8123.2

4.2 投资、工期

国内可独立完成基础设计和详细设计;设备、材料采购立足国内,仅部分关键设备和在线分析仪需引进;“综合制氢的硫黄回收及尾气处理联合工艺”消除了对国内外其他工程公司的技术依赖,且设计周期可控,不受制于人;相比同类引进工艺技术,15年操作成本和可比投资较省[17]。

4.3 节能

自主化尾气处理技术采用了一系列节能措施[18],能耗得到有效降低,每处理1×104m3原料天然气耗能为8 299.3 MJ。

1)通过调整酸气与空气的比例,保证H2S/SO2比值为2~4,减少过程气量,降低急冷水及胺液循环量,最终降低装置水、电、蒸汽等公用工程耗量。以某天然气净化厂为例,累计节能141 712 GJ/a,折合燃料气约398×104m3/a。

2)采用低温加氢还原,适当降低硫黄回收装置的配风量,提高硫黄回收装置出口尾气中还原气量,确保尾气中的还原气量能满足尾气处理装置加氢反应的需要,在线炉仅起尾气进加氢反应器前的再热作用,燃料气采用等当量燃烧。以某天然气净化厂为例,相比于常规的次当量操作模式,节约燃料气88×104m3/a。

3)在加氢反应器出口设置余热锅炉,利用过程气的余热产生低压饱和蒸汽供装置使用,既回收了余热又降低了急冷塔的冷却负荷。以某天然气净化厂为例,可回收约1 437 kW的热量,按换热时间计算,折合节约燃料气约138×104m3/a。

4)设置尾气焚烧炉余热锅炉回收热量,为净化厂“节能减排”重要措施之一。以某天然气净化厂为例,焚烧炉烟道气温度约600 ℃,流量约1 215 kmol/h,焚烧炉烟道气温度由600 ℃降至350 ℃,能提供约3 162 kW的热量,按换热时间计算,折合节约燃料气323×104m3/a。

4.4 污染物排放

“综合制氢的硫黄回收及尾气处理联合工艺”本身就是一个环保技术,可使净化装置的总硫回收率达到99.9 %,进一步降低净化厂SO2排放浓度。以某天然气净化厂为例,装置自投产以来运行平稳,净化装置的总硫回收稳定达到99.9 % 以上,SO2排放浓度至 350 mg/m3以下。与同类技术比较,硫黄回收率更高,取得较好的社会环保效益。硫黄回收及尾气处理联合装置SO2现场排放浓度与新标准要求对比见图2。

图2 硫黄回收及尾气处理联合装置SO2现场排放浓度与新标准要求对比注:新标准1为《陆上石油天然气开采工业污染物排放标准》新标准2为《天然气净化厂大气污染物排放标准》

5 结论

“综合制氢的硫黄回收及尾气处理联合工艺”为CPE西南分公司自主研发技术,在国内外处于先进行列,填补了中国石油的技术空白,消除了对国际大型工程公司的技术依赖,打破了其在该领域的垄断地位,提升了酸性气田天然气净化处理工艺的水平,对天然气净化厂的节能减排具有指导意义。

“综合制氢的硫黄回收及尾气处理联合工艺”目前已成功应用,借助在国内工程树立的良好口碑,依靠不容质疑的实力,预计竞争优势上扬,市场前景看好。

[1] 蒲远洋,诸 林,杜通林.亚露点硫黄回收及尾气处理新进展[J].天然气与石油,2006,24(1):42-46. Pu Yuanyang, Zhu Lin, Du Tonglin. New Development of SDP Sulfur Recovery and Tail Gas Treatment [J]. Natural Gas and Oil, 2006, 24 (1): 42-46.

[2] 张有军,王 军,魏庆革,等.克劳斯及斯科特装置的操作经验[J].天然气与石油化工,2006,35(5):385-388. Zhang Youjun, Wang Jun, Wei Qingge. Operation Summarization for Claus and SCOT Units [J]. Chemical Engineering of Oil & Gas, 2006, 35 (5): 385-388.

[3] 陈运强.含硫天然气净化厂尾气达标排放的工艺路线选择[J].天然气与石油,1999,17(2):11-15. Chen Yunqiang. Selection of Qualified Tail Gas Venting Process in Acid Gas Purification Plant [J]. Natural Gas and Oil, 1999, 17 (2): 11-15.

[4] 陈赓良,李 劲.对降低尾气处理装置SO2排放的认识和建议[J].石油与天然气化工,2014,43(3):217-222. Chen Gengliang, Li Jin. Review and Suggestions on Reducing SO2Emission Concentration of Tail Gas Treatment Unit [J]. Chemical Engineering of Oil and Gas, 2014, 43 (3): 217-222.

[5] 温崇荣,李 洋.天然气净化硫回收技术发展现状与展望[J].天然气工业,2009,29(3):95-97. Wen Chongrong, Li Yang. Status Quo and Prospect of Sulfur Recovery Technologies in the Field of Natural Gas Purification [J]. Natural Gas Industry, 2009, 29 (3): 95-97.

[6] 金 洲.降低硫黄回收装置烟气中SO2排放问题探讨[J].石油与天然气化工,2012,41(5):473-478. Jin Zhou. Study on Reducing SO2Emissions of the Tail Gas from Sulfur Recovery Unit [J]. Chemical Engineering of Oil and Gas, 2012, 41 (5): 473-478.

[7] 肖秋涛,刘家洪.CPS硫黄回收工艺的工程实践[J].天然气与石油,2011,29(6):24-26. Xiao Qiutao, Liu Jiahong. Engineering Practice and Preliminary Analysis of CPS Sulfur Recovery Process [J]. Natural Gas and Oil, 2011, 29 (6): 24-26.

[8] 肖秋涛,陈 明,刘家洪.超级克劳斯(SuperClaus)工艺的工程实践及初步剖析[J].天然气与石油,2005,23(3):55-58. Xiao Qiutao, Chen Ming, Liu Jiahong. Engineering Practice of SuperClaus Technique and Analysis on It [J]. Natural Gas and Oil, 2005, 23 (3): 55-58.

[9] 常宏岗,游国庆,陈昌介,等.川渝地区硫黄回收工艺应用现状与改进措施[J].西南石油大学学报(自然科学版),2011,33(1):156-160. Chang Honggang, You Guoqing, Chen Changjie, et al. Application Status and Improvement Measures of the Sulfur Recovery Technology in Sichuan and Chongqing [J]. Journal of Southwest Petroleum University (Science & Technology Edition), 2011, 33 (1): 156-160.

[10] 陈赓良.克劳斯法硫黄回收工艺技术发展评述[J].天然气与石油,2013,31(4):23-28. Chen Gengliang. Review on Development of Claus Process Used for Sulfur Recovery [J]. Natural Gas and Oil, 2013, 31 (4): 23-28.

[11] 马 涛,李铁军.硫黄回收工艺中自产氢的控制和利用[J].齐鲁石油化工,2014,42(4):294-297. Ma Tao, Li Tiejun. Control and Utilization of Self-Prodution Hydrogen in Sulfide Recovery Process [J]. Qilu Petrochemical Technology, 2014, 42 (4): 294-297.

[12] 颜廷昭,徐 荣.低温克劳斯硫回收及尾气处理技术进展[J].天然气与石油,2002,20(2):40-42. Yan Tingzhao, Xu Rong. Technical Progress of Low Temperature Clause Sulfur Recovery and Tail Gas Treatment [J]. Natural Gas and Oil, 2002, 20 (2): 40-42.

[13] 万义秀,吴 荣,倪 伟,等.重庆天然气净化总厂硫黄回收及尾气处理装置运行概况[J].石油与天然气化工,2006,35(4):333-336. Wan Yixiu, Wu Rong, Ni Wei, et al. Operation Summary of the Sulfur Recovery and Tail Gas Treating Units in Chongqing Natural Gas Purification Plant General [J]. Chemical Engineering of Oil and Gas, 2006, 35 (4): 333-336.

[14] 曹生伟,夏 莉,术阿杰,等.普光净化厂尾气处理装置运行优化[J].石油与天然气化工,2012,41(3):281-284. Cao Shengwei, Xia Li, Shu Ajie, et al. Operation Opitimization of Tail Gas Treatment Unit in Puguang Natural Gas Purification [J]. Chemical Engineering of Oil and Gas, 2012, 41 (3): 281-284.

[15] 李法璋,胡 鸿,李 洋.节能降耗的低温SCOT工艺[J].天然气工业,2009,29(3):98-100. Li Fazhang, Hu Hong, Li Yang. Low-temperature SCOT Technology with Advantage of Saving Energy and Reducing Consumption [J]. Natural Gas Industry, 2009, 29 (3): 98-100.

[16] 郑钦城,牟银慧,陈喜洁.硫黄回收尾气加氢反应活性下降的原因分析及采取的措施[J].石油炼制与化工,2015,46(7):52-56. Zheng Qincheng, Mu Yinhui, Chen Xijie. Analysis of Activity Decline of Tail Gas Hydrogenation Catalyst in Sulfur Recovery System and Countmeasures [J]. Petroleum Processing and Petrochemicals, 2015, 46 (7): 52-56.

[17] 周 璇,刘 棋,魏志强,等.高含硫气田天然气处理工艺的研究[J].天然气与石油,2013,31(2):43-46. Zhou Xuan, Liu Qi, Wei Zhiqiang, et al. Study on Natural Gas Processing Technology for High Sour Gas Field [J]. Natural Gas and Oil, 2013, 31 (2): 43-46.

[18] 刘家洪,杨晓秋,陈 明,等.高含硫天然气净化厂节能措施探讨[J].天然气与石油,2007,25(5):40-44. Liu Jiahong, Yang Xiaoqiu, Chen Ming, et al. Discussions on Energy-saving Measures for High Sour Natural Gas Purification Plant [J]. Natural Gas and Oil, 2007, 25 (5): 40-44.

2015-12-30

中国石油天然气集团公司安岳气田磨溪区块龙王庙组气藏60×108m3/a开发地面工程(S 2013-015 E)

游 龙(1987-),男,四川渠县人,工程师,硕士,主要从事天然气净化技术的研究和设计工作。

10.3969/j.issn.1006-5539.2016.01.003