稠油集输系统生产运行优化研究

蒲 鹤

中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266000

稠油集输系统生产运行优化研究

蒲 鹤

中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266000

稠油中的胶质、沥青等含量高,具有黏度高、含蜡量高、易凝固等特点,开采难度较大。随着油田的不断深入开发,现有稠油集输系统中的外输泵、加热炉等设备的工艺参数与设计参数差别较大,造成实际工况偏离设计工况,导致稠油集输系统运行效率大大降低。以稠油地面集输系统为研究对象,以生产运行费用最小为目标函数,以稠油进站温度、进站压力、掺稀比、介质流量等作为约束条件,建立稠油掺稀降黏生产运行参数优化数学模型,并根据模型特点,利用lingo软件进行编程求解优化数学模型。利用优化数学模型对稠油集输系统生产运行参数进行优化,与优化前相比,节约费用7.438%。

稠油;掺稀降黏;运行参数优化;多目标函数

0 前言

目前,我国西部油田多为稠油区块,油藏埋藏深、油品黏度大、油水密度差小,一般采用掺稀降黏工艺进行稠油开采。随着油田的后续不断开发,部分单井采出液产量下降,产出液的持液率、含砂率、原油物性等参数与设计参数差别较大,造成集输系统实际工况偏离设计工况,导致集输系统的运行效率大大降低。因此,需要分析区块地面集输系统在不同开发阶段的适应性,确定最优工艺参数,提高稠油开采的经济效益[1-5]。

1 稠油集输系统

稠油采油区块一般采用“单井—计转站—联合站”的三级布站模式,见图1。联合站将掺稀用油输送至计转站,经过站内加热加压后输送至单井进行井筒掺稀;单井采出液从井筒采出之后,经过井口加热炉加热升温后进入计转站;计转站接收所辖单井采出液,进站采出液在计转站内进行油气分离,站内一部分加热炉加热进站采出液,另一部分加热炉对联合站输送过来的掺稀用油进行加热;站内双螺杆外输泵对进站原油增压外输至联合站,站内高压柱塞泵对加热后的稀油增压输送至所辖单井进行井筒掺稀降黏[6-10]。

图1 稠油区块三级布站模式

以某油田稠油区块地面集输系统作为研究对象,该稠油区块包括69口单井,5座计转站及1座联合站。为了对目前稠油集输系统的工艺参数进行优化,将稠油集输系统总体运行成本作为目标函数,实现在地面稠油集输系统运行成本最低的情况下,对加热炉出口温度、外输泵出口压力、掺稀系统掺稀量等参数进行优化,目标函数中的多个目标都能达到最优化[11-15]。

2 稠油集输系统运行优化

2.1 建立目标函数

稠油区块地面集输系统中主要的能耗设备是输油泵和加热炉,加热炉包括单井井口加热炉、站内加热炉(站内采出液加热炉、站内稀油加热炉);输油泵包括站内稠油双螺杆泵外输泵、稀油高压柱塞泵。地面稠油集输系统生产运行费用主要包括加热炉的热力能耗费用和各类输油泵的动力能耗费用,另外还需要考虑联合站提供的稀油成本。

综上所述,得到稠油集输系统总体生产成本计算公式:稠油集输系统总体生产成本=动力能耗成本+热力能耗成本+稀油成本。根据总体生产成本公式,建立目标函数:

(1)

式中:F为地面稠油集输系统总体生产成本,元;ti为每口单井井口加热炉的出口温度,℃;t0为每口单井井口加热炉的进口温度,℃;fi为每口单井的实际处理液量,t;C为加热原油比热容,J/(kg· ℃);ag为天然气价格,元/m3;ηl为每台加热炉的运行效率,%;QDW为天然气基位发热值,J;Tj为站内加热炉的出口温度,℃;tz为站内加热炉的进口温度,℃;Zj为各站场原油处理总量,t;η2为站内加热炉的运行效率,%;pj为站内双螺杆外输泵的出口压力,MPa;pz为站内双螺杆外输泵的进口压力,MPa;ad为每度电的价格,元/度;ρ为外输原油密度,kg/m3;η3为站内双螺杆外输泵机组泵效率,%;η4为站内双螺杆外输泵机组电机效率,%;R为电能折算系数,3 600 kJ/(kW·h);pg为站内高压掺稀泵的出口压力,MPa;p0为站内高压掺稀泵的进口压力,MPa;Qj为各站场原油处理总量,t;r为掺稀比(掺稀用油量与产出稠油量的比值);η5为站内高压掺稀泵机组泵效率,%;η6为站内高压掺稀泵机组电机效率,%;ax为稀油与稠油的差价,元/t。

2.2 约束条件

稠油地面集输系统目标函数的主要约束条件为井口加热炉出口温度约束、原油进站温度约束、原油进站压力约束、稠油掺稀比约束、生产运行参数约束。

2.2.1 单井温度约束条件

原油采出液从单井采出后经井口加热炉加热进入管道输送至计转站,沿线输送过程中,原油通过管壁、保温层、防腐层等向周围土壤传热,为防止稠油输送过程中不发生凝固,保证原油顺利进入站场,要求稠油进站温度不低于45 ℃[16-19],加热炉出口温度约束不等式如下(输送过程中忽略油品与管道的摩擦生热):

(2)

式中:ti为每口单井井口加热炉的出口温度,℃;T为环境温度,℃;Di为输油管管径,m;Li为沿程长度,m;fi为单井采出量,kg;C为原油平均比热容,J/(kg· ℃);K为总传热系数,W/(m2· ℃)。

2.2.2 站场温度约束条件

与单井至站场进站温度约束同理,计转站输送至联合站的稠油进站温度也要求不低于45 ℃,站场温度约束不等式如下:

(3)

式中:Tj为站内加热炉的出口温度,℃;T为环境温度,℃;Di为输油管管径,m;Li为沿程长度,m;Zj为各站场原油处理总量,t;C为原油平均比热容,J/(kg· ℃);K为总传热系数,W/(m2· ℃)。

2.2.3 外输泵出口压力约束

为保证原油顺利进站,上一级外输泵提供的压能应大于稠油沿程阻力损失与稠油最低进站压力之和,站场压力约束不等式如下:

Δp=p0-pz>0.2

(4)

式中:Δp为沿程压力差,MPa;p0为前站双螺杆外输泵出口压力,MPa;pz为下游相邻站站内双螺杆外输泵的进口压力,MPa。

2.2.4 掺稀比约束

井筒掺稀降黏是为了保证稠油顺利输送到联合站进行集中处理,掺入稀油量越多,稠油输送效果越好。考虑稀油的成本问题,不可能无限制向稠油中加入稀油,为了保证掺稀比符合塔河油田现场实际情况,应对掺稀比进行控制,使其在合理的范围内变化。掺稀比约束不等式如下:

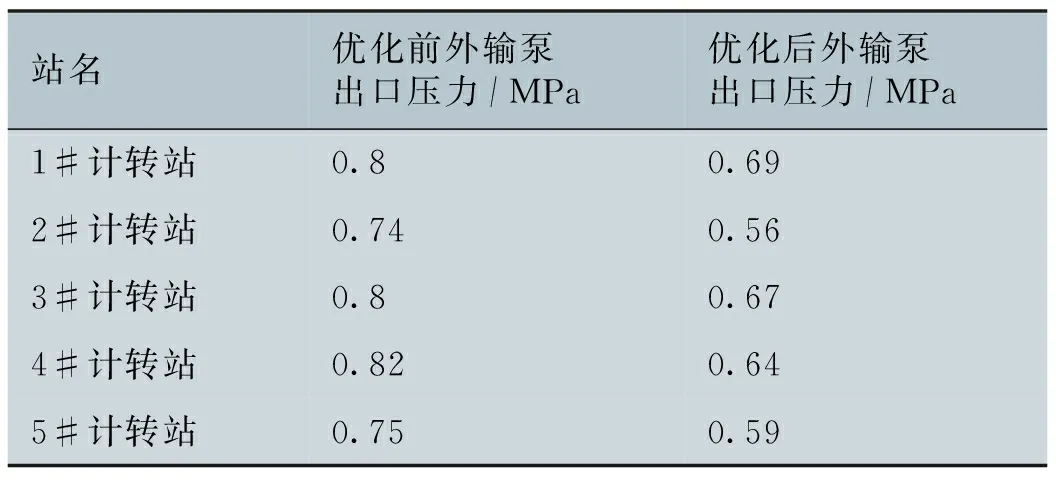

0.2 (5) 式中:r为掺稀比例。 2.3 优化模型求解 该优化模型属于多目标数学优化,且为非线性数学规划问题,选用lingo优化软件,将优化模型在软件内进行编程逐步求解优化结果[20-21]。根据优化模型的结构特点进行求解。 求解过程:给出迭代初始数值;运用极小法循环求解优化模型;判断优化结果是否收敛,否则需要继续进行迭代,直至结果收敛为止。 优化前后的加热炉出口温度、外输泵出口压力及掺稀比见表1~3,稠油集输系统运行费用优化前后对比见表4。 表1 加热炉出口温度优化前后对比 站名优化前加热炉出口温度/℃优化后加热炉出口温度/℃1#计转站67652#计转站80723#计转站53484#计转站57495#计转站6554 表2 外输泵出口压力优化前后对比 站名优化前外输泵出口压力/MPa优化后外输泵出口压力/MPa1#计转站0.80.692#计转站0.740.563#计转站0.80.674#计转站0.820.645#计转站0.750.59 表3 部分单井掺稀比优化前后对比 站名优化前掺稀量/(t·d-1)优化前总处理液量/(t·d-1)优化后掺稀量/(t·d-1)优化后总处理液量/(t·d-1)1#计转站1288.71820.610641595.42#计转站1370.420631385.82078.63#计转站891.61305.4827.912424#计转站1185.917951218.31827.75#计转站585.5934.5698.21047.1 表4 集输系统运行费用优化前后对比 项目优化前费用/(元·d-1)优化后费用/(元·d-1)单井加热炉热力124675523站内加热炉热力18644716622站内外输泵的动力1361967站内高压掺稀泵的动力4278242123稀油56985017合计248755230252 从表4可得,优化前后费用节省18 503元,约7.438%。 利用lingo软件建立稠油掺稀降黏生产运行参数优化数学模型,稠油进站温度、进站压力、掺稀比、介质流量等作为约束条件,进行编程求解优化模型。优化结果,总能耗费用230 252元,系统节约费用 18 503 元,节能7.438%。充分说明此优化切实可行。针对油田集输系统进行优化时,要及时掌握当前的站场负荷运行情况、主要设备的实际运行参数及原油物性的分析参数,利用最新的生产数据进行有针对性的优化,提高系统整体运行效率,促进油田节能降耗发展。 [1] 王治红,肖惠兰,左 毅.开采与集输过程中稠油降黏技术研究进展[J].天然气与石油,2012,30(6):1-4. Wang Zhihong, Xiao Huilan, Zuo Yi. Research Progress of Viscosity Reducing Technology in Heavy Oil Production & Gathering and Transportation [J]. Natural Gas and Oil, 2012, 30 (6): 1-4. [2] 龚秋红,王洪松,孙 祥,等.八面河油田稠油掺水降黏集输技术[J].天然气与石油,2011,29(5):15-17. Gong Qiuhong, Wang Hongsong, Sun Xiang, et al. Viscosity Reduction of Heavy Oil Mixed with Sewage in Bamianhe Oilfield [J]. Natural Gas and Oil, 2011, 29 (5): 15-17. [3] 刘 扬,魏立新,李长林.油气集输系统拓扑布局优化的混合遗传算法[J].油气储运,2003,22(6):33-36. Liu Yang, Wei Lixin, Li Changlin. Topological Optimization of Oil-gas Gathering and Transforming System with Hybrid Algorithm [J]. Oil & Gas Storage and Transportation, 2003, 22 (6): 33-36. [4] 雷西娟,王鸿膺.稠油降黏输送方法[J].油气田地面工程,2002,21(5):37-38. Lei Xijuan, Wang Hongying. Viscosity Reducing Methods for Transportation of Heavy Oil [J]. Oil and Gas Field Surface Engineering, 2002, 21 (5): 37-38. [5] 孟振虎,陈毅忠,冷 枝.不同约束值变化对输油管道优化运行的影响[J].油气储运,2003,22(4):1-7. Meng Zhenhu, Chen Yizhong, Leng Zhi. Effect on Oil Transporting Optimization for Pipeline Caused by Wax Deposition and Various Constraint Values [J]. Oil & Gas Storage and Transportation, 2003, 22 (4): 1-7. [6] Wong P, Larson R. Optimization of Natural-Gas Pipeline Systems via Dynamic Programming [J]. Automatic Control, 1968, 13 (5): 475-481. [7] Sinha A K, Rao B V, Buschof C H. Nonlinear Optimization Model for Screening Multipurpose Reservoir Systems [J]. Journal of Water Resources Planning and Management, 1999, 13 (2): 7-8. [8] Percell P B, Ryan M J. Steady State Optimization of Gas Pipeline Network Operation [C]. Oklahoma: Pipeline Simulation Interest Group, 1987. [9] Just A. Existence Theorems and Galerkin Approximation for Non-linear Evolution Control Problems [J]. Optimization, 2003, 52 (3): 287-300. [10] Knonw I V. The Method of Multipliers for Nonlinearly Constrained Variational Inequalities [J]. Optimization, 2002, 51 (6): 907-926. [11] 周凤山,吴瑾光.稠油化学降粘技术研究进展[J].油田化学,2001,18(3):268-272. Zhou Fengshan, Wu Jinguang. Advances in Chemical Viscosity-reducing Methods and Techniques for Viscous Crude Oils [J]. Oilfield Chemistry, 2001, 18 (3): 268-272. [12] 尉小明,刘喜林,王卫东,等.稠油降粘方法概述[J].精细石油化工,2002,19(4):45-48. Wei Xiaoming, Liu Xilin, Wang Weidong, et al. Overview on Viscosity Reducing Methods of Heavy Oils [J]. Specialty Petrochemicals, 2002, 19 (4): 45-48. [13] 范晓娟,王 霞,陈玉祥,等.稠油化学降粘方法研究进展[J].化工时刊,2007,21(3):46-48. Fan Xiaojuan, Wang Xia, Chen Yuxiang, et al. Advances in Chemical Viscosity-reducing Methods [J]. Chemical Industry Times, 2007, 21 (3): 46-48. [14] 郑钦祥.稠油降粘技术及输送方法[J].油气田地面工程,2006,25(4):6-7. Zheng Qinxiang. Viscosity-reducing Techniques and Transportation Methods for Viscous Crude Oils [J]. Oil and Gas Field Surface Engineering, 2006, 25 (4): 6-7. [15] 敬加强,罗平亚,游万模.稠油特性及其输送技术研究[J].特种油气藏,2001,8(2):53-55. Jing Jiaqiang, Luo Pingya, You Wanmo. Research on Properties and Transportation Techniques for Viscous Crude Oils [J]. Special Oil and Gas Reservoirs, 2001, 8 (2): 53-55. [16] Xiao J J, Shoham O, Brill J P. A Comprehensive Mechanistic Model for Two Phase Flow in Pipeline [C]//Paper 20631 Presented at the 65thSPE Annual Technical Conference and Exhibition, 23-26 September 1990, New Orleans, LA, USA. New York: SPE, 1990. [17] Eaton B. A. The Predictions of Flow Pattern, Liquid Holdup and Pressure Losses Occurring During Continous Two-Phase in Horizontal Pipelines [J]. Journal of Petroleum Technology, 1967, (6): 815-923. [18] Taitel Y, Dukler A E. A Model for Predicting Flow Regime Transitions in Horizontal and Near Horizontal Flow [J]. Aiche Journal, 1976, 22 (1): 47-55. [19] Al-Kandari A H, Koleshwar V S. Overcoming Slugging Problems in a Long-distance Multiphase Crude Pipeline. [C]//Papar 56460 Presented at the 1999 SPE Annual Technical Conference and Exhibition, 3-6 October 1999, Houston, Texas, USA. New York: SPE, 1999. [20] Andrzej J. Exsitence Theorems and Galerkin Approximation for Non-linear Evolution Control Problems [J]. Optimization, 2003, 52 (3): 287-300. [21] Kalyanmoy D. Unveiling Innovative Design Principles by Means of Multiple Conflicting Objectives [J]. Engineering Optimization, 2003, 35 (5): 445-470. 2015-07-02 国家自然科学基金国际合作交流项目(512101105) 蒲 鹤(1988-),男,山东淄博人,工程师,硕士,主要从事加油站、加气站安全工作。 10.3969/j.issn.1006-5539.2016.01.009

3 结论