航空制造企业智慧物流系统的建设

邹国发,涂卫军,任卫安,万超,吴静青,苏亮,王再玉

(1.中航工业洪都,江西南昌330024;2.空军驻江西地区军事代表室,江西南昌330024)

航空制造企业智慧物流系统的建设

邹国发1,涂卫军2,任卫安1,万超1,吴静青1,苏亮1,王再玉1

(1.中航工业洪都,江西南昌330024;2.空军驻江西地区军事代表室,江西南昌330024)

随着计算机技术与智能技术的迅速发展与广泛应用,企业的信息化和自动化程度已成为影响企业效益的重要因素,工业制造也已经从2.0经历到3.0,而未来更是要求工业制造符合个性化服务和柔性化生产,以提高生产效益,达到工业4.0。本文从企业实际生产物流现状出发,介绍了生产物流规划的设计过程,采用先进的生产物流存储技术和配送技术,实现了智慧生产物流。

自动化仓储;AGV;智慧物流;网络技术

0 引言

物流管理是制造型企业保障生产、提高管理效率的重要环节。随着计算机技术与智能技术的迅速发展与广泛应用,企业的信息化和自动化程度已成为影响企业效益的重要因素,由于物流在挖掘企业利润空间方面起着日益重要的作用,现代物流已被称为企业的“第三利润源泉”。[1-3]自动化和信息化是现代化物流管理的发展趋势,随着信息技术不断发展,尤其是信息网络化和智能技术的应用,各类自动化仓储和运输设备应运而生,极大的解放了库房保管人员和一线技能人员,大大的提高了工作效率;同时,信息化系统能解决手工收集数据所带来的一系列问题,减少了信息采集和录入人员,提高了信息准确率和时效性。为了保证物流系统的连续和顺畅,需设计出科学合理的自动化物流总体方案。[4-7]

某公司准备建立国内一流的复合材料生产中心,生产规模不断扩大,产品发展有整体化的趋势,装配生产线日渐成熟。为了有效保障该公司的科研生产任务,物资供应的高效、流畅显得尤为重要。复合材料的生产特点决定了生产中涉及的工装、工具、原材料、成附件、备件等生产准备物资种类繁多,存储量巨大。但是,目前仓储物流管理方式明显阻碍了生产准备效率的进一步提高。为适应信息时代和现代化管理的需要,提高公司的信息化程度,依据目前和今后产品发展的特点以及生产流程为基础,使用先进的智能化仓储管理方法与技术,结合行业自身的生产特点,开发一套全新、高效、安全的“复合材料生产线自动化物流管理系统”,全面提升复合材料生产的物流管理水平,打造行业内一流的生产物流系统。完成辅助决策、全局管控、一体化营运的现代化物流管理的目标。

1 物流现状及建设目标

1.1 物流现状分析

目前复合材料生产的仓储形式为“静态存储”方式,物流管理落后,缺乏科学、系统、集中的仓储物流管理系统;同时缺乏科学有效的仓储设施和运输设备,这也阻碍了生产准备效率的进一步提高。主要存在问题:

1)工装、备件、原材料、工量器具等物料库存信息因统计不及时、账目信息不清楚,库房无法及时获得准确库存信息,造成管理难度大,从而影响生产进度。

2)企业的物流装备整体水平低下,主要靠人力来完成各种物流作业,作业效率低下、滞后并且出错率高。

3)企业物流设施布局规划不合理,厂内各种作业相互交叉、迁回运输、无效搬、倒等不合理的现象较为严重。

4)企业物流信息化程度较低。工装和物料的领用靠手工记录,人工录入的台账信息更新不及时,与生产计划不能完全匹配。所配备的信息系统也仅是针对某一局部功能,现代物流所需要的信息一体化功能,还无法完全实现。

1.2 建设目标

以企业目前和今后产品发展的特点及生产流程为基础,结合现代企业物资仓储、作业计划等硬件和软件系统,采用先进的自动化仓储物流技术、配送技术和集成管理系统,合理规划仓库设施,精心设计出符合生产需要的自动化仓储物流及配送系统,从而使航空城复合材料生产实现生产准备物资的自动仓储、自动配送,仓储信息集中管理和分析,缩短生产准备时间,提高生产效率,推进公司内部自动化仓储物流技术的发展,并为复合材料生产的数字化管理奠定基础。

为了完成自动化仓储物流系统建设的目标,需要对目前仓储管理工装、工量器具、样板、标准件、材料等存储物资,从长度、宽度、高度、重量、数量、频次等6个维度进行分析,通过数据分析进行归类,结合未来对存储物资的需求预测,规划设计出需求的仓库布局以及配送路线,以达到智能化物流的建设目标。

2 规划设计

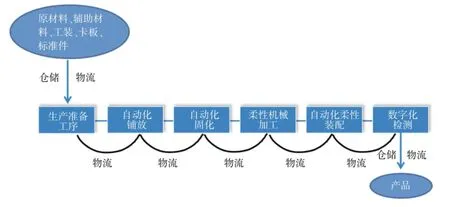

根据对存储物资的数据分析以及需求预测得出的存储单元总体设计,存储、配送和生产的总体布局如图1所示。

库区设置于厂房中部集中仓储,物料通过自动化配送方式进行配送。在各工段和净化间设置现场周转区,现场周转区为中转区,用来储存进入工段和工段作业结束待入库或操作的货物;再由现场周转区配送至加工工位,实现制造工序中物料点单式管理。

图1 仓储物流图

2.1 库区设计

整体方案包括冷库、立体库区、大型工装存储区、垂直升降柜区、橡胶品区、易燃易爆区、化学品区、废品区等库区。整个物流系统根据复合材料生产流程的特点,以及产品的特性,采用了立体库和平库相结合的方式,使用堆垛机、AGV、垂直升降柜、悬臂式货架、隔板式货架等设备,充分考虑设备的特性来完成设计需要。

立体库区:立体库区存储工装,也存放部分辅助材料,此类辅助材料尺寸较大,不适合存放于升降柜。使用堆垛机进行存取作业,高架库区存放的工装出库后采用AGV进行配送工装到工位。

大型工装存储区:采用就地堆放方式,存放大型工装,使用行吊和人工进行存取作业。

臂式货架区:靠近立体高架库区域采用4层悬臂式货架放置大型工装,考虑到横梁的宽度,存放梁型工装,使用叉车进行存取作业。

垂直升降柜库区:垂直升降柜采用标准的垂直升降柜设备,内放置样板、工具、辅助材料、设备备件、外来零件和标准件,采用垂直升降柜存储上述物料。

橡胶成品库、橡胶品库、易燃易爆库、化学品库、废品库分别放置橡胶成品、橡胶品、易燃易爆品、化学品、废品。采用隔板式货架和条形码技术进行存储作业。

自动冷库区:在冷库里建设自动堆垛机,实现原材料存储的自动化。

2.2 作业流程

复合材料制造工艺流程如图2,其中每个工序之间涉及的物资变化均通过“复合材料生产线仓储物流管理系统”进行管控,保证每一个工序物资需求的及时、准确。同时系统跟踪生产过程中的物资变化后的信息变化,构成一个数据库,通过信息库中的信息进行产品质量管控、生产调度安排。

1)入库流程

(1)在WMS系统中人工创建或者从上位导入收货单,作为入库业务的开始;

(2)操作人员手持RF终端,进入收货作业模块,根据仓储类型做不同入库作业,产生入库任务;

(3)如果为立体库区,则通过WCS调度输送机、堆垛机完成入库作业,如果为其它平库区,则到货位用手持RF终端扫描货位条码,核对入库信息以后,完成入库作业;

(4)整个收货单据所有如任务完成以后,完成收货单,同时上传上位系统;

(5)入库数据可以通过数据报表进行查询。

2)出库流程

(1)通过人工创建或者从上位系统导入形成出库订单;

(2)WMS根据出库物资所属区域以及出库货位分配算法分配货位,产生出库任务;

(3)如果为立库库区,产生的出库任务由WCS依次调度堆垛机、输送机和AGV完成出库配送任务,如果为平库区,则产生的出库任务由人工手持RF执行并完成出库任务;

(4)对于出库物资,如果需要拣选,则产生拣选任务,拣选剩余的物资通过余料回库任务回到仓库;

(5)出库订单所需物资出库配送完成以后,完成整个订单。

3)WCS与AGV通信调度

图2 制造工艺流程

WCS与AGV通信采用标准以太网接口Socket,AGV主控系统采用NT8000系统。控制流程如下:

WMS产生配送任务以后,将任务信息发送给WCS调度系统,WCS进行拆分,产生AGV搬运任务,同时,将任务发送给AGV控制系统NT8000,WCS与NT8000之间的通信协议采用握手原则,也就是说有发送,必须要有应答信息。主要过程分为以下几步:

(1)1NT8000接收到WCS任务后,进入任务队列,产生任务指令号index,同时反馈给WCS;

(2)NT8000分配空闲小车,反馈指令已经开始执行;

(3)整个AGV执行指令主要包括开始取货、取货完成、开始放货、放货完成等;

(4)小车在执行任务、空闲状态或者在充电状态下实时反馈小车本体状态给WCS/WMS系统。

以上为WCS与AGV的通信控制方式,与堆垛机的控制流程基本类似。

2.3 信息系统设计

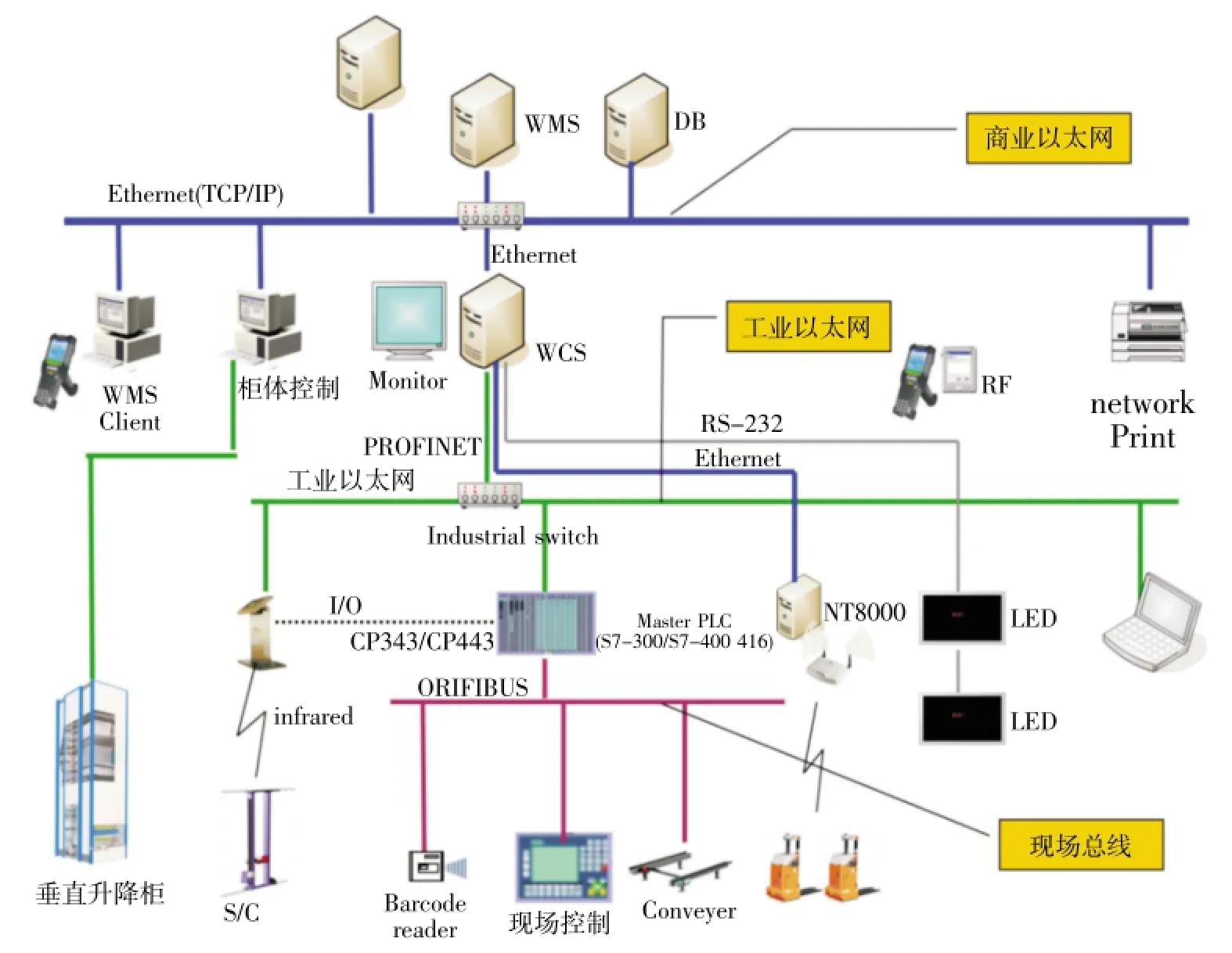

信息系统网络见图3。

“复合材料生产线仓储物流管理系统”设计涉及企业级、工厂级和现场级网络,MES(生产制造执行系统)为企业级;WMS(仓库管理系统)属于工厂级,包括双机热备和数据库,以及现场级监控;WCS/ PLC属于现场级,包括传感器、I/O,数据采集器(二维码)、LED、激光导引小车(AGV)、堆垛机等。

ERP管理订单,根据订单产生主生产计划,MES根据ERP计划进行排产,产生明细生产计划,WMS根据出库计划,通过波次计算,分配仓库货位,产生出库任务发送给WCS,WCS根据出库任务解析成设备语言,调度出库物流设备如堆垛机、输送机和AGV有序执行出库作业,配送到车间。系统实现物流的运作集成。采用此系统实现货物的上架、存储、盘点、物流配送等业务操作管理。

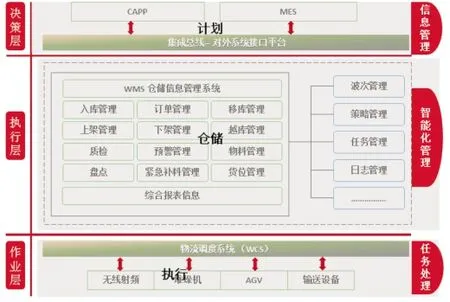

系统信息流见图4。

1)质检:用户可以对库内存储的物品进行质检操作,系统可以设置物料的初始入库状态(如待检),系统进行出库自动分配货位时,“待检”状态的货位物料将不会被使用。用户可以使用系统提供的质检功能,对物品进行质检,并对当前质检的物品作“合格”、“不合格”或“待检”状态处理。只有质检状态为“合格”的货位物料才会被系统分配出库。

图3 信息系统网络

2)上架:收货人员手持RF终端扫描货品条码,仓储系统进行货位分配并生成上架任务,由WCS接收并完成,在所有货物都完成上架后,仓储系统后台确认上架完成并增加库存,同时将库存上传给库存系统。

图4 系统信息流

3)波次:通过上位系统下达货位领用计划,经过波次按波次策略(如同一客户不同订单跑一个波次)运算,并按波次策略顺序产生出库任务,提交给WCS,调度相应的设备完成出库。

4)拣选:指令中包含位置信息和最优路径,根据货位布局和确定拣选指导顺序,系统自动在RF终端的界面等相关设备中根据任务所涉及的货位给出指导性路径,避免无效穿梭和商品找寻,提高了单位时间内的拣选量。

5)库存:WMS提供强大的库存管理与查询功能,用户不仅可以通过库存查询功能方便快捷地获取物料当前库存信息,包括货位上存储的物料、物料状态、货位状态、货位使用率、托盘号、库存量、损坏量、已分配量数据、库存报警、保质期预警等信息功能。

6)报表:系统默认提供的报表包括:出/入库统计日报表、月报表、年报表、库存报表、质检和盘点报表等,系统向用户提供可自行进行报表的配置和报表格式的设计功能,实现复杂报表的快速制作,导出Excel或PDF等文件格式的报表。

7)日志管理:对关键的操作(如删除、修改货位信息),WMS系统将完整记录用户的操作内容、结果等信息,并提供可视化查询界面供用户对日志信息进行查询,方便用户排除异常及责任追溯。系统提供了自动备份系统数据库日志功能,所有数据处理的动作都将通过日志恢复到某个时间点。日志中的警告进行了不同的分类(严重、次级、一般等),充分保障系统维护方便、快捷。

8)策略:策略是管理仓库所有活动的中心,通过策略完成对入库、出库、波次等一系列仓库活动规则的配置,系统可通过配置的策略经过运算后产生相应的任务。策略支持二次开发。无论是收货、上架、下架和呼叫出库,系统对每个环节都是采用配置策略的方式实现,用户可以自由配置策略、业务流程和输入标准的SQL语句实现货位分配规则撰写策略,并可通过报表、查询等功能进行扩展。

9)移库:WMS移库功能,提供给用户在生产空闲时,对库内存储的物料货位进行优化。如:统计物料在各巷道中的分布情况,并根据指令执行移库操作使之在各巷道中均衡存储。

10)任务与异常:任务可以回收、强制完成。WMS任务回收和重分配功能(针对某巷道设备故障或订单撤销时作处理),即当任务下达后,如果某巷道设备故障时,使用WMS任务回收功能将该巷道的所有任务回收,并再次分配到其它巷道出库。

11)盘点管理:对库区进行盘点时(用户可以指定对某一区域的所有货位、某个货位或某种物料进行盘点),对差异数据经审核、确认后进行盘调,盘亏产生出库单,盘赢产生入库单,以使数据平衡。

12)权限管理:WMS权限管理功能包括:用户角色管理、角色权限管理和用户密码管理。用户使用权限管理功能,可根据业务功能划分操作用户的角色并给该角色分配操作权限。WMS系统根据用户设置的权限,严格控制登录使用者对各项功能的操作权限。

13)基础信息:WMS自定义整个系统的管理规则;出入库策略定义;外延衔接系统接口设置;用户操作权限及口令的设定。物品及仓储位置的条码、批次号生成规则设定和维护;维护和管理物品数据、货位及数量、货位编号、单位设置、条码管理、区域管理、存储模板、库房库位、供应商数据等。

14)帮助功能:用户选择帮助功能或按帮助快捷键,在进行任何操作时,系统均可提供详细的简体中文操作帮助信息,帮助用户及时解决操作问题。

15)计划库存管理:根据生产BOM和库内物料存储情况计算BOM的批次库存。

16)数据接口设计:中间数据库交换,此方式采用一台PC机,安装数据库。所有需要交互的系统都通过此数据库中的表进行交换。

3 结语

通过建立自动化智慧生产物流系统,并结合具体工艺要求,基本可以实现全面、实时、可视化的监控管理,优化作业流程,达到柔性化生产,提高作业效率,降低物流成本,实现数据化的监督,具体表现如下:

1)通过对现有物资的数据分析,优化了仓储的总体布局,达到现代化库区所具备的绿色、高效、安全等要求,满足重型机械车辆运行与自动化仓储设施部署要求;

2)通过条形码以及智能设备AGV的应用,实现物资的智能识别,使物资管理达到国内一流水平,为物联网的应用建立基础;

3)通过对物资数据分析,建立起自动化仓储系统,使仓储管理自动化达到了国内领先水平;

4)通过对智能物流设备的集成,系统实施采集物流数据以及设备运行数据,为公司决策进行大数据分析提供了基础。

5)通过对本项目的实施,可基本实现柔性化生产作业,满足多订单,多批次的生产管理,实现根据订单组织生产的生产模式。

当前,德国提出的工业4.0发展战略,即以智能制造为主导的第四次工业革命,工业4.0分为智能工厂、智能生产、智能物流三个主题。而智能物流主要通过互联网、物联网、物流网,整合物流资源,充分发挥现有物流资源供应方的效率,实现需求方快速获得服务匹配,得到物流支持。本文通过对生产线物流系统的智慧化探索,可为今后企业最终实现工业化4.0提供参考。

[1]李磊,赵忠华.我国装备制造业物流管理研究[J].商业研究.2006(11).

[2]马根萍.制造企业物流管理模式选择有关问题研究[J].北京交通大学硕士论文,2007(12).

[3]瞿兆讯.我国制造业物流管理现状及发展趋势[J].科技创业月刊,2008(10).

[4]黄作维,张喜梅.GIS支持下的物流配送系统研究[J].江西师范大学学报:自然科学版,2009(1).

[5]昌令芝.浅析我国工程机械制造企业精益物流的实施[J].建设机械技术与管理,2010(05).

[6]刘萍,庄玉良.我国制造企业物流管理模式重构研究[J].煤炭经济研究,2006(12).

[7]庞然,黄秋菊,张宇.物流中心仓储货位信息系统设计研究[J].物流科技,2013(6).

>>>作者简介

邹国发,男,1977年出生,2008年毕业于西北工业大学,研究员级高级工程师,主要从事复合材料研究工作。

Construction of Smart Logistics System in Aviation Manufacturing Enterprise

Zou Guofa1,Tu Weijun2,Ren Weian1,Wan Chao1,Wu Jingqing1,Su Liang1,Wang Zaiyu1

(1.AVIC Hongdu Aviation Industry Group,Nanchang,Jiangxi,330024,

2.Military representative office in Jiangxi of Air Force,Nanchang,Jiangxi,330024)

With rapid development and wide application of computer technique and intelligent technology,enterprise informatization and automatization has become important factors influencing the enterprise benefit,the industrial manufacturing has been 3.0 from 2.0,and that in the future,it is required that industrial manufacturing will satisfy individuation service and flexible production to improve production benefit and to be industry 4.0.The paper presents the design process of productive logistics plan starting from the current situation of actual productive logistics in the enterprise,adopting advanced productive logistics and storage technology,as well as distribution technology to realize smart productive logistics.

automatic storage;AGV;smart logistics;network technique

2016-03-05)