煤快速热解制油技术问题的化学反应工程根源:逆向传热与传质

刘振宇

(北京化工大学化工资源有效利用国家重点实验室,北京 100029)

煤快速热解制油技术问题的化学反应工程根源:逆向传热与传质

刘振宇

(北京化工大学化工资源有效利用国家重点实验室,北京 100029)

摘要:从化学反应工程的角度分析了煤热解过程中挥发物逸出方向与传热方向相反的现象,阐述了反应温度和反应时间对挥发物反应(二次反应)的不同作用,指出提高热源温度加快热解速度的方法反而会促进挥发物二次反应,导致焦油损失与结焦增加,进而提出抑制挥发物二次反应的关键是降低挥发物在反应器中的温升幅度。

关键词:煤;热解;挥发物;焦油;传热;传质

2015-11-16收到初稿,2015-12-07收到修改稿。

联系人:刘振宇。

Received date: 2015-11-16.

引 言

热解是由煤生产液体燃料的途径之一。目前,最大规模的煤热解技术是高温炼焦,2013年我国生产焦炭4.7亿吨,副产焦油约2000万吨[1]。21世纪以来,煤经移动床中温热解生产兰炭的规模在我国增长很快,近年来虽有回落,但生产规模仍超过亿吨[2],副产焦油应在1000万吨左右。预期以煤热解为重要内容的低阶煤分级分质利用将成为我国“十三五”期间煤化工升级示范的重要内容之一[3]。

国内外对煤热解制油的研究报道至少可追溯到100年前,技术种类很多,但宏观上可分为两大类:升温速率在102K·min-1内的慢速热解技术和升温速率达103~4K·s-1[4]的快速热解技术。慢速热解技术主要包括依靠间接加热的煤炼焦及以气体为热载体的多种移动床技术(如鲁奇三段炉及其改进炉型),均已实现了工业应用。为了缩短热解时间并提高焦油收率,国内外对煤快速热解技术进行了长期研究,主要方法是直接将煤与热容量大的高温固体混合,由此使得煤的升温速率远高于间接加热技术和热容量小的气体热载体移动床技术。

煤快速热解技术研发最早始于国外,主要有德国于1940~1960年开发的鲁奇-鲁尔固体热载体闪速热解技术(Lurgi-Ruhrgas flash-pyrolysis,规模达10 t·h-1)、美国于1970年代开发的COED多级流化床技术(char oil energy development,规模达36 t·d-1)以及TOSCOAL固体热载体技术(规模达25 t·d-1)[5-6]。这些技术都是将煤与大量高温固体快速混合,并快速移出挥发产物。虽然宏观上COED技术是以热气体供热,但直接与煤混合并加热煤的主要是被热气体加热的流化态半焦。文献还报道了其他多种煤快速热解技术,但加热煤的方式大都如此。

我国对煤快速热解制油技术的研究也有很长的历史[7],1950年代进行了煤固体热载体炉前干馏(热解)与半焦燃烧耦合技术的半工业实验,以及流化床快速热解技术的研发(规模达10 t·d-1);1960~1970年代研发了辐射炉煤快速热解工艺(规模达15 t·d-1);1980~1990年代发展了煤固体热载体快速热解工艺(大连理工大学,规模达150 t·d-1),三级回转炉MRF工艺(煤炭科学研究总院,规模达60 t·d-1)。21世纪以来,煤快速热解制油技术研发的规模和势头加大,政府和企业支持了很多科研和工业示范项目[8],如陕西煤业集团和大连理工大学的煤固体热载体快速热解工艺(0.6 Mt·a-1)、中国科学院过程工程研究所的煤拔头工艺、山西煤炭化学研究所和工程热物理研究所利用循环流化床锅炉热灰为固体热载体的煤热解工艺等,这些工艺在加热方式上也与鲁奇-鲁尔、TOSCOAL和COED类似。

1 煤快速热解制油的关键技术瓶颈

尽管国内外对煤快速热解制油技术进行了很多研究,但这些技术至今没有实现规模化工业运行,共性问题是焦油质量差(沥青和粉尘含量高、稳定性和流动性差)、挥发产物导出和分离系统易堵塞(含尘焦油固化)、焦油提质加工难度大等[6-7,9-10]。人们大都将这些问题归结为热解反应时间过长和挥发物除尘效果差等原因,但进一步提高煤加热速率和挥发产物冷却速率以减少热解时间,以及高温除尘技术改造并没有显示出期望的效果[10],大部分研究终止于中试或示范。

2 煤热解中的基本反应和传递现象

煤热解过程涉及“三传一反(动量传递、热量传递、质量传递及化学反应)”,其化学反应在分子层面涉及两个步骤:即煤中弱共价键被加热解离产生挥发性自由基碎片以及自由基碎片之间的反应[11]。但通常而言,人们习惯在直观的尺度上解析煤热解过程,也将其分为两个步骤:(1)固体煤被加热产生挥发物,包括挥发性自由基碎片以及由其反应生成的挥发产物,一般称为一次反应;(2)挥发物的反应,包括挥发性自由基碎片的反应以及由其生成的挥发产物的再反应,一般称为二次反应。大量研究表明,二次反应导致焦油损失,主要是焦油歧化生成分子量比其小的气体及分子量比其大的固体(coke,焦),特别是当环境温度在450℃以上时[12-14]。煤快速热解的直观目的是缩短二次反应时间进而抑制二次反应的程度。但到目前为止,人们并没有深刻认识煤快速热解过程中包含的化学反应工程内容,也没有充分认识煤快速热解技术的有效性和局限性。

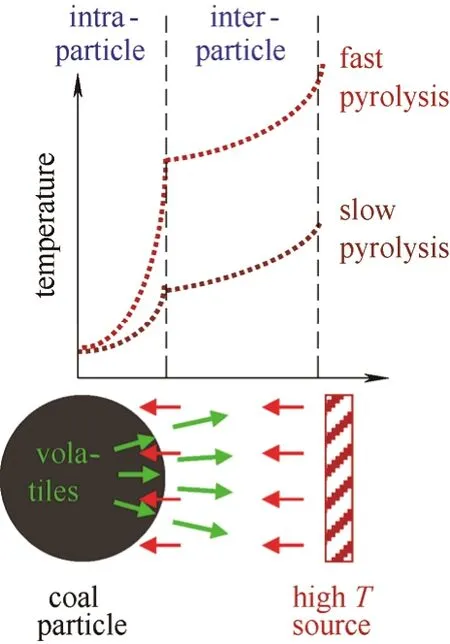

图1 煤颗粒在热解反应器中的传热方向和挥发物传质方向Fig. 1 Transport behaviors of heat and coal volatiles during heating of a coal particle

图1示意了一个煤颗粒进入热解反应器后被加热的情况。由于热解系统中煤的温度最低,热源的温度最高,煤颗粒外的传热方向指向煤颗粒,煤颗粒内的传热方向指向颗粒中心(红色箭头)。当煤颗粒升温并产生挥发物(volatiles)时,由于挥发物的体积远大于煤(固转化为气),其在颗粒内的传质指向颗粒外,传质过程中挥发物逐渐升温;由于煤颗粒周围的温度均高于煤颗粒,当挥发物离开煤颗粒后还会进一步升温(绿色箭头)。

挥发物与热在同一空间反向传递的现象说明,为了保证煤颗粒被加热到足够的温度以充分裂解产生挥发物,同时缩短热解时间,可采取的简单办法是提高热源的温度。热源与煤颗粒的温差越大,煤的加热速率就越快,挥发物逸出煤颗粒的速度就越快,挥发物移出反应器的速度也可以加快;反之,热源与煤颗粒的温差越小,煤的加热速率就越慢,挥发物的产生速率就越小,其在煤颗粒内的停留时间就越长,在反应器内的停留时间也难以缩短。

然而,尽管提高热源温度可以加快挥发物的逸出,降低其二次反应的时间,但也提高了挥发物二次反应的温度,加快了挥发物二次反应的速率,实际结果与减少挥发物二次反应程度的目的相冲突。显然,煤快速热解的合理性及适宜升温速率范围的选择取决于反应时间与反应温度二者对挥发物二次反应影响的差异,因此很有必要明确时间和温度何者对挥发物二次反应程度的影响更大。

3 挥发物二次反应温度与时间对产物的影响

Xu等[12]在小型两段固定床反应器(第2段为挥发物的反应)中研究了Liddell煤(挥发分含量=33.3%,碳含量=83.5%)的热解,发现当挥发物反应的时间为7 s、反应温度从773 K升至1173 K时,焦油收率从20%(质量)降至10%(质量),挥发物的结焦量从1.2%(质量,煤基)增至4.9%(质量,煤基);反应时间从0.4 s延长至14 s所增加的挥发物反应量与反应温度提高100 K的结果类似。

Katheklakis等[13]在流化床(稀相段为挥发物的反应)中研究了Linby煤(挥发分含量=40.1%,碳含量=81.5%)的热解,发现773 K时挥发物反应导致的焦油损失就已经很显著;在853~1023 K范围,二次反应时间从0.8 s延长至4.5 s所导致的焦油损失与二次反应温度提高70 K的结果类似。

He等[14]在小型固定床中研究了4种烟煤的程序升温热解,对挥发物停留时间为3 s所得的焦油进行了再反应研究,发现焦油的自由基浓度在623 K开始显著上升,说明焦油开始裂解并缩聚;焦油中的焦(四氢呋喃不溶物)量从773 K开始显著上升(图2[15])。温度对焦油结焦的影响很大,873 K时,2 s的结焦量约为10%(焦油基);升高100 K 到973 K时,2 s的结焦量超过了40%。

图2 烟煤在固定床中程序升温热解所得焦油的高温结焦行为[15]Fig. 2 Coking behavior of tar formed from temperature programmed pyrolysis of bituminous coal[15]

图3 煤热解工业反应器中挥发物的升温(向上的箭头)[10]Fig. 3 Temperature profile of volatiles generated from coal in three pyrolysis reactors[10]

需要指出,上面3个实验室研究的都是挥发物离开煤颗粒后的反应行为,如图1所示,挥发物的反应还发生在煤颗粒内部。很多研究表明,热解过程中煤颗粒内的热传导是整个过程的限制步骤[16],快速热解工艺中煤颗粒内的温度梯度很大,当煤颗粒中心达到挥发物释放的峰温(约在723 K)时,颗粒内的温差可达100 K以上[17]。说明煤热解的升温速率越高,挥发物在煤颗粒内的反应越剧烈,焦油的损失也越大。

目前还没有发现煤颗粒内挥发物反应的实验研究报道,但可以预期,挥发物反应的深度总体上正比于挥发物产生的温度与反应器热源温度的差值(即挥发物的最大总温升),尽管该温差的主要部分有可能在颗粒内,也有可能在颗粒外(图1),且挥发物在颗粒内外的反应行为有所不同。Liu等[10]分析了各种热解反应器中挥发物的总温升(不区分颗粒内外)和停留时间的差异及二者对焦油收率的影响(图3),发现在慢速升温的移动床反应器[鲁奇三段炉,图3(a)]中,挥发物的平均停留时间约为6 s,平均升温幅度约为40 K;在快速升温的固体热载体反应器[鲁奇-鲁尔固体热载体,图3(b)]及流化床反应器[图3(c)]中,挥发物的平均停留时间约为2 s或更短,平均升温幅度在200~300 K范围(以723 K产生的挥发物为例)。在这些时间和温度范围,焦油产率受挥发物停留时间的影响较小,受升温的影响较大;当挥发物的升温在200 K以上时,焦油收率减半。

上面的分析显示,抑制挥发物反应程度的主要方法是减小挥发物产生后在反应器内的温升,其次才是缩短挥发物在反应器中的停留时间。考虑到慢速热解和快速热解这两个名称所区分的主要是煤升温速率的差异或煤在反应器中停留时间的差异,而挥发物产生后在这两类反应器中的停留时间差别不大,一般均在几秒范围,进一步缩短快速热解反应时间的效果更为有限。

减少挥发物二次反应温度的努力很早就有实例,如COED多级流化床技术。该技术采用逐级升温的4个串联的流化床反应器(图4)[5],其中产生焦油的煤热解反应主要发生在第3级。该级反应器由两段构成,第1段的升温范围是531~727 K,第2段的升温范围是727~811 K,分界温度727 K约为大部分烟煤挥发物释放的峰值温度。显然,在第1段流化床中产生的大部分挥发物的升温幅度不大。若以数学期望为727 K、标准差为50 K的正态分布近似煤热解主要挥发物的释放温区(正好覆盖煤热解产生焦油的300 K温区:从727-150 K至727+150 K),68.3%的挥发物升温约在50 K以内,95.4%的挥发物升温不大于100 K;在第2段流化床中产生的挥发物的升温不大于84 K(811-727 K),由此避免挥发物的过度反应。可以认为,COED技术的逐级升温策略模仿了移动床中挥发物的升温行为。如图3(a)所示,随着煤在移动床中逐渐升温,挥发物不断产生,但其产生后经历的温升仅在40 K左右,然后就逐步降温。这样使得移动床的焦油产率较高,焦油相对易于加工,也不易导致系统堵塞。

图4 COED多级流化床技术[5]Fig. 4 Schematic diagram of COED process[5]

需要指出,很多文献认为煤快速热解产生的焦油多于慢速热解,但所提供的焦油实验数据往往包含固体和极重组分,混淆了焦油和挥发物冷却收集物的差别。一些实验数据表明,不含固体的快速热解焦油的收率并不高[10]。

需要指出,由于在任何直接换热的反应器内煤的温度均是最低,挥发物产生后必然会升温,且挥发物的升温并非一无是处,适当的升温会促进原生挥发物中的重组分歧化(二次反应),发生氢转移,从而有助于提高轻质(优质)焦油的收率。

4 结 论

大多数煤快速热解技术希望通过提高煤的升温速率来减少热解时间,从而抑制挥发物的反应。由于挥发物随煤温度的升高逐步产生,其流向与传热方向相反,二者在时空上重叠,提高煤升温速率的方法同时也提高了挥发物的温升,反而加剧了挥发物的反应,导致焦油产率下降、结焦量增高。因此,降低挥发物产生后的过度温升是保障焦油收率、减少焦油结焦、防止系统堵塞的重要措施。由于挥发物的适度反应具有提高轻质焦油产率的作用,深入认识不同煤种挥发物的逸出和反应规律、反应器结构对调控挥发物升温的作用,对煤快速热解技术的发展具有重要意义。

References

[1] 国内新增化工项目 优化焦化产业结构 [EB/OL]. (2014-02-26). http://finance.sina.com.cn/money/future/futuresnyzx/20140226/ 082618333761.shtml The new projects in chemical industry and optimization of coking industry[EB/OL]. (2014-02-26). http://finance.sina.com.cn/money/ future/futuresnyzx/20140226/082618333761.shtml.

[2] 闫志强. 我国兰炭产业亟待升级[N/OL]. 中国矿业报, [2013-07-22]. http://www.mlr.gov.cn/xwdt/jrxw/201307/t20130722_1243916. htm. YAN Z Q. Upgradig of simi-coke industry [N/OL]. China Mining News, [2013-07-22]. http://www.mlr.gov.cn/xwdt/jrxw/201307/ t20130722_1243916. htm.

[3] 国家能源局:煤化工十三五规划初步设想成形[EB/OL]. (2015-09-14). http://www.chinastock.com.cn/yhwz_about.do?methodCall= getDetailInfo&docId=5020332. The National Bureau of Energy: The preliminary for coal chemical industry for The Nation’s 13th Five-year Plan[EB/OL]. (2015-09-14). http://www.chinastock.com.cn/yhwz_about.do?methodCall=getDetail Info&docId=5020332.

[4] DESYPRIS J, MURDOCH P, WILLIAMS A. Investigation of the flash pyrolysis of some coals[J]. Fuel, 1982, 61: 807-816.

[5] DADYBURJOR D, LIU Z. “Coal Conversion Processes Liquefaction” in Kirk-Othmer Encyclopedia of Chemical Technology[M]. 5th ed. John Wiley & Sons, Inc., 2004.

[6] 王向辉, 门卓武, 许明, 等. 低阶煤粉煤热解提质技术研究现状及发展建议[J]. 洁净煤技术, 2014, 20(增 2): 36-41. WANG X H, MEN Z W, XU M, et al. Research status and development proposals on pyrolysis techniques of low rank pulverized coal[J]. Clean Coal Technology, 2014, 20(supplement 2): 36-41.

[7] 刘光启, 邓蜀平, 钱新荣, 等. 我国煤炭热解技术研究进展[J]. 现代化工, 2007, 27(增2): 37-43. LIU G Q, DENG S P, QIAN X R, et al. Research progress of coal pyrolysis technology in China[J]. Modern Chemical Industry, 2007, 27(supplement 2): 37-43.

[8] 煤热解项目重新热了起来[N/OL]. 中国化工报, [2011-11-08]. http://www.china5e.com/show.php?contentid=198166. The booming of coal chemical industry[N/OL]. China Chemical Industry News, [2011-11-08]. http://www.china5e.com/show.php? contentid= 198166.

[9] EDWARDS J, SCHLUTER K, TYLER R. Upgrading of flash pyrolysis tars to synthetic crude oil(1): First stage hydrotreatment using a disposable catalyst[J]. Fuel, 1986, 64: 594-599.

[10] LIU Z, GUO X, SHI L, et al. Reaction of volatiles — a crucial step in pyrolysis of coals[J]. Fuel, 2015, 154: 361-369.

[11] 刘振宇. 煤化学的前言与挑战:结构与反应[J]. 中国科学:化学,2014, 44: 1431-1438. LIU Z Y. Advancement in coal chemistry: structure and reactivity[J]. Scientia Sinica Chimica, 2014, 44: 1431-1438.

[12] XU W C, TOMITA A. The effect of temperature and residence time on the secondary reactions of volatiles from coal pyrolysis[J]. Fuel Processing Technology, 1989, 21: 25-37.

[13] KATHEKLAKIS I E, LU S L, BARTLE K D, et al. Effect of freeboard residence time on the molecular mass distributions of fluidized bed pyrolysis tars[J]. Fuel, 1990, 69: 172-176.

[14] HE W, LIU Q, LIU Z, et al. Behaviors of radical fragments in tar generated from pyrolysis of 4 coals[J]. Fuel, 2014, 134: 375-380.

[15] 何文静. 煤和生物质热解及煤溶剂抽提过程中自由基反应行为研究[D]. 北京: 北京化工大学, 2015. HE W J. Behaviors of radicals in the processes of pyrolysis of coals and biomass and solvent extraction of coals[D]. Beijing: Beijing University of Chemical Technology, 2015.

[16] CHEM J S, HAYHURST A N. A model for the devolatilization of a coal particle sufficiently large to be controlled by heat transfer[J]. Combustion and Flame, 2006, 146: 553-571.

[17] ADESANYA B A, PHAM H N. Mathematical modelling of devolatilization of large coal particles in a convective environment[J]. Fuel, 1995, 74: 896-902.

Foundation item: supported by the National Natural Science Foundation of China (21276019) and the National Basic Research Program of China (2011CB201300).

Origin of common problems in fast coal pyrolysis technologies for tar: the countercurrent flow of heat and volatiles

LIU Zhenyu

(State Key Laboratory of Chemical Resource Engineering, Beijing University of Chemical Technology, Beijing 100029, China)

Abstract:This paper analyzes fast coal pyrolysis technologies from a chemical reaction engineering point of view. It shows that the volatiles generated from coal transport in a direction against that of the heat transfer, and that the principle behind the fast coal pyrolysis technologies, i.e. reducing pyrolysis time by increasing the heating source temperature, may not reduce the reactions of volatiles as expected. Rather it promotes the reactions of volatiles leading to a low tar yield and formation of coke fines. Compared with the reduction in reaction time of volatiles the reduction in pyrolysis temperature is more important for reducing the volatiles’ reaction (cracking), and therefore is favorable for a high tar yield and less coke formation in tar.

Key words:coal; pyrolysis; volatiles; tar; heat transfer; mass transfer

Corresponding author:Prof. LIU Zhenyu, liuzy@mail.buct.edu.cn

基金项目:国家自然科学基金项目(21276019);国家重点基础研究发展计划项目(2011CB201300)。

中图分类号:TQ 530.2

文献标志码:A

文章编号:0438—1157(2016)01—0001—05

DOI:10.11949/j.issn.0438-1157.20151718