降低贵冶电解残极率

邱林珺(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

降低贵冶电解残极率

邱林珺

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

摘 要:残极率是衡量电解技术重要技经指标之一。降低残极率可以直接减少残极回炉量,降低熔炼重复冶炼成本及铜金属损失。贵冶从生产实际出发,提出了降低电解残极率的措施,并且在2013年贵冶残极率达到了世界领先水平的基础上,取得了较大的进步。

关键词:降低;贵冶,电解;残极率;阳极

1 引言

目前,铜的冶炼主要是以火法为主,一般产出含铜98.5%~99.7%的阳极铜,江西铜业集团公司贵溪冶炼厂(简称“贵冶”)产出的阳极铜品位一般在99.2%以上,火法产出的阳极铜不能满足现代工业对铜品质的要求,因此火法铜冶炼产品均通过电解工艺除去火法工艺难以除去的杂质[1]。

残极率是衡量电解技术水平重要指标之一,电解精炼产出的残极返回火法工序,重新铸造成阳极铜。降低残极率可以直接减少残极回炉量,降低熔炼重复冶炼成本。在保证电解工序正常生产和阴极铜质量的前提下,应尽量降低残极率[2]。

目前国内外铜电解企业残极率根据工艺、阳极铜重量等指标不同,一般控制在10%~20%之间[3]。2013年贵冶电解残极率为13.91%,达到世界先进水平。但是与世界领先水平的10%还有较大差距,有较大的进步空间。通过2014年一年来采取的有效措施,使得2014年综合残极率下降至13.58%。

2 制约残极率下降的因素分析

在铜电解生产过程中,残极率受到多种因素影响,如阳极铜单重,阳极物理规格,电解通电时间,电解电流强度等等。

2.1阳极铜单重影响

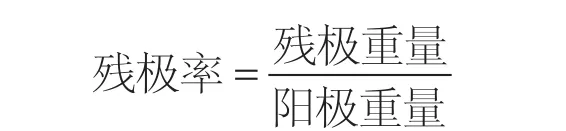

贵冶残极率计算公式为:

通过计算,减少入槽阳极重量,出槽是残极重量也会减少,即将残极重量(即分子)和阳极重量(即分母)同时减去相同的数值,则残极率(即结果)将会减少:

从计算结果可知,将阳极重量减轻,理论上可以减少残极率。

2.2阳极铜物理规格影响

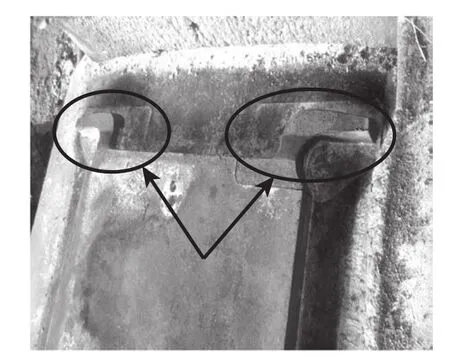

阳极单重偏差大、厚薄不均、垂直度差,都容易造成阴、阳极片间距不均匀,导致电流密度在板面上分布不均匀,使阳极溶解不均[4],在相同通电时间情况下,因阳极过薄电解后的残极可能会因阳极过薄而形成断耳,落入槽内接触阴极导致短路,或因阳极过厚导致残极重量过重。

若阳极铜表面有鼓包、飞边或长有板筋,则会影响阴极铜的生长,容易在阳极对应位置长出粒子导致短路率增加,造成残极率升高。

2.3电解通电时间影响

阳极在电解槽内通电生产,其通电时间直接影响阳极溶解的多少,通电时间长,阳极溶解多,但残极易因电解过度而断裂。通电时间短,则残极重量过重。

3 降低残极率的主要措施

3.1降低阳极单重

2013年,贵冶阳极铜单重为398kg,残极率为13.91%。则残极重量为:

398×0.1391=55.3618kg

若降低阳极单重1kg,则残极率可降低至:

54.3618÷397×100%=13.69%

若降低阳极单重3kg,则残极率可降低至:

52.3618÷395×100%=13.25%

通过理论计算,仅仅减少阳极单重一项,可降低残极率0.22%以上。

贵冶目前有两套电解系统,即传统电解技术和ISA电解技术,电解现行的阳极铜为通用阳极,即在传统法和ISA法都可用的阳极。但传统法和ISA法的行车调运阳极方式不同。传统法行车调运阳极是勾阳极外耳,ISA法行车是勾阳极内耳。

通过理论计算,减少阳极单重可减少残极率,但是这个结果是建立在残极不断裂的基础上的,若减少阳极重量,必然会减薄阳极厚度,到电解后期,可能会出现残极断裂现象。贵冶对阳极尺寸创新设计,改变阳极耳部尺寸,减薄耳部厚度,达到降低阳极重量的目的,而阳极板面厚度不变,使得电解后期,不会出现因阳极偏薄而出现残极断裂的现象。

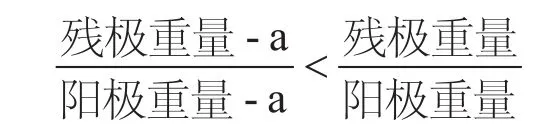

贵冶通过改造,在现有设备、工艺条件基础上,减薄阳极耳部厚度。通过对阳极钢模耳部改型,将钢模耳部厚度减薄。重新设计传统法阳极,因行车吊运的是外耳,故内耳在传统法中无任何用处,反而会加重阳极和残极重量,故将传统法阳极内耳除去、耳部减薄。

通过理论研究,改模过程中生产出的两种阳极在电解试反复实验,而后观察阳极耳朵在叉运、吊装、承重等各方面对生产造成的影响,经过近五个月的试生产,不断实验、持续改进,最终确定将通用阳极钢模耳部厚度由原来的61mm减至58mm,单重减至397kg。传统法阳极钢模厚度减至58mm,除去内耳,单重减至395kg。

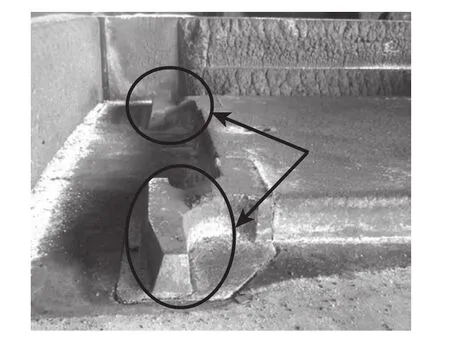

图1 将通用阳极钢模耳部减薄

图2 将通用阳极改为传统法独用阳极,钢模内耳除去、耳部减薄

3.2提高阳极铜物理合格率

贵冶电解长期生产实践可知,阳极铜物理规格对铜电解影响非常大。阳极表面长有飞边毛刺、阳极厚薄不均、板面板筋较多等问题容易造成阳极在电解过程中短路[4],耳部偏薄则会造成阳极中心偏离垂直,阳极底部间距过小导致短路。

贵冶对阳极物理规格有着较为严格的标准,对单重、外形尺寸、板筋飞边毛刺都有相应的规定。为了降低残极率,应减少不合格阳极进入电解。

贵冶严格控制阳极浇铸过程,创新精炼工艺,改进浇铸技术,提高阳极物理规格合格率,为电解提供高质量原料[6]。做好浇铸前溜槽、包子、铜模浇铸前的预热工作,做好每块铜模产出的阳极板进行物理规格检测及统计工作,为后续铜模质量改进提供依据。根据统计得出的经验,估算出铜模使用寿命,到铜模使用后期,阳极出现了较为明显的板筋、厚薄不均的情况,则更换铜模。浇铸过程精细控制,减少不合格阳极形成,对已经形成飞边毛刺的阳极,挑出修整后在运入电解生产。

3.3稳定电解槽通电时间,有效降低残极整体重量

在阳极单重、物理规格的不断调整与完善的同时,贵冶也在不断摸索如何降低电解后残极的重量。贵冶发现由于受到出装槽速度及设备故障的影响,电解车间每组的作业时间相差很大,最多可相差2~3h,故通电时间也相差较大,残极重量随之有较大差别。

贵冶着手均衡电解槽面作业时间,首先根据出槽残极重量与电流算出大概通电时间,然后根据通电时间计算出作业时间。经调查发现,实际作业时间与理论作业时间有者较大差别,为此,工厂计划性延长作业时间短的槽组的作业时间,延迟通电。对作业时间较长的槽组进行跟踪,发现影响作业时间主要因素为设备故障。贵冶安排在电解作业量少的时候对机组、行车等设备进行集中检修,经过几次检修后,设备故障大幅度减少,槽面作业时间得到相对稳定。

综合出装槽作业时间、电流强度、阳极周期、阳极单重,算出这些参数与残极的联系,根据出槽时残极溶解情况,微调电流强度,避免阳极周期后期,残极掉入电解槽内,影响生产操作。

同时,贵冶还强化装槽和短路处理质量,在阳极物理规格提高的条件下,均衡阳极间距,重新编制短路处理作业计划,对短路多的槽组单独登记,并缩短相关槽组处理短路作业间隔时间,减少因装槽作业阳极间距不均及短路处理不当导致对残极重量的影响。

贵冶电解生产实践表面,合理控制各时段电解液液位,能有效降低残极率及减少残极断耳,而在前期降低阳极单重及提高物理合格率的生产亦表明,采取提放液位能有效降低残极断耳数量,提放液位取得了一定成效。贵冶采取提放液位措施,在阳极电解前期采取高液位,能保证多溶解阳极;而后期采取低液位,可使低液位阳极尽量溶解,减少液下残极重量,减少横梁负重,最终减少残极断裂数量。

4 实施效果

因阳极板调试周期长,至2014年6月份阳极铜单重才最终确定,火法车间开始有序更换改型铜模。至10月中旬,铜模全部更换完成,全部单重下调,无内耳阳极下调至395kg,通用阳极下调至397kg。

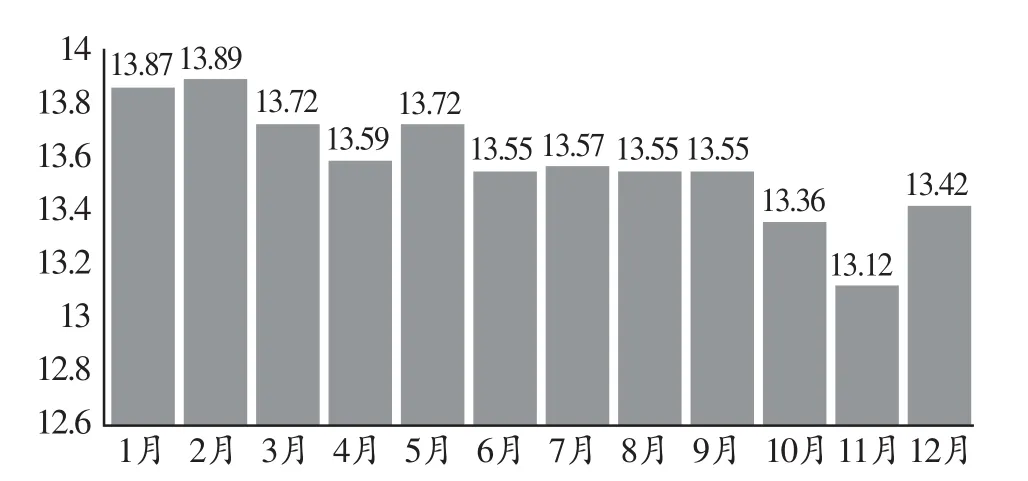

而后又经过了3个月的生产,生产实践证明,通过减少阳极单重,稳定电解作业等措施,残极率得到了有效下降。2014年12月的残极率下降至13.42%,而2014年全年综合残极率为13.58%, 单独统计无内耳阳极的残极率最低已降至12.90%。详见图3。

图3 贵冶2014年电解残极率趋势

5 结语

残极率的降低,最直观的成效就是减少残极回炉量,降低熔炼对物料的处理量,减少了设备损耗,更重要的是的提高了铜、金、银等有价金属的回收率,从而降低了工厂成本[5]。贵冶在实施降低残极率措施的生产过程中,效果最明显、最关键的是电解工序均衡槽面通电时间、强化装槽等一系列措施,从2014年1月底开始实施,2、3月残极率得到了有效降低,至6月阳极单重确定时,残极率已经下降至较低水平。从10月开始,火法工序的改进阳极措施开始起到明显效果,改模阳极开始全面使用,残极率下降至更低水平,由于11月电解三系列ISA法进行检修,传统法无内耳阳极装槽比例大幅度上升,11月残极率降至了全年,乃至历史最低。

经过一年的生产实践,贵冶采取了降低电解残极率的一些有效措施,使得贵冶残极率大幅度下降,这些措施为今后火法阳极生产及电解工序生产积累了大量宝贵经验。

参考文献:

[1]王举良, 孙项润, 赵伟东. 铜电解残极率升降对阴极铜加工费增减量的计算[J]. 冶金能源, 2010, 29(6):15-17.

[2]王冲, 罗劲松, 李坚. 铜电解降低残极率的生产实践及经济效益[J].中国有色冶金, 2013(2):30-34.

[3]陈崇善, 林欣. 浅析阳极板对电解铜残极率的影响[J]. 2013(5):20-21.

[4]朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京:科学艺术出版社, 2003:517.

[5]孔繁森. 浅析降低残极率和降低成本的关系[J]. 江西铜业工程, 1999(2):27-28.

[6]张贵华. 提升阳极板合格率的措施[J]. 铜业工程, 2006(1):34-36.

Reducing the Copper Electrolytic Scrap Rate in Guixi Smelter

QIU Lin-jun

(Guixi Smelter, Jiangxi Copper Corporation, Guixi 335424, Jiangxi, China)

Abstract:Scrap rate is one of the most important indexes to measure the electrolytic technology. Reducing scrap rate can directly reduce the scrap recycled amount, smelting cost and the repeated loss of metal. According to the actual production in Guixi smelter, this paper puts forwardthe measures of reducing the scrap rate, and the smelter reached the world's leading level of the scrap rate in 2013, and makes further progress at present.

Keywords:reduce;scrap rate;copper electrolytic;Guixi smelter;anode

作者简介:邱林珺(1980-),男,广东揭阳人,冶炼工程师,主要从事铜冶金过程与工艺控制。E-mail: Linker_fb@foxmail.com

收稿日期:2015-08-14

中图分类号:TF111.52

文献标识码:B

文章编号:1009-3842(2016)01-0062-04