预处理对榆木锯材干燥效果及尺寸稳定性的影响

赵东洋 程万里 韩广萍 艾沐野

(东北林业大学,哈尔滨,150040)

预处理对榆木锯材干燥效果及尺寸稳定性的影响

赵东洋程万里韩广萍艾沐野

(东北林业大学,哈尔滨,150040)

摘要探讨了25 mm厚榆木锯材的常规干燥工艺,并在此基础上分析了100 ℃水热处理与汽蒸处理对干燥周期、干燥质量和尺寸稳定性的影响,旨在丰富榆木干燥理论,为高效常规干燥工艺提供科学依据。结果表明:干燥基准Ⅲ的工艺最佳,干燥周期为177 h,干燥质量满足国家锯材干燥质量标准一级指标;预处理可在保证榆木锯材干燥质量的前提下缩短干燥周期;与未处理材相比,预处理材的干缩率、干缩系数与湿胀率均有不同程度增加,其干裂势有较大幅度的降低,抗干缩(湿胀)率略有降低;汽蒸处理材的吸水率均高于未处理材,水热处理材的吸水率均低于未处理材。

关键词榆木;预处理;干燥工艺;干燥质量;尺寸稳定性

分类号S784

Effect of Pre-treatment on Drying Consequence and Dimensional Stability of Elm

Zhao Dongyang, Cheng Wanli, Han Guangping, Ai Muye

(Northeast Forestry University, Harbin 150040, P. R. China)//Journal of Northeast Forestry University,2016,44(4):60-65.

Basing on the determination of conventional drying technology of 25-mm elm, we studied the effect of 100 ℃ pre-boiling and pre-steaming on drying period, drying quality and dimensional stability of timber to enrich drying theory and scientific evidence for efficient conventional drying technology of elm. The drying schedule Ⅲ was the optimal drying technology, drying period of that was 177 h, and the drying quality met the national lumber first drying quality index. Drying period of pre-treated timber was shortened, and the drying quality was guaranteed. Dry shrinkage, dry shrinkage coefficient and wet inflate rate of pre-treated specimens were significantly decreased compared to the untreated ones, but shrinkage rate, shrinkage coefficient and bulking rate were contrary. Anti-dry-shrinkage of pre-treated specimens mirrored a little reduction. Water absorption of pre-boiled samples was lower than that of untreated ones, while that of pre-steamed specimens was higher.

KeywordsElm; Pre-treatment; Drying technology; Drying quality; Dimensional stability

榆属(Ulmus)在我国有20多个品种,广泛分布于东北、华东、华北等地区,主要用于家具制造、胶合板生产等领域,其心边材区分明显,环孔状管孔在纵切面形成鲜明而美观的花纹,易于刨光、涂漆、胶接等二次加工,但其生材的初含水率高、干缩率大、构造不均,干燥过程中易出现变形、扭曲、皱缩等缺陷,属难干材。目前,国内外针对榆木干燥工艺和干燥质量的相关报道鲜见。

预处理(水热处理、汽蒸处理)是提高锯材干燥质量、改善锯材尺寸稳定性的有效手段之一。预处理可利用木材的弹塑性变形来消除部分生长应力,减少木材干燥过程中产生的开裂和变形,从而提高木材干燥质量。龚仁梅等[1]的研究结果表明:东北榆木经100 ℃汽蒸处理后,应变转变点稍加延迟,平衡含水率略有降低,尺寸稳定性有所提高。相关研究表明:经24 h常压汽蒸处理的栎木干燥周期缩短了67%,红木经4 h汽蒸处理材后,其干燥周期缩短了20%[2-3]。汽蒸预处理可有效缩减干燥过程中锯材内部到表面的含水率梯度,缓解干燥应力的产生,可在减少锯材干燥缺陷的前提下提升干燥速度[4-5]。水热处理与汽蒸处理可使木材纹孔膜内结壳物质脱落,促进了水分的流动,缩短木材的干燥周期[6-7]。另外,100 ℃汽蒸处理可有效提高木材的尺寸稳定性[8],100 ℃水热处理可缩小木材弦径向的干缩差异,降低后续干燥过程中出现开裂与变形的可能性,提高木材的干燥质量[9]。

本研究根据榆木的材性与构造特征[10],针对25 mm厚榆木锯材探讨其常规干燥工艺,并在此基础之上,对榆木锯材进行100 ℃水热处理与汽蒸处理,分析100 ℃水热处理与汽蒸处理对干燥周期、干燥质量及尺寸稳定性的影响,以期为榆木锯材干燥提供一种高效的预处理方法,为其工业化利用提供科学依据。

1材料与方法

1.1材料

榆木(Ulmusparviflora)锯材采自山东省聊城市,初含水率为30%~38%,气干密度为0.575 g/cm3。干燥工艺试件选取10块尺寸为300 mm(长)×120 mm(宽)×25 mm(厚)的板材,检验板为6块。其中4块用于即时含水率、干燥应力、分层含水率的检测,2块用于干燥质量检测。

预处理材的干燥工艺选取6块尺寸为300 mm(长)×120 mm(宽)×25 mm(厚)的板材,检验板为4块,其中2块用于即时含水率的检测,2块用于干燥质量检测;评定预处理材尺寸稳定性的试件尺寸为20 mm(长)×20 mm(宽)×20 mm(厚),试件数量为20个,试件各面平整,无可见缺陷。

1.2仪器设备

DS-100型恒温恒湿箱(温度范围0~100 ℃,相对湿度35%~98%)、电热恒温水箱(SHHW21-600Ⅱ型)、电热恒温鼓风干燥箱(DHG-9070A型)、含水率检测仪(KT-506)、游标卡尺、电子秤、电子天平等。

1.3方法

1.3.1干燥工艺

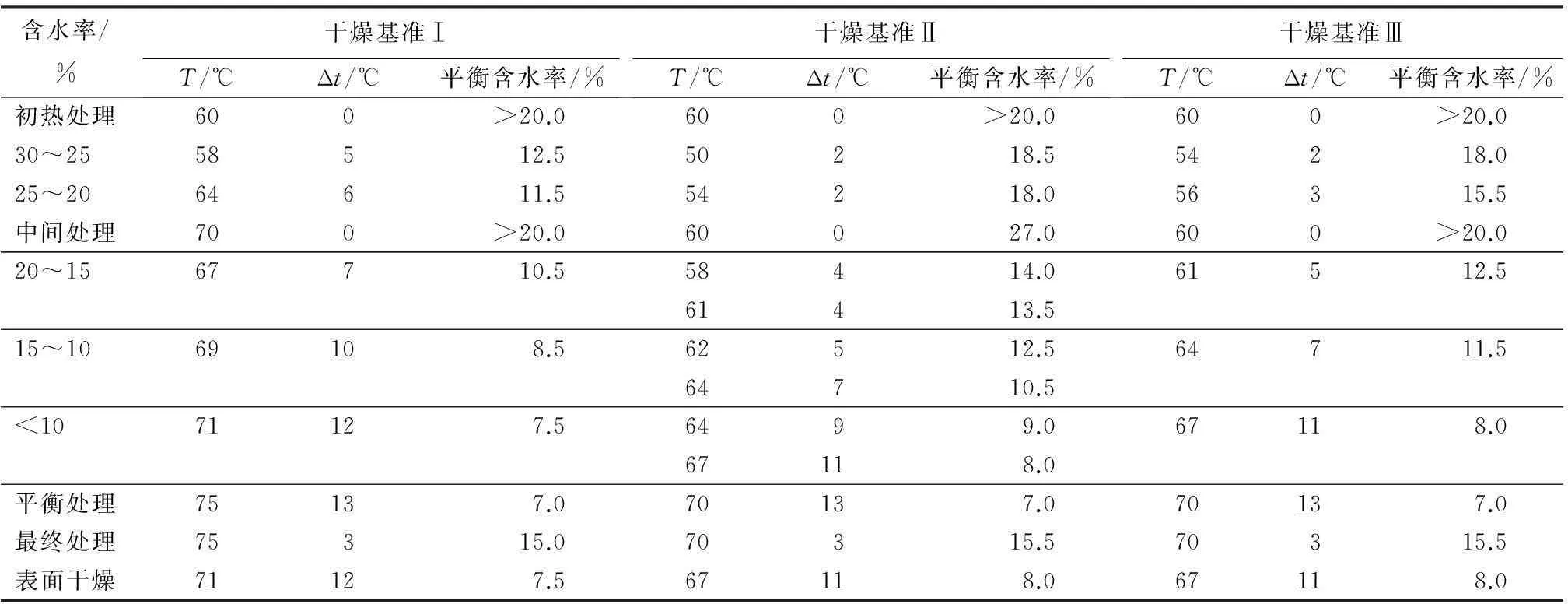

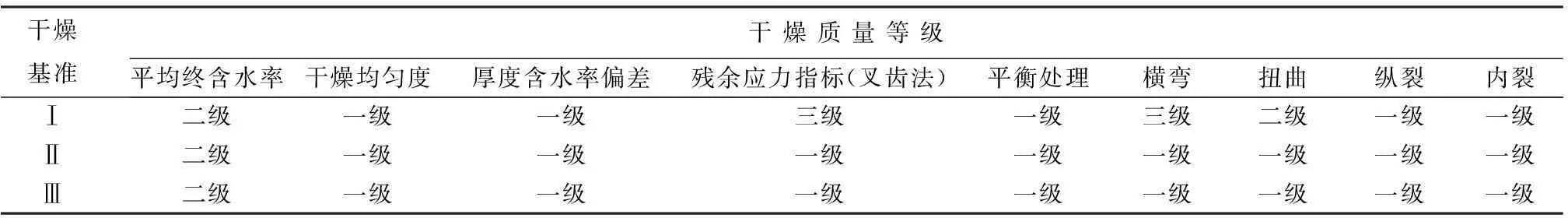

针对榆木的材性与构造特征,采用多个干燥基准对榆木锯材进行干燥,选取3组具有代表性的干燥工艺进行分析对比。其中,干燥基准Ⅰ根据百度试验法编制,分析干燥基准Ⅰ试验结果,拟定多个干燥基准,选取软硬度适中的一组数据作为干燥基准Ⅱ,采用诸多基准中干燥时间、干燥过程中木材状态及其综合干燥质量最佳的一组数据作为干燥基准Ⅲ。榆木锯材干燥基准如表1所示。

表1 榆木干燥基准

注:T表示干球温度;Δt表示干湿球温度差。

1.3.2预处理工艺及干燥工艺

处理方式为100 ℃水热处理和汽蒸处理,处理时间为2、4、6 h,以处理后锯材的含水率作为干燥过程的初含水率,采用1.3.1中确定的最佳干燥基准对预处理材进行干燥,考查预处理对榆木锯材干燥周期及干燥质量的影响。

1.3.3干燥质量检测

干燥质量检测依据标准GB/T 6491—2012《锯材干燥质量》进行,对预处理材与未处理材的干燥均匀度、残余应力、弯曲、干裂等指标进行检测分析。

1.3.4尺寸稳定性试验

木材干缩性、湿胀性与吸水性测定方法分别参照GB/T 1932—2009《木材干缩性测定方法》、GB/T 1934.2—2009《木材湿胀性测定方法》与GB/T 1934.1—2009《木材吸水性测定方法》。平行试验20个试件,以其算术平均值为试验结果。

2结果与分析

2.1榆木锯材干燥工艺

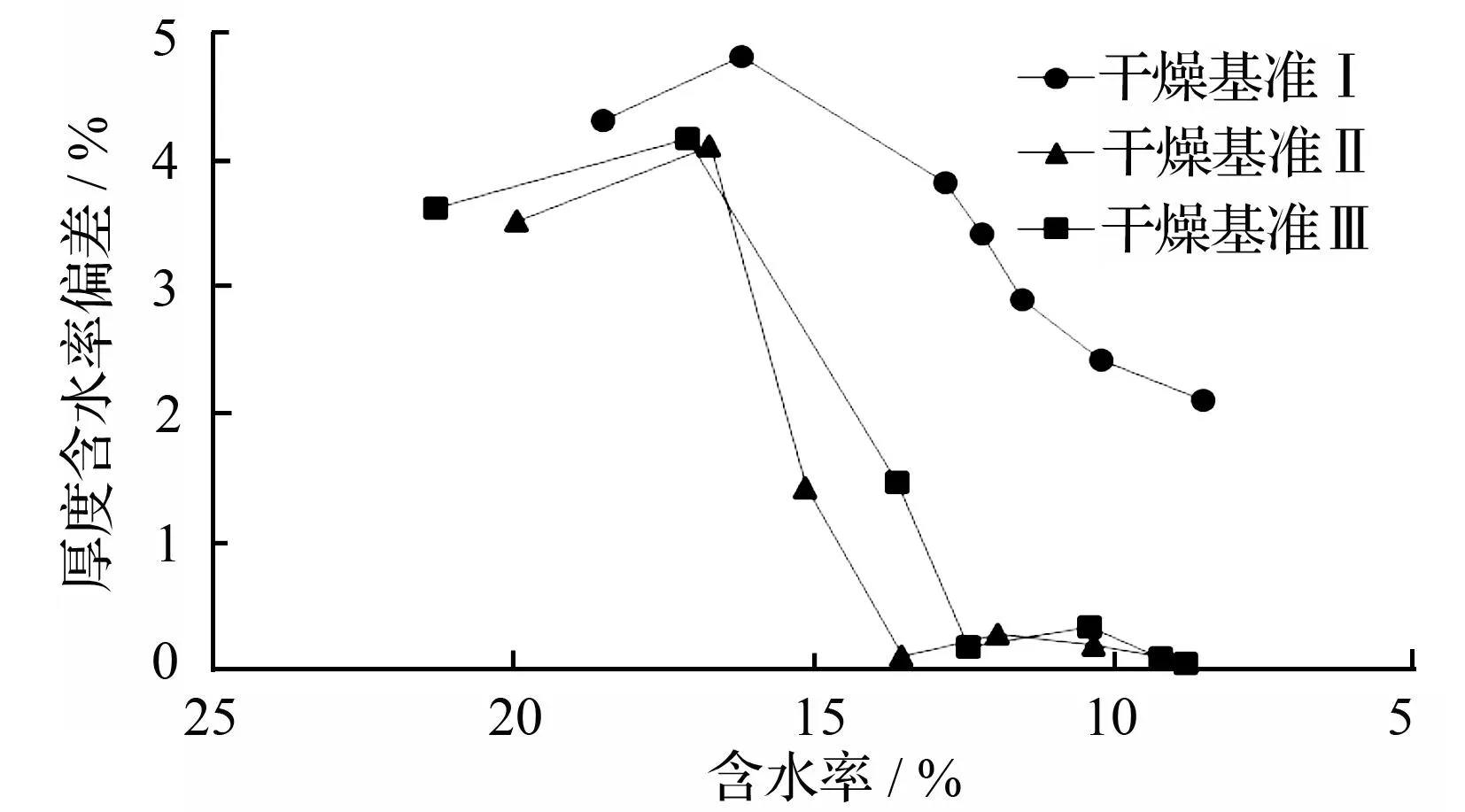

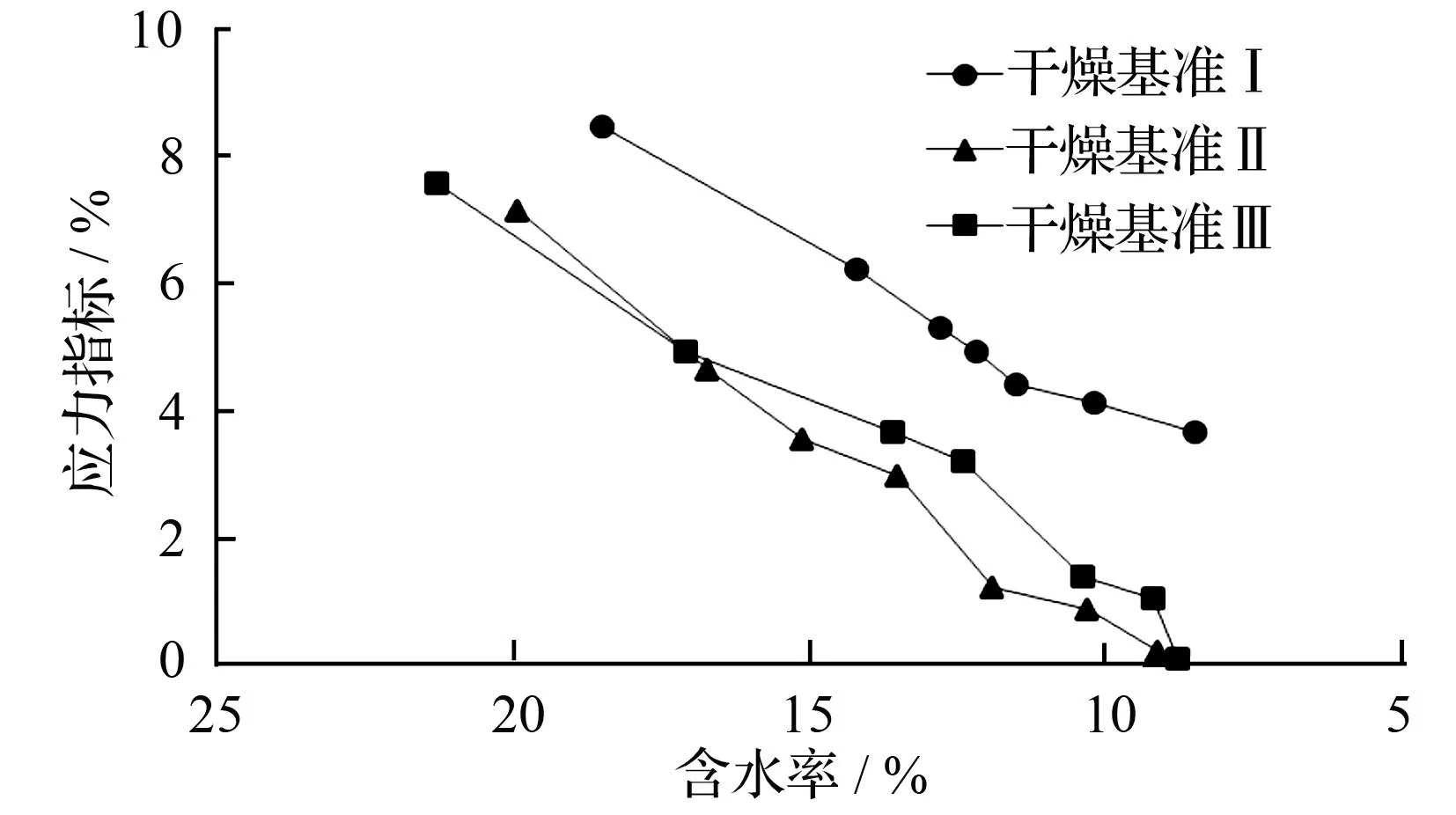

图1为榆木锯材不同干燥基准干燥过程曲线,干燥基准Ⅰ的干燥周期最短,用时141 h,但干燥过程中锯材出现了较为严重的弯曲变形,横弯及扭曲指标值已接近国家锯材标准中可见干燥缺陷质量三级指标。如图2和图3所示,锯材表层水分在剧烈的介质条件下迅速蒸发,而芯层温度还未与介质温度相平衡。干燥过程中芯层水分向表层移动的动力(内高外低的温度梯度)还没有形成,芯层水分向表层移动的速度慢于表层水分向外界环境蒸发的速度,最终在锯材厚度方向上造成了较大的含水率偏差,导致锯材横断面上“湿线”的形成。表层部分的含水率在纤维饱和点以下时开始干缩,而芯层部分的含水率仍高于纤维饱和点,干缩变形还没有进行。这在一定程度上牵制了表层的干缩,此时锯材的拉压受力面在“湿线”的上下形成了大小不同的两个区域,致使锯材表芯层单位面积上拉压应力不平衡,当这种不平衡的应力超出锯材的抗拉极限时,便会产生塑性变形,且没有经过良好的热湿调节而得到缓解,反而持续地在剧烈的介质条件下干燥,产生塑化固定。从图3中也可看出,锯材在干燥基准Ⅰ下的干燥应力指标居高不下,该结果就是由板材塑化固定引起的,最终在宏观上体现为锯材出现了严重的弯曲变形,直接造成了锯材的降等。

干燥基准Ⅲ的干燥周期次之,用时177 h。由图2和图3可知,锯材的厚度含水率偏差与应力指标均平稳下降,干燥过程中木材状态良好,干燥过程及质量检测未见弯曲及干裂现象。

图1 榆木锯材干燥过程曲线

图2 榆木锯材干燥过程中厚度含水率偏差变化

图3 榆木锯材干燥过程中应力指标变化

榆木锯材干燥质量检测见表2,干燥基准Ⅰ的残余应力及横弯指标值已超出国家锯材干燥标准三级指标;干燥基准Ⅱ与干燥基准Ⅲ,除平均终含水率略高于一级指标规定值外,干燥均匀度、厚度含水率偏差、残余应力、弯曲及干裂指标均满足一级指标,但干燥基准Ⅱ的干燥周期过长,用时251 h。综合评价,确定干燥基准Ⅲ为最佳干燥基准。

2.2预处理对榆木锯材干燥效果的影响

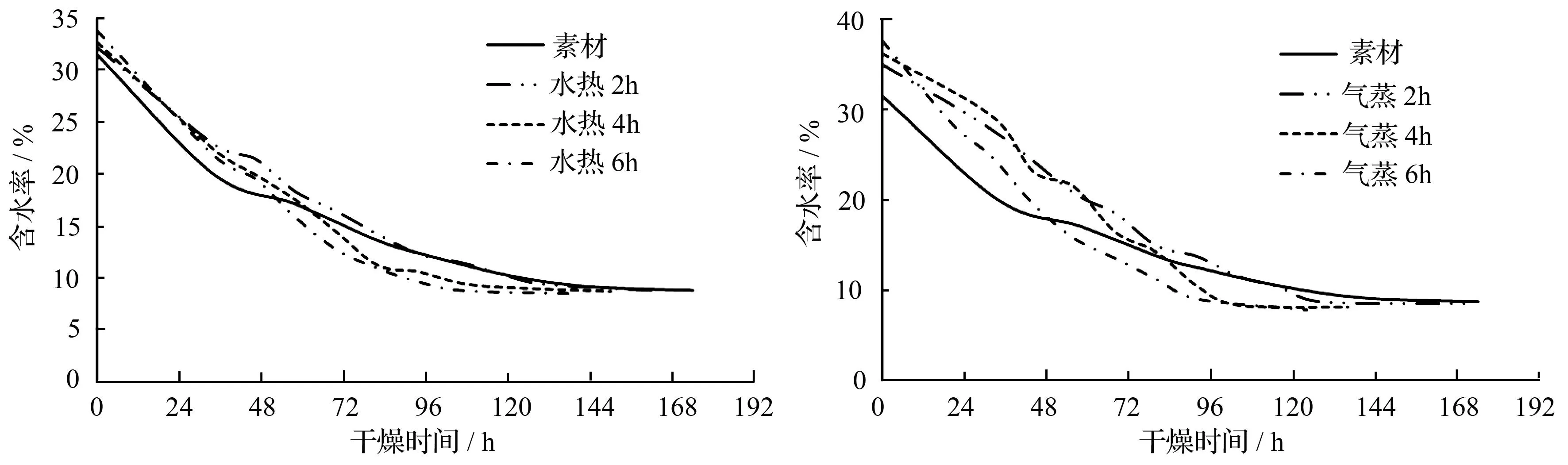

图4为预处理时间对榆木锯材干燥周期的影响,预处理可有效缩短榆木锯材的干燥周期,且随着处理时间的延长,锯材的干燥周期呈缩短趋势。预处理使得木材中部分抽提物渗出,细胞壁上纹孔膜破裂或脱落,有利于后续干燥过程中木材的水分向外移动[11]。可以看出,6 h水热处理材的干燥周期为138 h,比未处理材缩短22%;6 h汽蒸处理材的干燥周期为124 h,比未处理材缩短30%。

表2 榆木锯材干燥质量检测

注:表中各干燥基准的平均终含水率约为8%。

A.水热处理b.汽蒸处理

图4预处理时间对榆木锯材干燥周期的影响

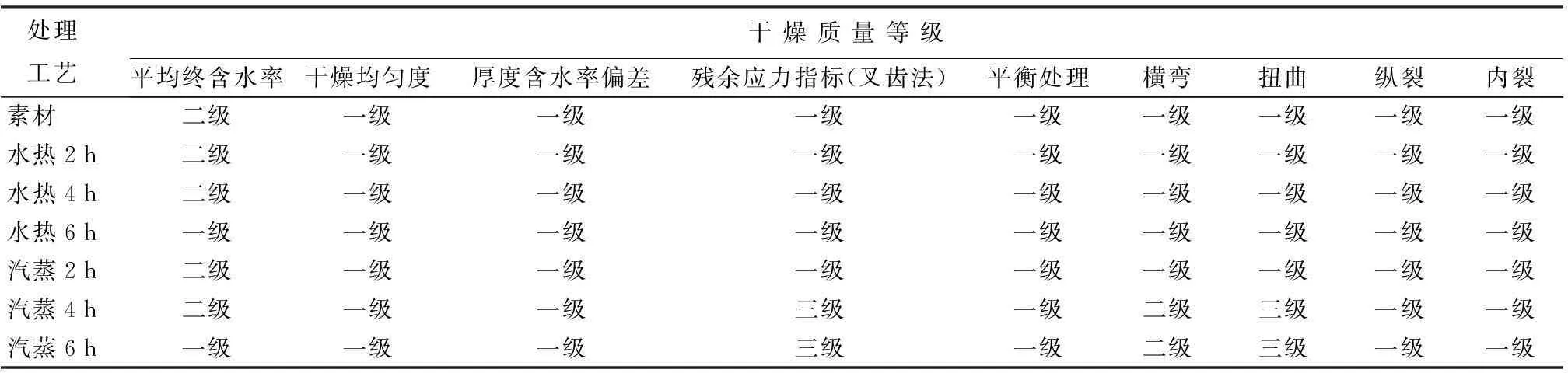

高温湿处理可软化木材,在一定程度上释放其内应力,从而提高后续干燥质量。从表3中预处理材的干燥质量检测可看出,预处理材的干燥质量几乎全部满足国家锯材干燥质量标准一级指标,仅有4、6 h汽蒸处理材的残余应力及弯曲指标较大,超出国家锯材三级干燥指标。

综合分析图4与表3可得,预处理可在保证榆木锯材干燥质量的前提下缩短干燥周期,但6 h汽蒸处理材的残余应力及弯曲指标较大,造成了锯材的降等;6 h水热处理材的干燥周期比未处理材缩短了22%,各项质量检测均满足一级指标。

表3 预处理材干燥质量检测

2.3预处理对榆木锯材尺寸稳定性的影响

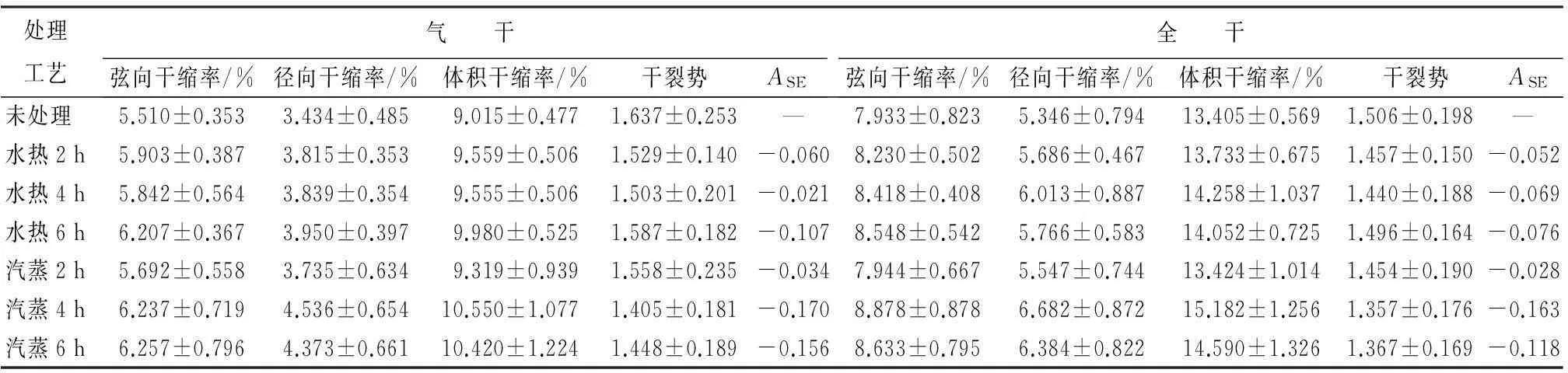

2.3.1预处理对榆木锯材干缩性的影响

预处理对榆木锯材干缩率的影响如表4所示,预处理材的气干与全干干缩率均不同程度高于未处理材。2 h汽蒸处理材的弦向、径向与体积气干干缩率增幅最小,比未处理材增加了2.16%、8.77%、3.37%;2 h汽蒸处理材的弦向、径向与体积全干干缩率增幅最小,分别比未处理材增加了0.14%、3.76%、0.14%。相关文献研究[4,12-14]也出现了类似的现象,均认为是由于高温使木材内物质发生部分降解和皱缩等因素共同作用的结果[15]。随着水热处理时间的延长,预处理材的气干干缩率呈先增加后减小再增加的趋势,全干干缩率先增加后趋于平稳;随着汽蒸处理时间的延长,预处理材的气干与全干干缩率呈先增加后减小趋势。水热处理材的气干干裂势随处理时间的延长呈先增加后减小再增加趋势,其全干干裂势与汽蒸处理材的气干和全干干裂势均呈先减小后增加趋势。

ASE表示木材的抗干缩(湿胀)率,可用来评定其尺寸稳定性,计算公式为:ASE=(S0-S)/S0×100%。式中:S0为未处理材的体积干缩(湿胀)率;S为处理材的体积干缩(湿胀)率。正值越大尺寸稳定性越好,负值越小尺寸稳定性越差。从表4中可以看出,处理材的ASE均呈负值,预处理降低了榆木锯材的抗干缩性,4 h水热处理材的ASE最佳,气干ASE为-0.021,全干ASE为-0.028。

干裂势亦即差异干缩率,为弦向干缩率与径向干缩率的比值,可以用来衡量木材干燥过程中发生开裂与变形的难易程度,数值越小干燥过程中出现开裂与变形的可能性越小。如表4所示,相比于未处理材,预处理材的气干与全干干裂势均不同程度地减小;4 h汽蒸处理材的气干与全干干裂势减小幅度最大,分别比未处理材减小了14.17%、9.89%。另外,从表4中可得出,预处理材与未处理材的气干干裂势均高于全干干裂势。由此可见,预蒸煮处理可有效降低榆木锯材的干裂势,能够降低后续干燥过程中出现开裂与变形的可能性,提高了其干燥质量。

表4 预处理对榆木锯材干缩率的影响

注:表中数值为平均值±标准差。

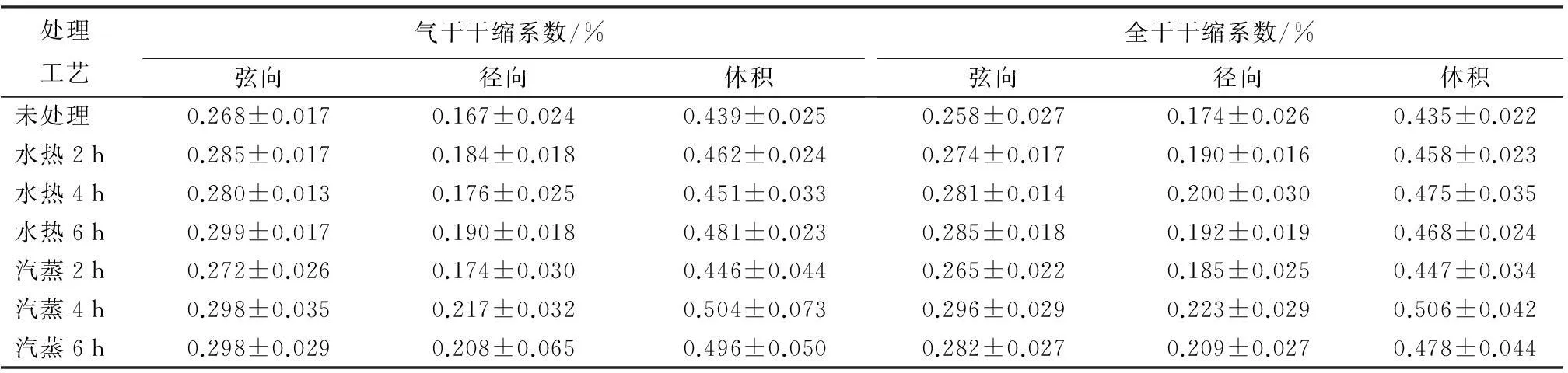

预处理对榆木锯材干缩系数的影响见表5,相比于未处理材,预处理材的气干与全干干缩系数均不同程度增加。2 h汽蒸处理材的弦向、径向与体积气干干缩系数增幅最小,分别比未处理材增加了1.49%、4.19%、1.59%;2h汽蒸处理材的弦向、径向与体积全干干缩系数增幅最小,分别比未处理材增加了2.71%、6.32%、2.76%。这是高温使木材内物质发生部分降解和皱缩等因素共同作用的结果[15],该结果与陈太安[16]的研究结果相吻合。随着水热处理时间的延长,榆木锯材的气干干缩系数呈先增加后减小再增加趋势,全干干缩系数略有增加;榆木锯材的气干与全干干缩系数随着汽蒸处理时间的延长呈先增加后减小趋势。

表5 预处理对榆木锯材干缩系数的影响

注:表中数值为平均值±标准差。

本研究所选榆木锯材的干缩率、干缩系数等参数并非直接引用相关资料中已有的数值,均属实际测定,测定数值均低于已有数值,实际生产中可参考本研究结果来适当减小榆木锯材的干缩余量,对于企业的经济效益有着至关重要的意义。

2.3.2预处理对榆木锯材湿胀性的影响

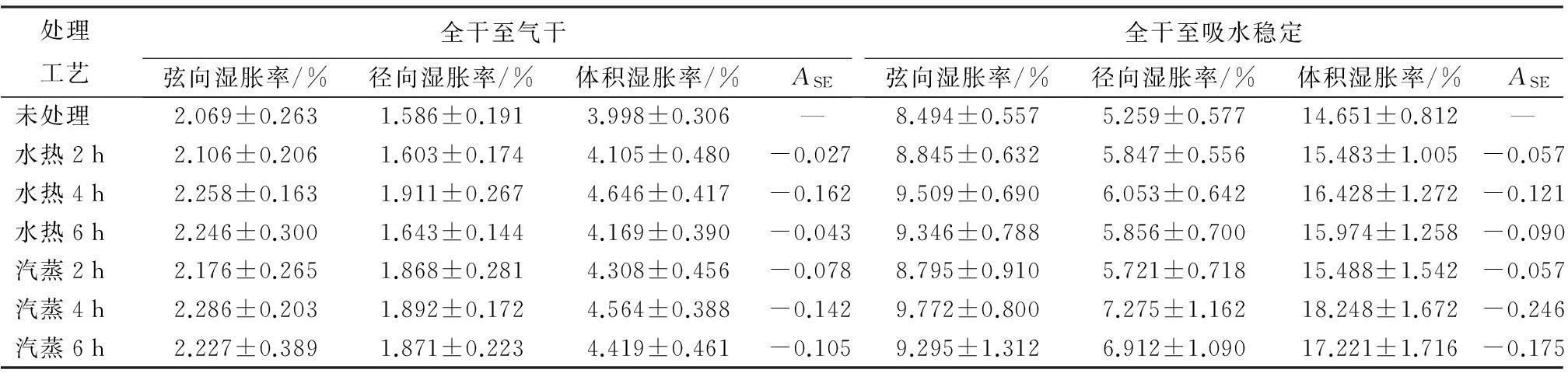

表6为预处理对榆木锯材湿胀率的影响,预处理材的气干与吸水稳定湿胀率均不同程度地高于未处理材,2 h汽蒸处理材的弦向、径向、体积吸水稳定湿胀率增加幅度最小,分别比未处理材增加了3.54%、8.78%、5.71%。在高温高湿汽蒸处理条件下,半纤维素中某些多糖发生裂解,裂解产物聚合生成吸湿性极低的物质,减少了木材的水分吸着点[17],且木材水分吸着量随着处理温度的升高而降低,抑制其从潮湿的空气中吸收水分的能力[18],降低木材的吸水量,从而降低木材相邻纤丝或微纤丝间间隙变大的可能性,最终在宏观上表现为木材湿胀率降低[19]。而100 ℃汽蒸处理不能有效破坏木材中的半纤维素,却促进了纹孔膜的水解,使得纹孔塞与纹孔膜之间结合力减弱,从而增加了木材的进水量[20],反而在一定程度上增加木材的吸水性。2 h水热处理材的弦向、径向、体积气干湿胀率增幅最小,分别比未处理材增加了1.79%、1.07%、2.68%,该研究结果在一定程度上说明了100 ℃水热处理使得水分进入木材微间隙的可能性加大,最终体现为木材的湿胀率升高。

另外,从表6中可得出,预处理材的气干与吸水稳定湿胀率随着处理时间的延长呈先增加后减小趋势。预处理材的ASE均呈负值,说明预处理降低了榆木锯材的抗湿胀性。2 h水热处理材的ASE最佳,全干至气干ASE为-0.027,全干至吸水稳定ASE为-0.057。

表6 预处理对榆木锯材湿胀率的影响

注:表中数值为平均值±标准差。

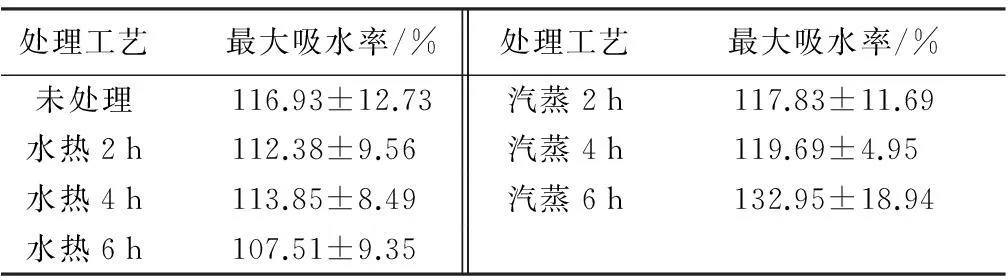

2.3.3预处理对榆木锯材吸水性的影响

预处理对榆木锯材最大吸水率的影响见表7。2、4、6 h汽蒸处理材的最大吸水率分别增加了0.77%、2.36%和13.70%;2、4、6 h水热处理材的最大吸水率分别比未处理材减小了3.89%、2.63%和8.06%。汽蒸处理材的最大吸水率均高于未处理材,且随着处理时间的延长呈增长趋势,水热处理材的最大吸水率均低于未处理材,且随着处理时间的延长呈不同程度的减小趋势。当汽蒸处理温度不小于120 ℃时,木材半纤维素分解的速度随温度的升高而加剧[21];多糖在热湿作用下发生裂解,生成糠醛等裂解产物,减少吸湿性基团所占比例[22],最终体现为木材的吸水性有所降低。而本研究采用的汽蒸处理温度较低,不足以分解半纤维素,并没有降低木材吸水性,却在一定程度上提高了榆木锯材的吸水性;木材在汽蒸处理过程中胞壁发生破裂,进而使得细胞壁特别是S3层的吸水性有所增加[23]。另外,木材中—OH在热作用下相互结合脱出水分子,形成新的化学键,减少了木材中的极性—OH,降低了木材的吸水性[24]。

表7 预处理对榆木锯材吸水性的影响

注:表中数值为平均值±标准差。

3结论

本研究探讨了25 mm厚榆木锯材的干燥工艺,采用最佳干燥基准对100 ℃水热处理与汽蒸处理材进行干燥,分析了100 ℃水热处理与汽蒸处理对榆木锯材干燥周期、干燥质量和尺寸稳定性的影响。研究结果表明:干燥基准Ⅰ的干燥过程较为剧烈,残余应力及弯曲指标过大;干燥基准Ⅱ的干燥周期过长;干燥基准Ⅲ干燥周期居中,用时177 h,平均终含水率为8.8%,干燥过程中木材状态良好,厚度含水率偏差及应力指标均匀降低。残余应力、弯曲、干裂等质量检测均满足国家锯材干燥质量标准一级指标,确定干燥基准Ⅲ为最佳干燥基准。100 ℃水热处理与汽蒸处理可在保证榆木锯材干燥质量的情况下缩短干燥周期,预处理材的干燥质量几乎全部满足国家锯材干燥质量标准一级指标,仅有4、6 h汽蒸处理材的残余应力指标较大。6 h水热处理材的干燥周期比未处理材缩短了22%,其干燥质量均满足国家锯材干燥质量标准一级指标。相比于未处理材,预处理材的干缩率、干缩系数与湿胀率均不同程度的增加,其干裂势有较大幅度的降低,ASE略有降低;汽蒸处理材的最大吸水率均高于未处理材,水热处理材的最大吸水率均低于未处理材。综合评价,2 h汽蒸处理材的干缩率、干缩系数与湿胀率的增加幅度最小,干裂势减小幅度较大,ASE减小幅度较小,最大吸水率增长幅度相对较小。

参考文献

[1]龚仁梅,王丽宇.汽蒸处理对木材干燥应力的影响[J].林业科技,1996,21(5):41-42.

[2]TIEMANN H D. The kiln drying of lumber[M]. Philadelphia: Kessinger Publishing,1917.

[3]ELLWOOD E L, ERICKSON R W. Effect of pre-steaming on seasoning stain and drying rate of red wood[J]. Forestry Products Journal,1962,12(7):328-332.

[4]DIAWANICH P, MATAN N, KYOKONG B. Evolution of internal stress during drying, cooling and conditioning of rubberwood lumber[J]. European Journal of Wood and Wood Products,2010,68(1):1-12.

[5]RATNASINGAM J, GROHMANN R, SCHOLZ F. Effects of pre-steaming on the drying quality of Rubberwood[J]. European Journal of Wood and Wood Products,2014,72(1):135-137.

[6]KININMONTH J A. Permeability and Fine Structure of Certain Hardwoods and Effects on DryingⅡ. Differences in Fine Structure of Nothofagus fusca Sapwood and Heartwood[J]. Holzforschung,1972,26(1):32-38.

[7]郑丽霞.水热预处理对巨尾按板材性能的影响[D].福州:福建农林大学,2008.

[8]马世春.汽蒸处理改善木材尺寸稳定性初探[J].木材工业,1998,12(5):35-36.

[9]林兴昌.预蒸煮对巨尾桉木材性能的影响[J].福建林业科技,2014,41(2):35-36.

[10]成俊卿,杨家驹,刘鹏.中国木材志[M].北京:中国林业出版社,1992.

[11]CHOONG E T, MACKAY J F G, STEWART C M. Collapse and moisture flow in kiln-drying and freeze-drying of woods[J]. Wood Science,1973,6(2):127-135.

[12]彭毅卿.汽蒸处理对杨木尺寸稳定性及横向渗透性的影响[D].北京:北京林业大学,2013.

[13]陆文达,葛明裕.汽蒸处理对落叶松木材物理性质的影响[J].东北林业大学学报,1989,17(2):42-43.

[14]刘宏达,高建民,陈瑶.预热处理对改善尾巨桉木材干缩性和材色的研究[J].西北林学院学报,2014,30(5):178-179.

[15]CHAFE S C, CARR J M. Effect of preheating on internal checking in boards of different dimension and grain orientation in Eucalyptus regnans[J]. Holz als Roh-und Werkstoff,1998,56(1):15-23.

[16]陈太安,顾炼百,孙照斌.汽蒸处理对青冈栎干缩系数及气体渗透性的影响[J].南京林业大学学报(自然科学版),2003,27(2):63-64.

[17]STAMM A J. Wood and cellulose science[M]. New York: Ronald Press Company,1964.

[18]齐华春,刘一星,程万里.高温过热汽蒸处理木材的吸湿解吸特性[J].林业科学,2010,46(11):110-115.

[19]WINDEISEN E, STROBEL C, WEGENER G. Chemical changes during the production of thermo-treated beech wood[J]. Wood Science and Technology,2007,41(6):523-536.

[20]NICHOLAS D D, THOMAS R J. Influence of steaming on ultrastructure of bordered pit membrane in loblolly pine[J]. Forestry Products Journal,1968,18(1):57-59.

[21]齐华春,程万里,刘一星.高温高压过热蒸汽处理木材的力学特性及化学成分变化[J].东北林业大学学报,2005,33(3):45-46.

[22]ONER U, NADIR A. The effect of steaming on equilibrium moisture content in beech wood[J]. Forest Products Journal,2004,54(6):90-92.

[23]KUBINSKY E. Influence of steaming on the properties ofQuercusrubraL. wood[J]. Holzforschung,1971,25(3):78-83.

[24]刘培义,孟国忠.木材的尺寸稳定性处理[J].木材工业,2003,17(2):42-45.

收稿日期:2015年10月15日。

作者简介:第一赵东洋,男,1991年2月生,东北林业大学材料科学与工程学院,硕士研究生。E-mail:Piscesnier@163.com。通信作者:程万里,东北林业大学材料科学与工程学院,教授。E-mail:nefucwl@hotmail.com。

责任编辑:戴芳天。