通过静扭输出主轴对变速器进行失效分析

强中伟,张孟锋

(陕西法士特传动工程研究院实验中心,陕西 西安 710119)

通过静扭输出主轴对变速器进行失效分析

强中伟,张孟锋

(陕西法士特传动工程研究院实验中心,陕西 西安 710119)

为了提高变速器的承载能力,降低承载部件的失效风险,提高变速器总成的可靠性,对变速器总成和主要零部件的承载能力进行分析和验证已经成为变速器设计过程中重要的环节。文章通过对变速器总成和轴类零件静扭强度试验案例进行分析总结,介绍了如何通过分析静扭强度试验的扭矩-扭角曲线,进一步研究输出主轴部件的承载能力,以确保达到变速器扭矩设计要求。

静扭;材料强度;扭矩曲线;失效分析

CLC NO.:U472.4 Document Code: A Article ID: 1671-7988 (2016)07-165-03

引言

变速器是汽车传动系统中的一个重要部件,通过变速器能够转变发动机输出的转速扭矩,进行不同速比的减速增扭,以满足车辆在不同工况下对驱动力和车速的要求,并且是发动机在合理的转速范围内工作。随着我国经济发展和国情所需,变速器工作工作环境恶劣,对重载,爬坡工况下运行的可靠性要求越来越高。因此对变速器主要零部件应力分析和试验验证显得尤为重要。变速器静扭强度试验是最基本的变速器试验项目之一,它是在静扭转试验过程中测定变速器的扭矩和扭角的对应关系,以确定其抗扭性能指标。本文通过分析轴类零件和变速器静扭曲线,对变速器主要承载部件应力分析和试验校核,并对试验采集数据进行分析,为改进变速器可靠性,提高承载扭矩提供重要参考依据。

1、静扭试验和试验曲线

1.1 静扭试验和设备简介

如图1所示,实验中心最新的变速器扭转试验台架可以测试500-150000Nm范围内的扭转试验。设备主要由几个主要部件组成:控制柜、伺服电机、星轮减速器、前后端扭矩仪、变速器支架、尾座、底座组成,足可以满足目前我厂所有变速器,取力器,轴类零件的扭转测试。

变速器静扭强度试验是将变速器输出端固定,对变速器输入端施加扭矩,从而使变速器两端承受大小相等、方向相反、作用面垂直于试样轴线的力偶。由于变速器后端固定在尾座上,随着前端输入扭矩的增大,变速器的受力零部件开始出现形变,然后发生屈服,最后破坏。整个过程中的扭矩扭角均被采集,便于试验后分析数据。

图1 150000Nm变速器扭转试验台

1.2 静扭试验曲线

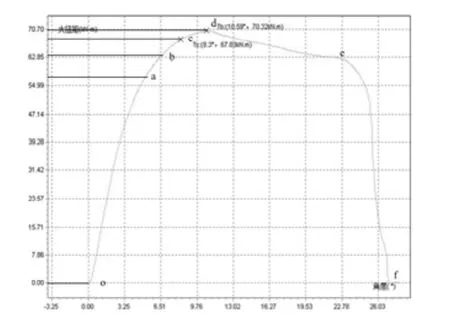

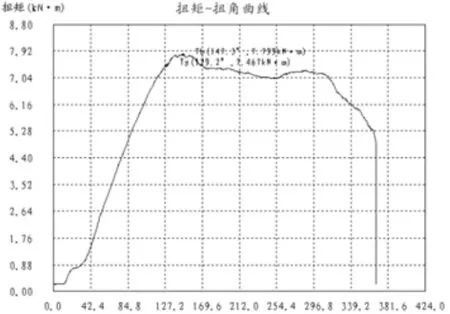

如图2,试验中设备采集试验扭矩T及相对应应的扭角φ,然后绘制T-φ扭转曲线图,一般扭至断裂,以便测试确定变速器的薄弱部件。同时确定曲线的屈服点和最大点,用来分析变速器总成的屈服极限,为设计研发提供参考数据。

2、变速器输出主轴断裂静扭曲线和分析

2.1 变速器输出主轴扭转试验和曲线分析

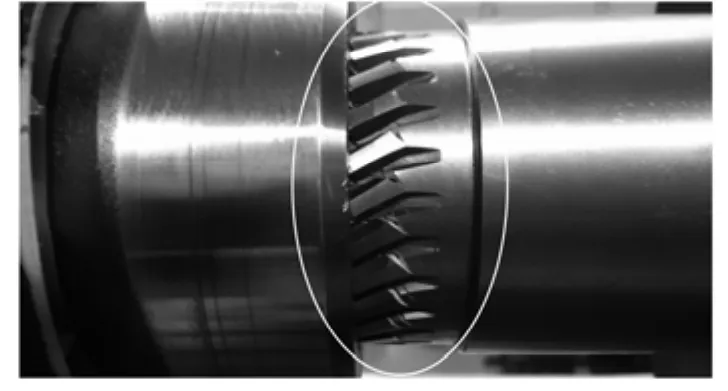

图3是副箱主轴的静扭曲线,可以发现曲线有几个阶段:在加载后,曲线保持一个基本不变的斜率增长,我们可视为这个阶段为材料弹性形变阶段(曲线oa),满足剪切胡克定律。当扭矩达到60000Nm左后上,可以发现曲线斜率开始下降,样品出现了屈服前的微塑性形变(曲线ab),在扭矩达到65000Nm时,静扭曲线斜率明显下降,观察轴发现花键处变形明显(如图5),此时轴已经发生塑性形变(曲线bc)。继续试验,当扭矩加载到最大点70320Nm时(曲线cd),外层材料受剪力超过轴的强度极限,开始出现裂缝(如图6)。由于此时这件主轴坚硬的外部材料由于强度不够开始崩溃,轴的横截面上出现了一个环状的塑性区,离圆心较远的一些点将发生塑性流动,轴进入所谓弹塑性状态。随着试验的进行,裂纹扩展加深,逐渐转变为较软的心部开始受力,此时虽然外力不断下降,但由于实际受力截面积迅速减小,受力截面处实际应力仍在不断增长(曲线de),所以扭矩会出现一个平缓下降到62000Nm左后(如图7),直到裂纹继续扩张到心部,材料瞬间扭转断裂(曲线ef)。

图3 12JSD200T-1707105静扭试验扭矩-扭角曲线

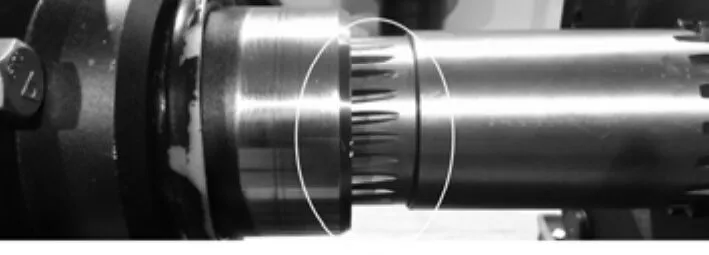

图4 轴扭矩达到60000Nm发现花键轻微形变

图5 轴扭矩达到65000Nm花键明显变形

图6 轴扭矩达到70320Nm时花键根部出现裂缝

图7 扭角为21°时,扭矩逐渐下降到62000Nm,此时轴外部材料已经被扭转破坏

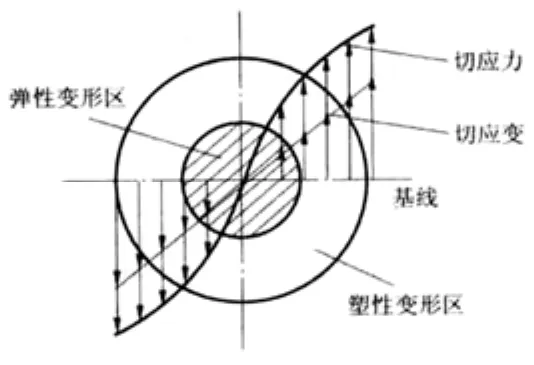

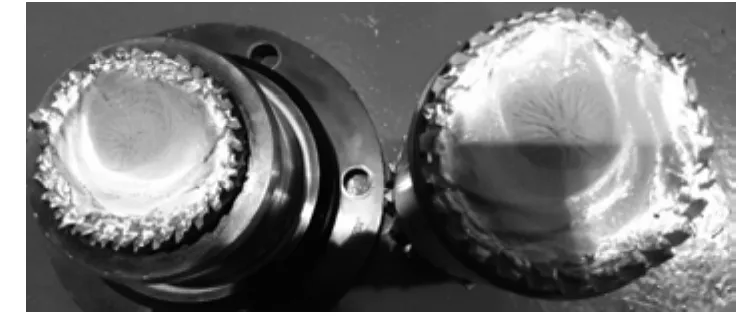

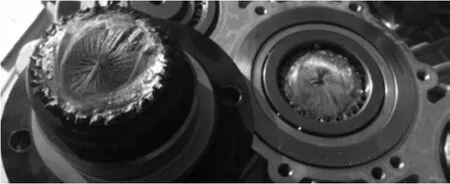

由于扭转轴类材料属于塑性形变,所以满足扭转塑性形变材料横截面切应力和切应变分布(图8)。可知由于此时这件主轴坚硬的外部材料由于强度不够开始崩溃,轴的横截面上出现了一个环状的塑性区,离圆心较远的一些点将发生塑性流动,通过断面可以发现(如图9),外层断面比较光滑,内部比较粗糙,是破坏裂缝由外部向心部逐渐扩展,由于心部还未断裂,外部断口的材料相互摩擦变得光滑平整,随着扭矩加大,超过心部材料强度极限产生瞬间断裂,因此断面心部比较粗糙。通过断面的分析进一步验证了之前试验各个阶段的状态。

图8 扭转塑性形变横截面切应力切应变分布

图9 扭转断裂面

2.2 变速器输出主轴扭转断裂失效分析

依据Q/S 61005-2015《重型汽车机械式变速器总成》中关于静扭试验后备系数K=M/Mcmax>3的要求,可以通过速比计算出变速器输出端在静扭试验中理论承受的扭矩。因此可以根据输出轴在扭转试验中产生的屈服扭矩来校核整箱输出端的扭距是否达到要求。

如图9所示,这是安装之前进行试验主轴零件的我公司某款重型变速器静扭曲线,通过图线对比可以发现,曲线和轴类扭转试验曲线接近,因此可以判断输出轴在整箱静扭发生了失效破坏。试验后拆解,输出主轴法兰根部位置断裂(如图10),拆解其他零件,未发现明显失效,验证了之前通过曲线对失效部位的判断。因此可以判断出输出主轴是变速器总成在静扭强度试验的薄弱点,可以考虑加强输出主轴的强度来提高变速器的最大承载扭矩。

图9 变速器输出轴失效断裂静扭曲线

图10 扭转后输出轴断裂失效

3、总结

通过对变速器静扭曲线以及轴类零件失效进行分析,不仅还原真实使用中的实体情况,模式失效的发生,并且能够客观反应出变速器和零件在设计加工中的不足,寻找变速器总成在加载情况下的薄弱环节,验证设计要求,为提高产品性能提供理论基础。

[1] 力学性能试验[M].中国计量出版社,2008.8.

[2] 杨伯源.材料力学[M].机械工业出版社.2006.1.

Through the static torsion output shaft transmission for failure analysis

Qiang Zhongwei, Zhang Mengfeng

( Shaanxi method and transmission experiment center in the engineering research institute, Shaanxi Xi'an 710119 )

In order to improve the bearing capacity of the transmission, reduce the risk of failure of bearing parts, improve the reliability of the transmission assembly, transmission assembly and the bearing capacity of the main components for analysis and verification has become the important link in the design process of the transmission. This article through to the transmission assembly and shaft parts static torsional strength test case analysis summary, introduced how to through the analysis of static torsional strength test of torque - torsion Angle curve, further study on the output shaft component bearing capacity, to ensure that meet the requirements of the transmission torque design.

static torsion; Strength of materials; torque curve; failure analysis

U472.4

A

1671-7988(2016)07-165-03

强中伟,就职于陕西法士特传动工程研究院实验中心。

10.16638/j.cnki.1671-7988.2016.07.052