高速冲压自动化生产线连续模式下低电压故障分析

闫占海,侯志栋,李 强,李 飞,刘迎普

(1.长城汽车股份有限公司 技术中心,河北 保定 071000;2.河北省汽车工程技术研究中心,河北 保定 071000)

高速冲压自动化生产线连续模式下低电压故障分析

闫占海1,2,侯志栋1,2,李 强1,2,李 飞1,2,刘迎普1,2

(1.长城汽车股份有限公司 技术中心,河北 保定 071000;2.河北省汽车工程技术研究中心,河北 保定 071000)

利用5Y分析方法解决复杂伺服自动化系统问题,分析结果表明编码器信号采集啮合齿轮间隙过小,造成齿轮向上窜动,引起自动化编码器信号曲线波形不稳,从而造成机器人连续运行力矩超限,报低电压故障。

冲压生产线;故障分析;5Y分析法;编码器;低电压故障;高速;伺服

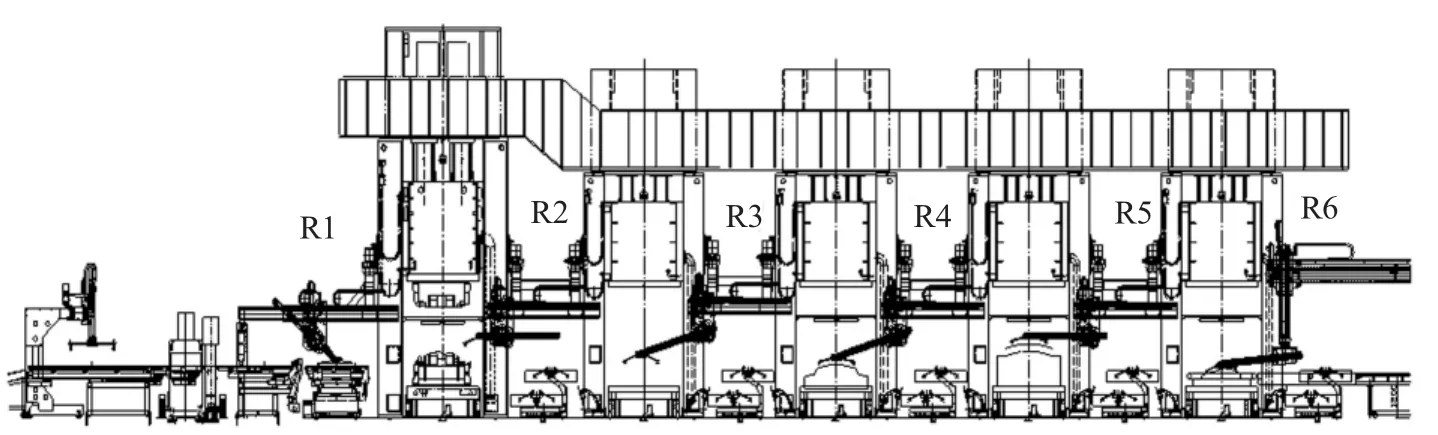

如图1所示,某高速冲压自动化生产线由拆垛机、清洗机、涂油机、上料机、压力机、上下料机器人、线尾皮带机组成。该生产线具备铝板生产功能,生产线投资成本1.5亿元左右。系统结构复杂,涉及高速压力机、伺服驱动等先进技术。

图1 连续冲压自动化生产线示意图

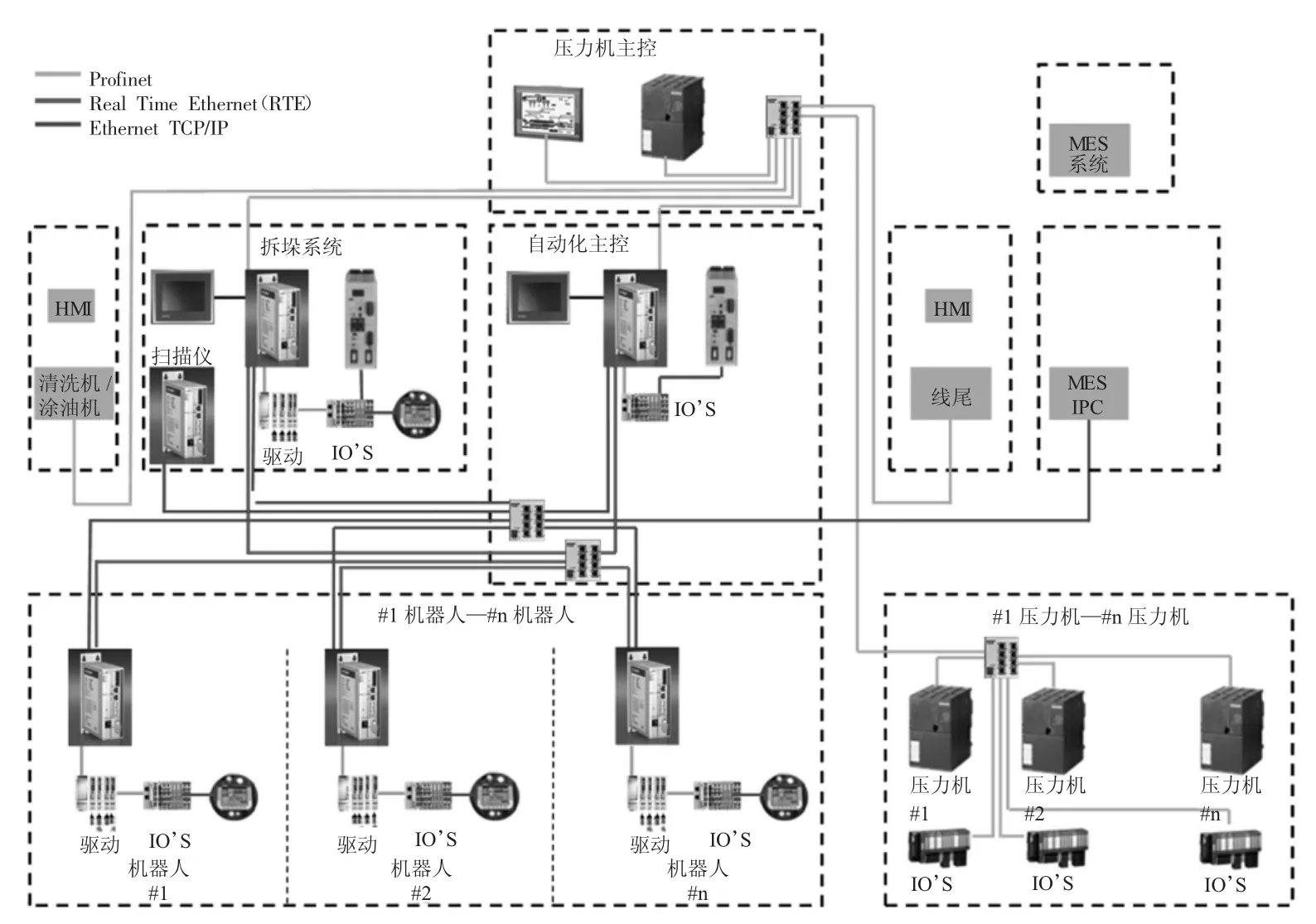

其工艺流程如图2所示。垛料(含托盘)由叉车装载到上料台车上,对托盘定位,拆垛机构通过拆垛装置从垛料上吸取料片并把它输送到传送带。通过传送带将板料经过清洗和涂油送到对中台。经过对中定位后,由上料装置取料将板料送入第一台压机第一道工序模具中。冲压后工件通过快速送料装置从第一台压机中取出并定位,放置于下一台压机的模具中,这一过程重复到最后一道工序。下料装置在最后一台压机完成冲压后取走工件放到传送皮带上,最后检查、装箱。

图2 工艺流程图

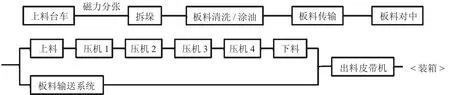

电气控制系统满足设备所有控制要求和控制精度要求,控制系统采用监控层、控制层和设备层的控制模式,如图3所示。

监控层:通过工业以太网与车间MES系统交换信息。

控制层:系统控制采用Beckhoff的PC软PLC,实现单元及设备的单独控制,采用现场总线形式的控制方式,通过Profinet、以太网等多种通讯方式集成压力机、机器人、清洗机、涂油机等控制系统,实现整线控制。

设备层:主要包括现场操作站、现场设备检测单元(接近开关、光电开关等)、现场其他输入设备、现场执行机构(如电动机、电磁阀)等,通过EtherCAT总线控制系统连接。

1 故障情况

本冲压车间共有4条基本相同的高速冲压自动化连续同步生产线,其中冲压自动化生产线1#线在高速自动化生产过程中R2和R3自动化机器人(如图1所示)伺服控制柜电源模块报F2026故障,设备紧急停机,设备复位后生产3分钟左右设备故障重现。

其他冲压自动化生产线2#、3#、4#线在高速自动化生产过程中没有该故障情况。

监控1#生产线,发现F2026故障报警时,直流母线电压短时间内下降比较严重。

图3 电气控制系统

图4 F2026问题5Y真因分析

2 故障原因分析

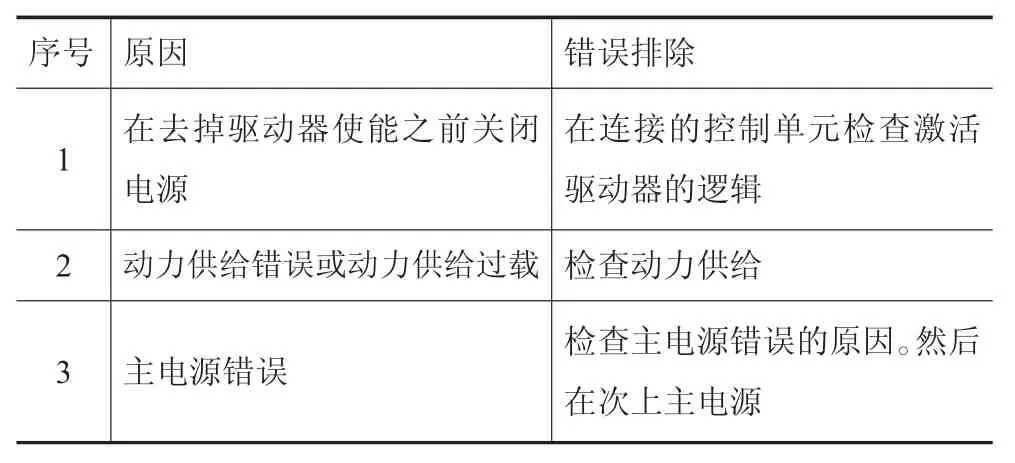

Rexroth驱动故障手册显示,F2026动力部分低压原因如表1所示。

表1 故障原因

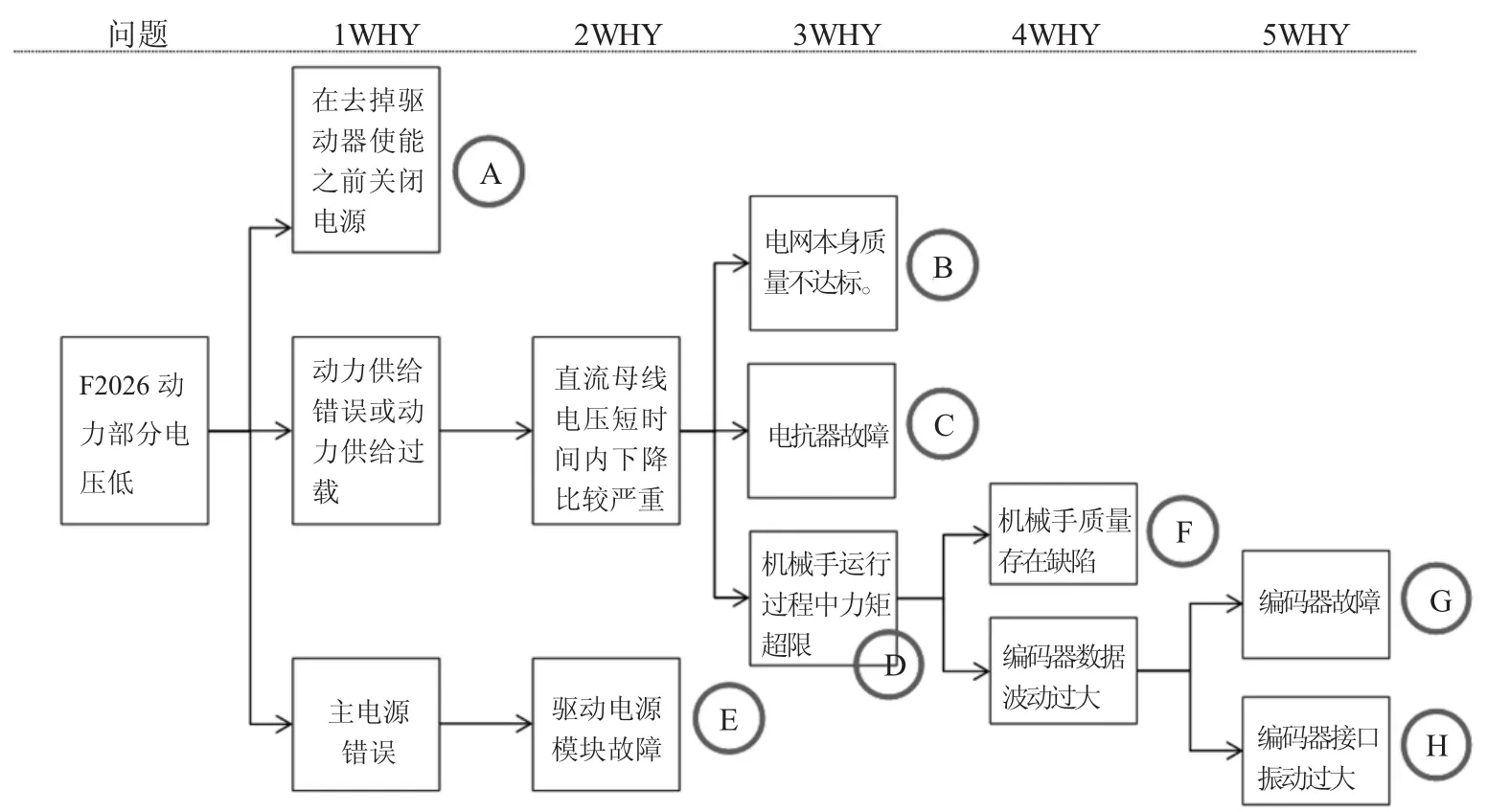

根据Rexroth驱动故障手册,运用5Y分析方法对故障问题进行分析,如图4所示。

对以上问题原因进行逐项排查,结果如下:

(A)在去掉驱动器使能之前关闭电源

错误排除:检查激活驱动器的逻辑,与另外三条相同且没有F2026故障报警的线体与故障线体核对检查,故障线体驱动参数以及逻辑结构与另外一条线体完全一样,排除存在逻辑错误。

(B)电网本身质量不达标

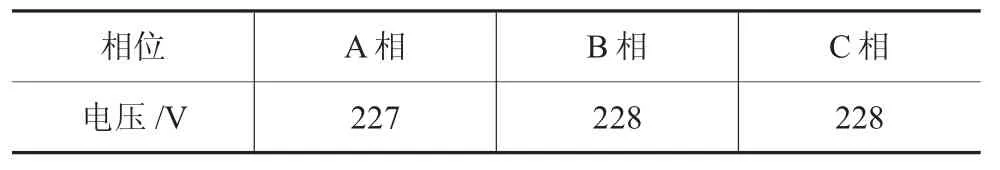

在生产线停止状态下对电网电压进行测量,数值如表2所示。

表2 停止状态下电压测量结果

在生产线同步连续模式运行状态下对电网电压进行测量,数值如表3所示。

根据表3数据,得到折线图如图5所示。

表3 运行状态下电压测量结果

图5 同步连续模式生产时电压值变化

电网电压变化最低221.7V,最高229.8V,振动幅度为3.7%,低于国家电网B级标准(±7%)。且满足设备对电网波动要求范围。

错误排除:两条相同的冲压自动化线体分别由两组相同的变压器开关柜接入,将开关柜接线互相交换,并监测电源质量,电网电压振动幅度符合标准要求±7%,但是互换变压器后1#生产线F2026故障再现,问题原因排除电网本身质量不达标因素。

(C)电抗器故障

压力机主电机和机器人运行时会产生大量的高次谐波,而高次谐波会对设备造成很大的影响。分析高次谐波产生的来源可能有:①电网本身质量不好;电网波动较大,L1相电压明显偏低且降幅偏大,导致三相电压不平衡;②压机主驱动采用Siemens带能量回馈功能,回馈到电网的能量含有高次谐波,单独运行压机确实产生高次谐波;③机器人运行时反馈电网大量高次谐波:单独运行机器人确实也产生了大量高次谐波。

电抗器具有限制电网电压突变和过电压引起的电流冲击,平滑电源电压中包含的尖峰脉冲,有效保护变频器和改善功率因数,阻止电网的干扰,减少整流单元产生的谐波电流对电网的污染。

综合考虑后,更换1#线电抗器。但是更换电抗器后,F2026问题没有消除,排除电抗器问题。

(D)驱动电源模块故障

将两相同线体的电柜内驱动电源模块进行互换,问题没有随电源模块转移而转移,所以可以排除是驱动电源模块故障引起的问题。

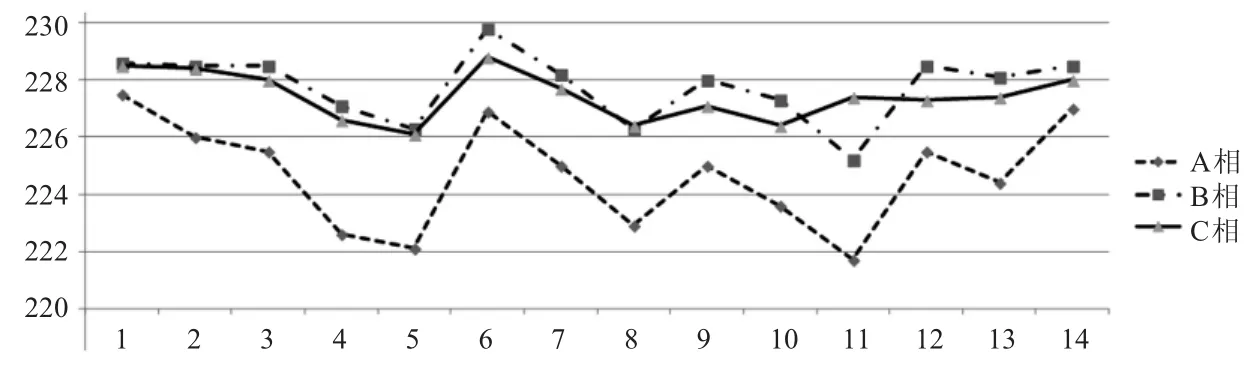

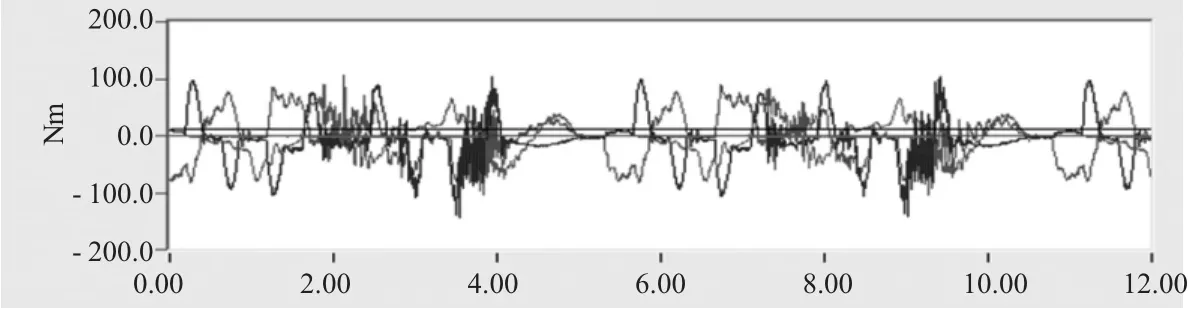

(E)机器人运行过程中力矩超限

通过监控报低电压故障的1#线体机器人运行过程曲线,1#生产线机器人单独运行(图6)和生产线同步连续运行时(图7)的曲线情况,可以发现仅在线体同步运行时机器人扭矩超限,且与机器人单独运行正常的扭矩曲线进行比较,可以明显看出在生产线同步连续运行时曲线的异常。

图6 1#线体机器人单独运行时曲线

图7 1#线体生产线同步运行曲线

监控没有报低电压故障的2#线体机器人运行过程中曲线,2#线体正常情况下生产线同步连续运行与机器人单独运行曲线基本一致。

通过上述可以看出,1#线机器人仅在连续同步运行过程中扭矩超限。是否是因为扭矩异常引起的F2026故障报警,需要进一步分析确认。

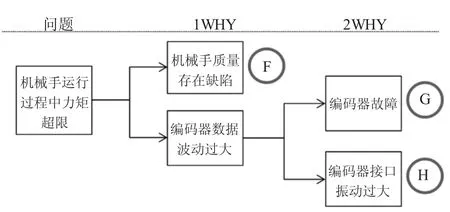

机器人运行过程中力矩超限原因分析如图8所示。

通过以上原因分析,机器人运行过程中力矩超限主要有三方面原因:(1)机器人本身存在质量缺陷;(2)编码器故障;(3)编码器接口振动过大。

(1)机器人本身存在质量缺陷

对机器人本身存在的质量缺陷进行排查。为排除编码器数据波动过大对机器人扭矩影响,将压力机停止运行,仅将机器人同步运行,观察1#机器人单独运行扭矩曲线,通过图6曲线,并与2#生产线机器人在同工况下曲线对比,可以看出1#机器人在单独运行工况下扭矩基本正常,因而可以排除自动化机器人本身因设计、加工、装配、安装过程中存在质量问题的嫌疑。

图8 机器人力矩超限5Y原因分析

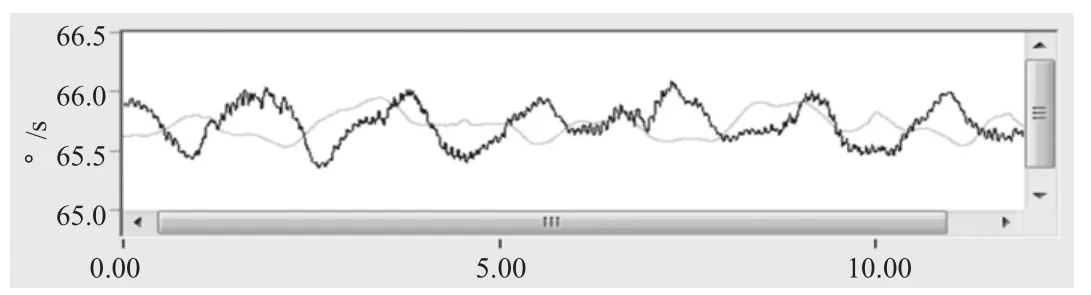

(2)编码器数据波动过大

通过图6、图7曲线可以看出,机器人仅在连续同步运行过程中扭矩有明显异常,生产线连续同步运行与断续模式区别在于:同步模式下压力机采用连续运行模式,离合器无动作,自动化系统通过编码器采集压力机滑块曲线,并自动跟随压力机滑块位置自动化运行,完成自动化上下料工艺动作。如果编码器数据波动过大,自动化机器人在自动跟随压力机连续运行过程中,会因为编码器波动导致自动化机器人伺服电机曲线波动。

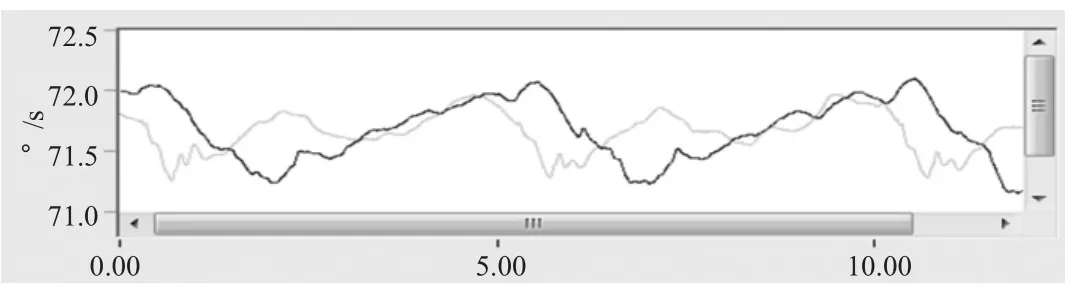

在同步运行时读取1#线和其他生产线编码器信号曲线,分别如图9、10所示。

通过可以看出,1#线体编码器曲线毛糙,曲线波动不平稳。

图9 1#线同步运行时编码器曲线

图10 其他线体同步运行时编码器曲线

图11 编码器安装情况

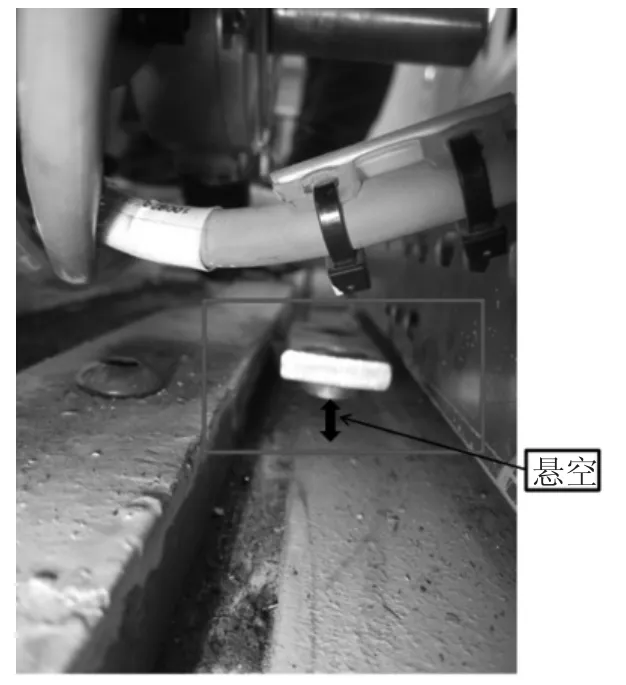

对编码器进行检查,发现如下问题:自动化编码器安装固定支架底座焊接不实,处于悬空状态,如图11所示,从而导致设备运行过程中编码器发生振动。

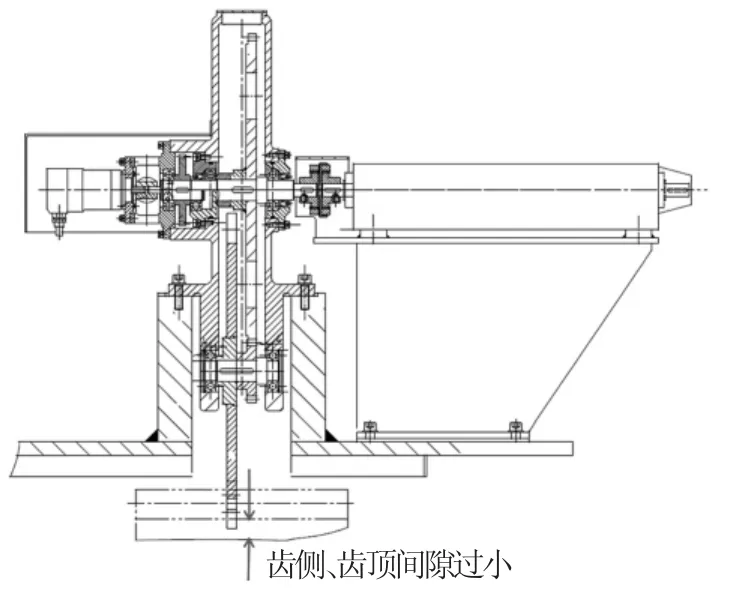

排查编码器齿轮啮合情况,齿侧、尺顶间隙比图纸要求过小,导致编码器运行过程中每运转一周编码器齿轮及壳体向上进行窜动,如图12所示。

图12 编码器传动齿轮间隙

针对此情况,对编码器支架及编码器传动齿轮进行调整。对编码器及其传动安装精度进行修复,修复后编码器壳体窜动及编码器振动消失,编码器运行平稳。

读取编码器曲线,编码器曲线恢复平滑。观察机器人同步运行扭矩,扭矩曲线异常消失,扭矩无超限情况。进一步对生产线进行同步生产验证3天,系统F2026报警未出现。

综上所述,同步冲压自动化生产线F2026报警是因为压力机与自动化编码器接口安装精度超差引起自动化机器人运行扭矩超限,导致电源模块输出电压不够,最终引发F2026故障报警。

3 结论

对于大型复杂的自动化设备疑难故障处理时可以采用5Y原因分析方法,将复杂问题分解为简单、具体的原因。利用5Y分析方法并不急于立即解决问题,而是立足于揭示问题根源,多问5个为什么。在问题处理中要现实、现场、现物调查事故情况,充分分析各种可能引发设备故障的因素,并逐一排查分析,最终发现问题真相。

[1]倪建成,宋爱民.冲压自动化生产线技术特点浅析[J].锻压装备与制造技术,2014年02期:7-9.

[2]GUDEL AG自动化说明书.

[3]JIER压力机说明书.

[4]Rexroth Drive fault manual力士乐驱动故障手册.

Analysis of low voltage fault under continuous mode of automatic high speed stamping production line

YAN Zhanhai1,2,HOU Zhidong1,2,LI Qiang1,2,LI Fei1,2,LIU Yingpu1,2

(1.Technical center,Great Wall Motor Company Limited,Baoding 071000,Hebei China; 2.Hebei Research Center of Vehicle Engineering Technology,Baoding 071000,Hebei China)

The issues of complex servo automation system have been solved by use of 5Y analysis method. The analysis results show that encoder signal collection meshing gear gap is too small.Then the gear wheel bounces up to make the signal curve profile of the automatic encoder unstable.Thus in this way,the torque has been over-limited during continuous running of the robot.Finally,the low voltage fault has been alarmed.

5Y analysis method;Encoder;Low voltage fault

TG385.9

B

10.16316/j.issn.1672-0121.2016.06.003

1672-0121(2016)06-0019-04

2016-08-24;

2016-09-28

闫占海(1979-),男,工程师,从事工厂规划、设备管理等工作。E-mail:yanzhanhai2008@163.com