核电大叶片镦头工艺设计

文/贺小毛,蒋鹏,黄健宁·北京机电研究所

李发文·天仟重工有限公司

核电大叶片镦头工艺设计

文/贺小毛,蒋鹏,黄健宁·北京机电研究所

李发文·天仟重工有限公司

贺小毛,高级工程师,主要从事锻造工艺开发工作。

大叶片锻件属于长轴板片类锻件,因叶片锻件叶根和叶身截面和各型面截面变化剧烈、同一截面厚度尺寸变化极大、叶片扭角大,属于最难锻造的锻件之一。大叶片制坯技术对于大叶片成形至关重要,坯料分配的合理性直接关系到叶片最终尺寸精度、组织结构和性能。

镦头工艺方案

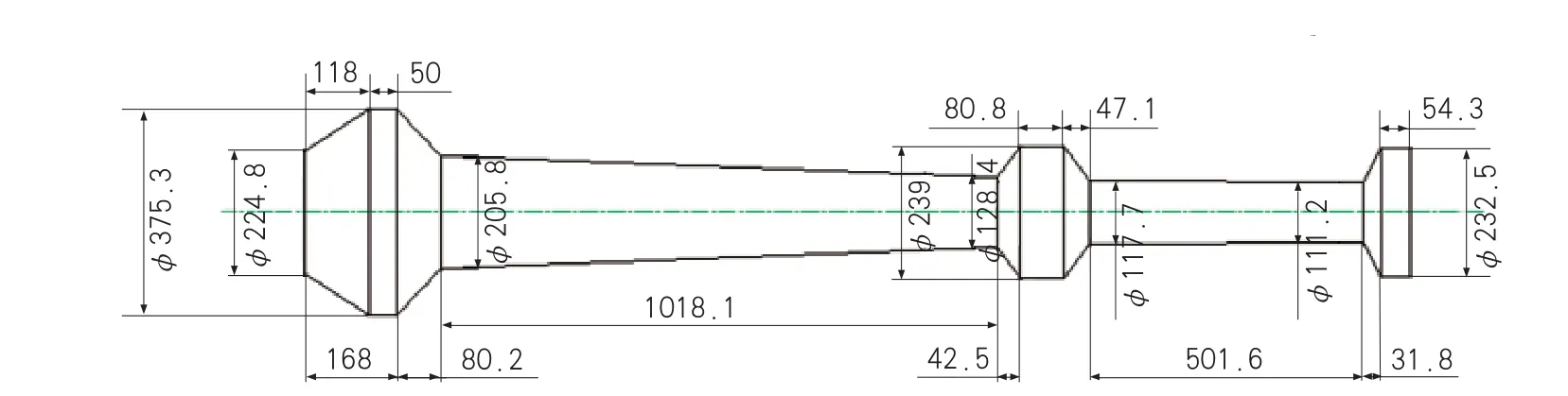

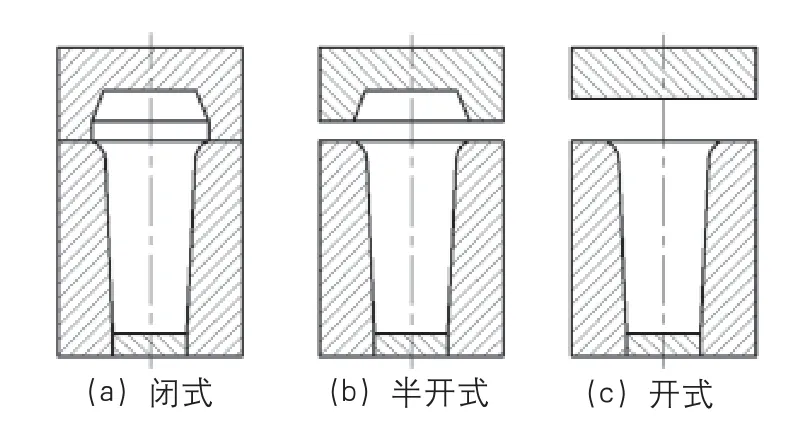

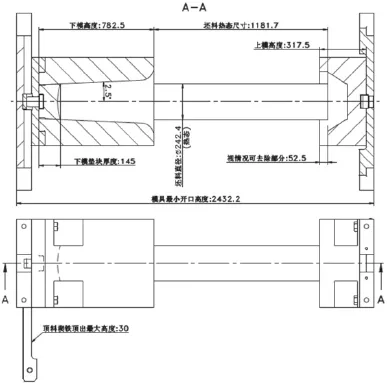

镦头工序为大叶片锻造工艺流程的第一道工序,镦头工艺是后续工艺的基础。图1是天仟重工计划生产的一种材料为1Cr12Ni3Mo2VN大叶片的计算毛坯图,从图中可以看出叶片各截面积在长度方向上变化很剧烈。按最小叶冠部位计算毛坯直径选取,下料尺寸为:φ232mm×1252mm的原材,下料重量为415kg,叶根镦到φ380mm时,含叶身后全部长度的高径镦粗比为5.4。镦粗时会发生失稳现象,而且下料尺寸超过现有3000t液压机设备最大装模高度,镦头工艺难以进行。综合考虑大叶片叶根、叶身、凸台、叶根处截面和设备最大装模高度及镦粗失稳情况后,确定原材料下料尺寸为φ240mm×1170mm,此时全部长度的高径镦粗比为4.9,符合镦粗不失稳的条件,可在3000t液压机上完成镦头工序。为了确保叶根部分有足够的材料满足终锻要求,设计了三种镦头方案:闭式镦头,半开式镦头和开式镦头,三种墩头方案中的模具结构如图2所示。

图1 某大叶片计算毛坯图

图2 三种镦头方案模具结构

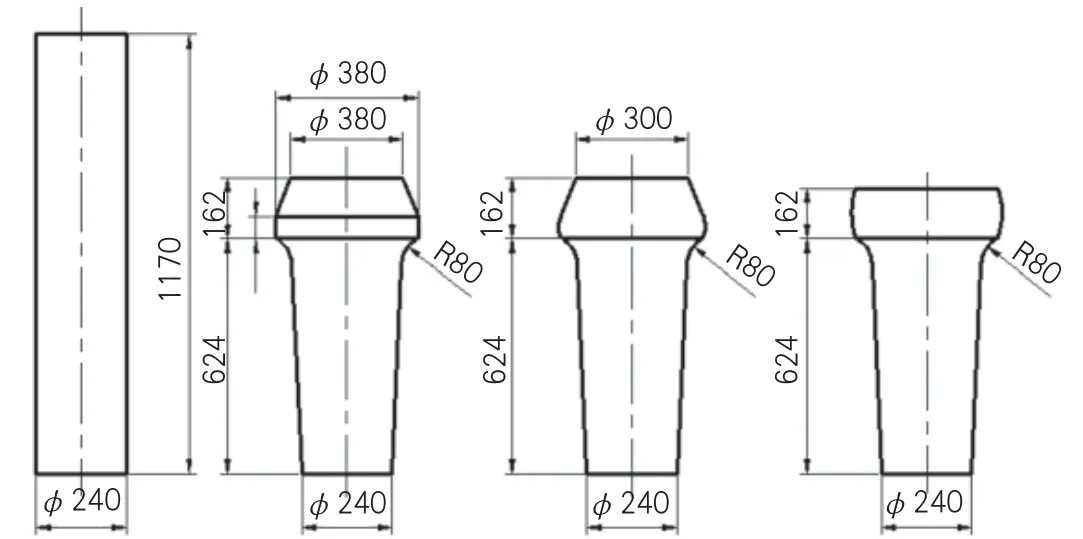

图3 坯料及三种镦头工艺坯料

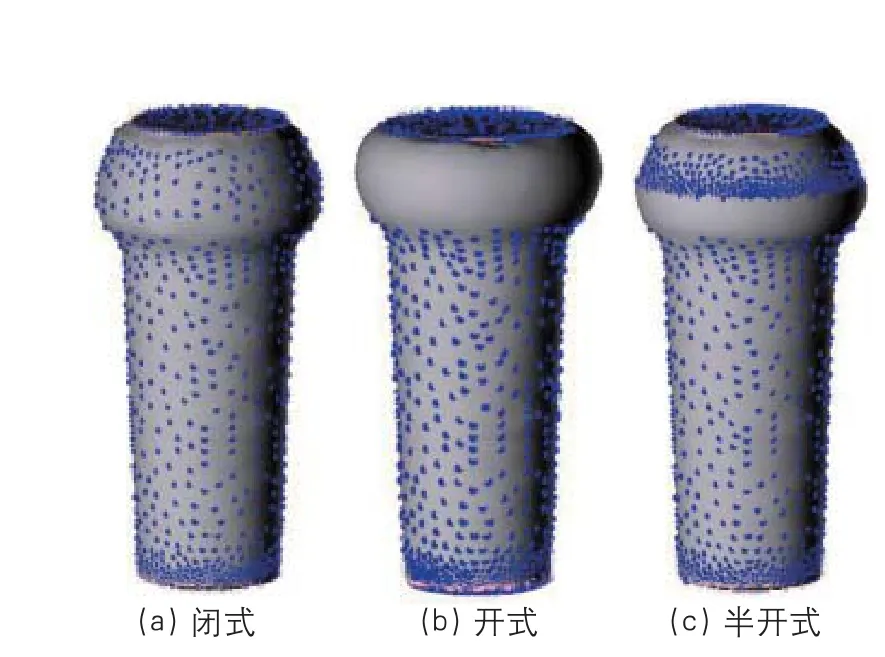

三种镦头工艺方案完成镦头工序后的坯件如图3所示。

闭式镦头可以有效保证镦头坯料的尺寸,但是要求下料尺寸精确及温度控制严格,如果下料尺寸偏大或温度变化,则会在上下模分模处形成横向的飞边,对后续工序不利。开式镦头坯料的叶根部分与计算毛坯图不符,对终锻成形叶根不利。综合考虑闭式和开式优缺点,最终采用半开式镦头方案(如图2b),这样既保证了叶根处坯料的均匀分布,也消除了闭式镦头因下料误差造成的横向飞边。

镦头工艺数值模拟

数值模拟技术已经成为锻造工艺设计的有力辅助工具,通过模拟可以观察到材料填充模具情况和金属流线、应力应变场、温度场以及成形所需的力能,通过数值模拟可以验证和优化工艺、模具参数。

为了使模拟结果能够真实反映实际的变形情况,将热模拟试验测得高温流动应力-应变本构关系导入锻造模拟软件Qform8中,采用双曲正弦形式的Arrhenius形式,材料的本构关系可以写成:

模拟参数设置如下:模具材料为5CrNiMo,预热温度200℃,材料温度设置为1130℃,坯料运送到设备的时间为90秒,设备公称压力设置为3000t,采用石墨乳剂做润滑剂。

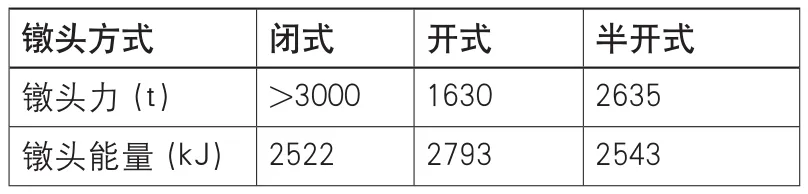

分别对闭式,开式和半开式镦头进行了模拟,三种镦头工艺预测的镦头力和能量模拟结果如表1所示:

表1 三种镦头工艺预测的镦头力和能量

从表中可以看出,三种镦头工艺所需的能量很接近,特别是闭式和半开式镦头,开式镦头由于叶根压缩变形量比其余两种镦头工艺都要大,所需要的能量要高。而闭式和半开式镦头时叶根的变形程度基本相同,所需的能量也基本相同。三种镦头工艺成形情况、模拟情况如图4所示。图中蓝点表示模具与坯料的接触状态。从图4a中可以看到,闭式镦头坯料与模具完全接触,下料尺寸也很准确,没有多余金属在上下模间形成飞边。因为坯料和模具垂直壁接触,所以所需的锻造力是三种工艺中最大的,达到了液压机的公称压力。从图4a中可以看到,离模具打靠还差1.7mm,可以确定所需最终镦锻力大于3000t。如果坯料稍大,会出现飞边,则锻造力远超过3000t。图4b是开式镦头的模拟情况,叶根呈鼓形并且不和模具接触,因此所需要的锻造力最小,但压下量却是最大的,所需的能量也最大。

图4 三种镦头工艺成形情况模拟

图4c为半开式镦头的模拟情况,因上下模间留有60mm的间隙,可以有效的减小镦头所需的成形力,成形力需要2635t,比闭式镦头要小很多,3000t液压机完全可以满足镦头的吨位要求。

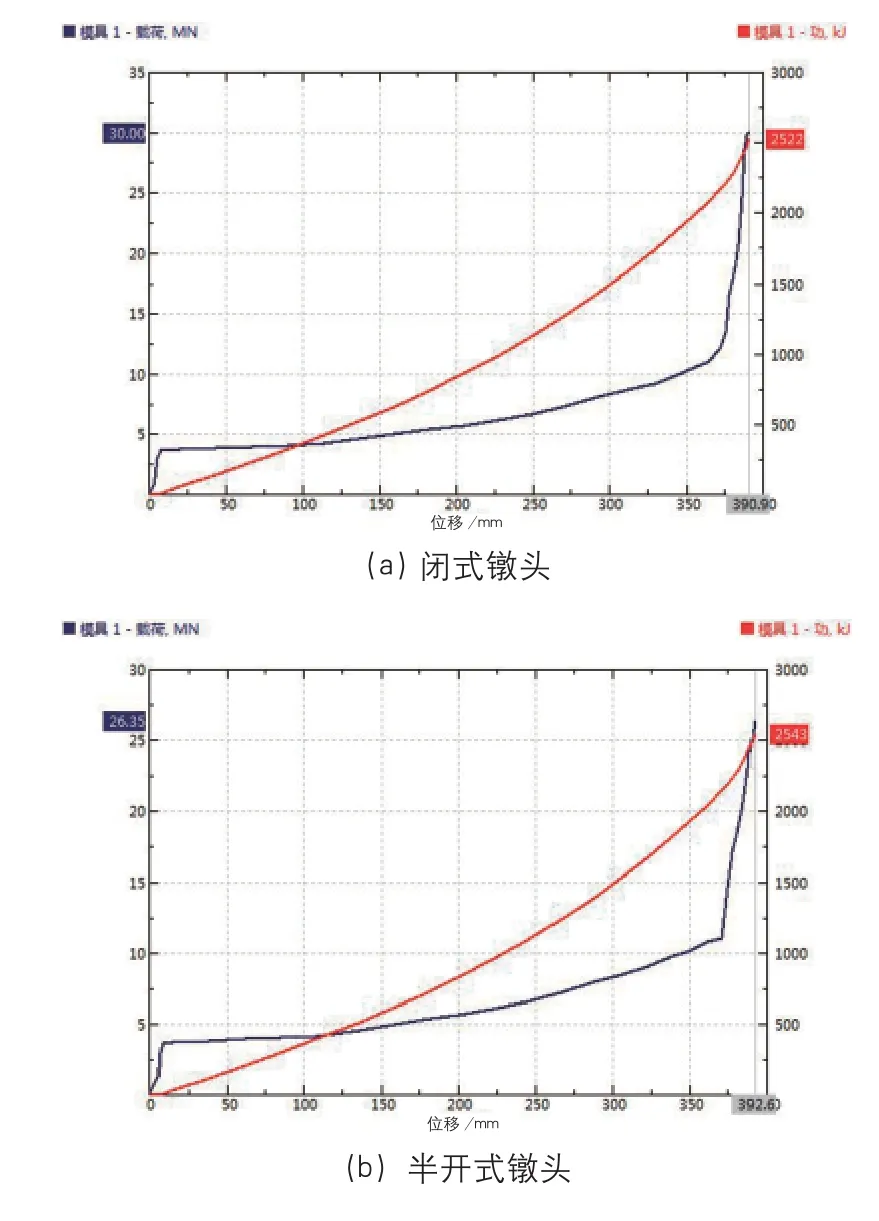

图5 镦头工艺力能与位移的关系

图5为镦头过程中,镦头力与变形能和位移的关系,从图5a可以看出,整个闭式镦头过程中能量基本呈线性关系持续增加,但镦头力在位移达到370mm以前,镦头力增加的很缓慢。在375mm到结束这段时间,镦头力从1500t急剧增加到3000t,这是因为在375mm时,坯料已经开始和上模的垂直壁接触,限制了坯料的流动,造成镦锻力的垂直上升。

图5b是半开式镦头的位移与力能的关系,可以看到,能量变化的曲线和闭式镦头一样,基本是呈线性增加的。镦头力却要比闭式镦头增加的缓慢。

图6为半开式镦头的温度场,降温最快的部位位于锻件两端,特别是叶冠处,温度已降到600℃左右。不过由于坯料体积大,通过热传导,芯部的热量会把外表的温度升上去,而且后续工序也不会对叶冠处进行变形,影响也不会太大。

图6 半开式镦头温度分布

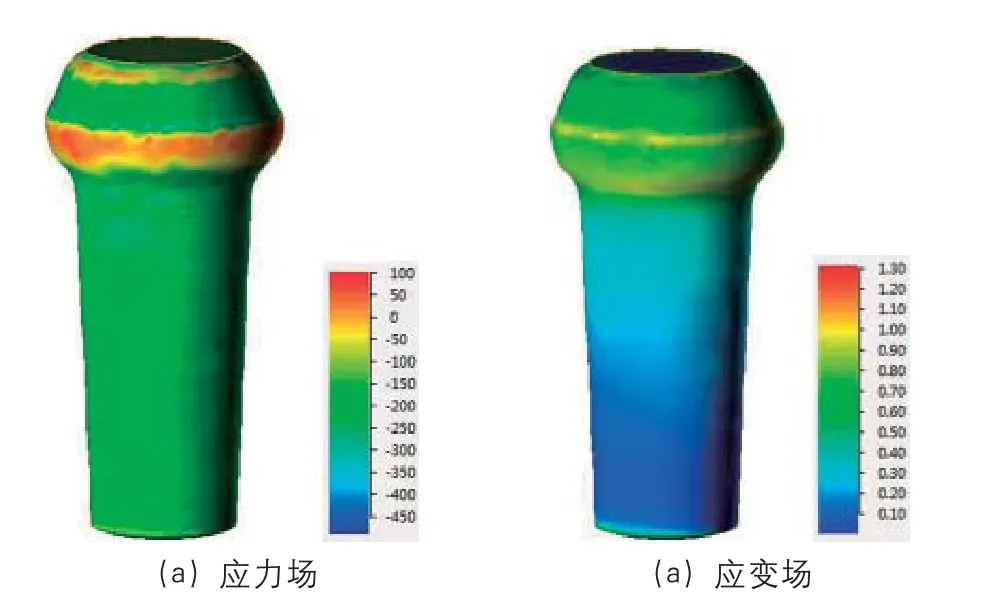

图7为半开式镦头的应力和应变场。从图7a中可以看出,整个坯料在镦头过程中,一直是处于压应力状态,最大应力位于上下模间隙处,由于此处为自由状态,没有模具的限制,这也是所需成形力比闭式镦头小的原因。图7b是应变分布状态,越靠近分模面处,应变越大,因为坯料的聚料在此处发生。

图7 半开式镦头应力和应变场

从模拟的结果来看,采用半开式镦头工艺,叶根处坯料尺寸精度和闭式镦头相当,但可以有效的减小镦头所需的锻造力,而且对坯料下料尺寸要求也不用太精确,具有一定的容错性,现有的3000t液压机可以满足镦头工艺的要求。

镦头工艺试验

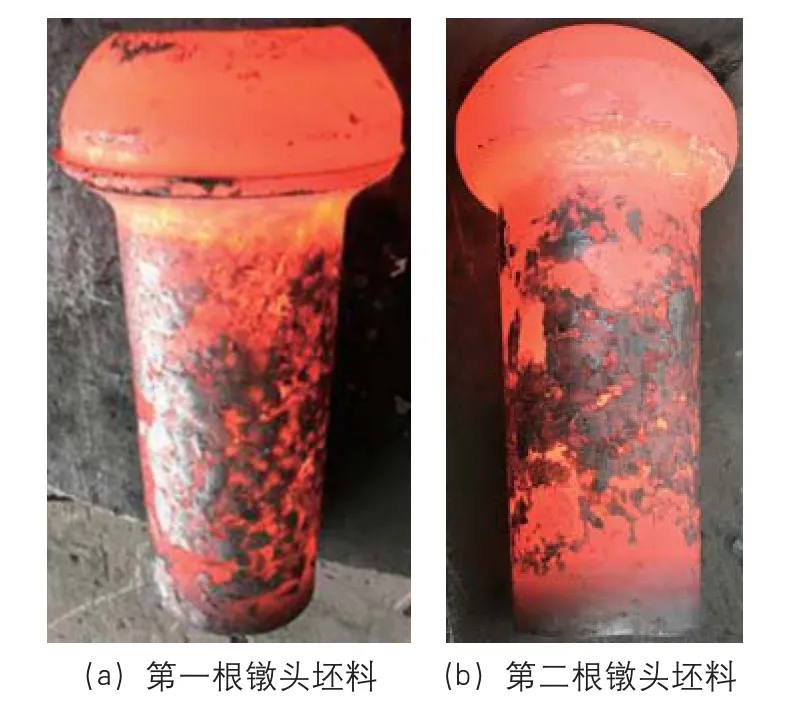

镦头试验用材料为:1Cr12Ni3Mo2VN;下料尺寸为:φ240mmx1170mm;数量为2件。采用燃气炉加热,加热温度为1130±20℃,保温2小时,模具温度预热到200℃,模具用石墨乳润滑;本次试验镦了两根坯料。

图8是实际的镦头模具,镦头试验采用的是闭式镦头的工艺,液压机最大压力设置为2600t,以保护压力机。镦头后的坯料如图9所示,镦到图9a所示的形状,液压机吨位显示此时的吨位达到设置的最大值2600t,上下模具没有打靠,并开始形成横向的飞边,若压力机没有设置上限值,成形力还将增加。这与模拟的闭式镦头压力大于3000t的压力很吻合。坯料形成飞边的原因是由于坯料的尺寸要比计算尺寸大1mm,造成坯料多了,在上下模结合处形成飞边。

图9b是第二根坯料镦头的实物图片,该坯料是在坯料即将镦出飞边时停止了加压,在整个镦锻过程中,液压机显示的吨位为1680t~2600t,在1680t时还没有与上模壁接触,这与半开式镦头的模拟数据1500t(图5)符合得也很好。随着继续加压继续上升,坯料与上模壁接触,吨位显示也在增加,直到人为停止,最大吨位显示为2500t。

从图中还可以看出,坯料底部温度降的比较快,与模拟的温度场分布也吻合得很好。

图8 镦头试验模具

图9 镦头试验坯料

结论

根据镦头工艺数值模拟分析结果,采用半开式镦头工艺方案,通过镦头工艺试验,发现3000t油压机设备能满足镦头工艺要求。同时实现大直径、大镦粗比坯料的镦头,并且可以降低下料尺寸精度、加热温度变化等对镦头质量的影响。