Φ2 200 mm氨合成系统节能技术改造总结

徐 国 向 超 谭 畅(湖北三宁化工股份有限公司 湖北三宁443206)

Φ2 200 mm氨合成系统节能技术改造总结

徐 国向 超谭 畅

(湖北三宁化工股份有限公司 湖北三宁443206)

0 前言

湖北三宁化工股份有限公司(以下简称三宁公司)尿素厂于2008年11月建成投产,该氨合成系统配套的中压醇烃化净化流程包括2套醇化系统和1套烃化系统,醇化塔和烃化塔均为Φ1 600 mm轴径向塔,操作压力为13 MPa。合成塔内件选用湖南安醇公司的ⅢJD2000型Φ2 200 mm氨塔内件,结构为3层4段、1轴2径式,最高工作压力26 MPa,配置副产2.5 MPa蒸汽的废热锅炉。该装置在投产初期日均产氨的最高达928 t,后由于多方面原因导致产量逐步下降,系统经常超压,尤其是从2011年6月开始,氨合成系统阻力逐步上涨,到2011年10月,系统阻力由起初的1.9 MPa上升至2.8 MPa,为保护设备的安全运行,氨合成系统被迫减量运行,日均产氨量最低时不足800 t。

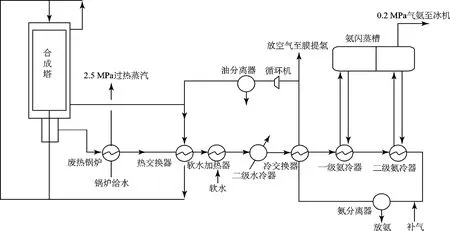

氨合成系统工艺流程见图1。

图1 氨合成系统工艺流程

1 产能下降的原因分析

1.1 氨合成塔催化剂活性衰退

氨合成塔催化剂总填装量147 t(50 m3)。开车初期,由于操作经验不足,经常大幅超温,对催化剂活性影响较大;由于对催化剂的保护不当,多次发生醇醚类物质致催化剂中毒现象;此外,上层催化剂本身在升温还原中还原质量不好,且有因催化剂填装不均发生沉降的现象,导致上层催化剂活性差、温升小、平面温差大,整个床层热点温度由上层轴向段下移至径向层冷管段,氨合成反应差,最终也导致了系统压力高,动力消耗高、严重制约了氨合成系统产能的提高。该塔催化剂使用仅仅3年,热点温度已经由最初的478℃逐步提至500℃。

1.2阻力上涨

醇烃化系统长期超负荷运行,醇化和烃化催化剂活性均有不同程度的衰退,而受脱碳工艺的影响,醇化系统进口气体中φ(CO2)长期超标2%左右,导致烃化出口气体中φ(CO2)为15×10-6,CO2含量偏高的补气与含氨的循环气汇合,最终在氨合成系统入合成塔前段设备内生成铵盐结晶而堵塞了气体通道,引起系统阻力上涨。测试的氨合成系统阻力对比见表1。

表1 测试的氨合成系统阻力对比MPa

由表1可见,系统阻力增大主要分布在氨分-冷交段,而这段恰恰是氨合成新鲜气通过的位置,由此可以判断阻力上升的根本原因是因新鲜气中CO2含量长期过高与氨反应生成铵盐结晶引起的。

1.3循环机故障频繁

2010年5月起,循环机连杆大、小瓦拉瓦经常发生,尤其是系统阻力上升后几台循环机电流长期超标,额定电流64 A,而最高电流达到70 A,拉瓦事故频繁发生,严重时2台循环机同时发生故障,系统被迫减量运行。为延长循环机的运行周期和维持正常生产的持续进行,开氨合成系统大近路1~2格,以减轻循环机负荷,这样就不可避免对氨合成产量造成一定影响。选用2D-25-13.7/235~260型平衡对称式循环机,排气量为13.7 m3/min(标态),3开1备,因气缸为单作用式结构,活塞受力大,出口气流脉冲大,导致循环机负荷重、振动大、故障频发,同时系统阻力高进一步加剧了循环机的磨损。

2 解决措施

针对上述问题,经认真分析研究,采取了相应的技术措施,从根源上解决了一系列导致氨合成产能持续下降、动力消耗高及设备维修成本高的难题。

2.1更换部分催化剂

针对上层催化剂活性衰退的现象,于2011年底将上层部分催化剂更换为还原态催化剂。此次填装采用氮气降温、氮气保护、真空抽吸催化剂、干法分离操作方法,即把降温后的催化剂用罗茨风机通过管道抽出,抽出的催化剂与保护介质氮气分离后,立即用水冲洗氧化降温后运走,氮气经水冷器降温后返回,并从合成塔塔顶零米催化剂表面进入塔内,形成氮气循环气路(注意真空度,防止误操作抽入空气),在塔底主出气口补入氮气。共抽取上层旧催化剂约18 t,实际装入还原态催化剂17.8 t,占整个氨塔催化剂填装总量的12%。开车时,用φ(H2)为70%的氢氮气对上层催化剂进行8 h的升温还原,首先将零米催化剂温度提高至480℃,然后将上层催化剂热点温度提高至500℃恒温4 h即结束对新催化剂的升温还原。

氨合成系统投运后,上层催化剂的活性得到了显著发挥,零米温度395℃,热点485℃,整个床层热点温度重新回到上层,相同工况下系统压力下降近1.0 MPa,日均氨产量达到1 015 t。2013年3月22日,日产氨1 040.53 t,达到历史最高记录。

2.2消除阻力

针对氨合成系统阻力上升的现象,采取了2项措施:①先加入80℃热水,然后用120℃的蒸汽对氨合成系统氨分-冷交段设备管线进行热洗,将设备内部的铵盐完全分解;②更换醇化活性较差的A塔催化剂,同时对烃化催化剂进行深度还原,大大提高了醇烃化系统的转化率,从根本上消除了氨合成系统阻力大的困扰,对于提高氨合成补气净化度和确保装置稳定高效运行起到了决定性作用。

另外,本次烃化催化剂深度还原是三宁公司第1次对运行中催化剂进行深度解毒。实践证明,采用φ(H2)为70%的氢氮气将催化剂提温至500℃的还原温度对于提高催化剂使用活性的方法是有成效的。本次深度还原采用分层还原的方式,将催化剂的上、中、下层分别提温至500℃进行恒温,边补气边放空置换,保证循环φ(H2)维持在65%以上,同时对所分离出来的少量氨水和一些有机物质进行排放收集,整个深度还原过程历时30 h。重新并入系统运行后,催化剂转化率得到大幅提高,在烃化系统进口气体中φ(CO+ CO2)为0.3%的相同工况下,出口气体中φ(CO+CO2)由原20×10-6降至10×10-6左右,从根本上解决了氨合成系统设备内部铵盐结晶而引起的气体通道堵塞的问题。

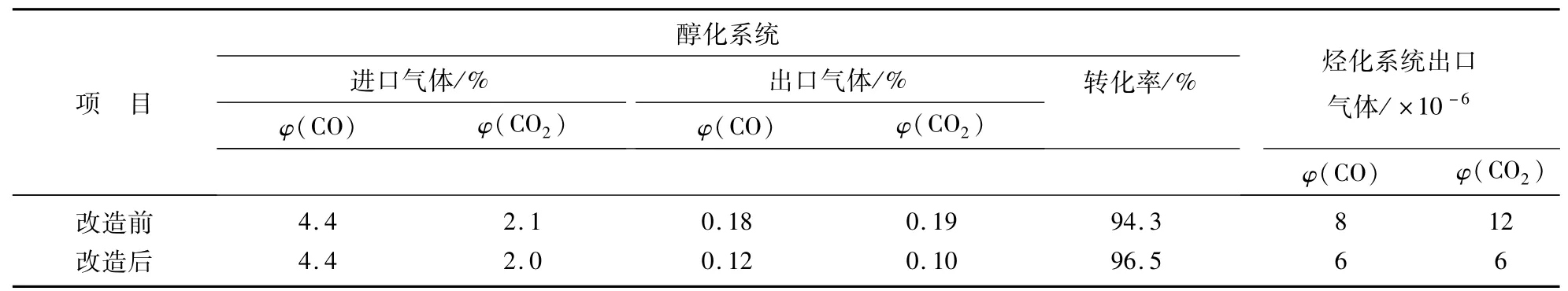

此外,针对氨合成塔阻力偏大的问题,对气体分流进行了改动,新增了1条热副线,从塔底引入,与塔底冷副线混合进入上部换热器再到中心管,进入上催化剂层反应,即在原来的基础上进一步加大了气体分流量。开车后,合成塔压差在原基础上下降了0.1 MPa,同时,由于部分塔内换热量转移到塔外,出塔气体温度上升近20℃,废热锅炉副产蒸汽提高了10 t/h。目前,氨合成系统阻力一直稳定在1.8 MPa,冷交-氨分段阻力也一直稳定在0.25 MPa,合成塔阻力1.0 MPa。醇烃化系统改造前、后工艺指标对比见表2。

表2 醇烃化系统改造前、后的工艺指标对比

2.3改造循环机

针对循环机单作用式活塞受力负载过大的问题,将原单吸式结构改造成双吸式,每个气缸各增加了1只进、出口活门,同时将原来的缸体直径缩小,缸套直径由原来的Φ293 mm改为Φ235 mm,大大减轻了曲轴和连杆的受力。由于采用了双吸式结构,循环机的活塞受力更小、更平衡,振动变小,电耗也随之大幅下降,单机运行电流下降约15 A,打气量在气缸直径大幅缩小的情况下不仅没有下降,反而有所提高。3台循环机全部改造后总循环量提高在至约30 000 m3/h(标态),经计算,每台循环机打气量由原13.7 m3/min(标态)提高至14.2 m3/min(标态)。循环机改造前、后运行参数和经济性对比见表3。

经计算,改造1台循环机,1年可节约电费50万余元,3台循环机运行全年可节约电费150万余元,维修费用和人力维护成本也大大下降,1年可节约维修经费20余万元;同时,由于打气量的提高对于装置产能的扩大也创造了良好条件。本次技改总投资约180余万元,1年即可收回改造成本,具有良好的节能效果和经济效益。

3 装置改造后总体运行效果分析

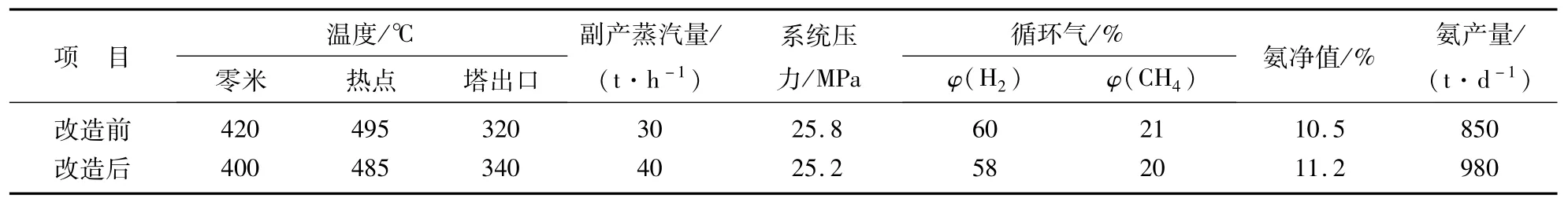

通过2011年的一系列改造,整个氨合成系统的工艺状况和经济运行效益得到了很大的改善,完全达到了扩产和降耗的改造预定目标,在产量和电耗2项指标方面甚至超出了预期效果。氨合成改造前、后的运行效果对比见表4。

表4 氨合成改造前、后的运行效果对比

经过此次对氨合成系统的技术改造,虽然解决了一些导致氨合成系统产能持续下降和消耗高的瓶颈问题,但也有一些遗留的新问题,如:氨合成新填装上层催化剂在开车后发现平面温差高达40℃,经推测,可能是催化剂填装不均匀所致;由于氨合成系统的产能扩大,特别是循环机改造后总循环量的增加,造成了冷冻系统负荷加重,致使氨冷温度由原来的-8℃上升至-5℃,后通过对氨冷系统进行优化配置,问题得以解决;循环气甲烷仍旧偏高,虽然本次大修对高压膜提氢流程也进行了改造,将原两大并联流程改为大串联,提氢效果有所提高,但随着放空量的增加,分离效果仍不佳,尾气中φ(H2)高达25%,导致一部分有效气体放空损失。

4 结语

本次氨合成系统的技术改造达到了预期效果,单塔氨产量远超250 kt/a的设计能力,可达到34.30 kt/a,超出设计能力的35%;同时,氨合成系统的吨氨电耗由原来的72 kW·h下降至65 kW·h,年节约118万元,年节约维修经费20余万元。

收稿日期(2015-02-05)