铝合金阳极氧化膜层耐蚀性

◎安静

铝合金阳极氧化膜层耐蚀性

◎安静

本文论述了阳极氧化成膜的基本原理,对比分析了常用的三种阳极氧化工艺的优缺点,并对如何提高阳极氧化膜的耐蚀性进行了深入的分析。

铝合金材料以比重小,机械强度较高等特性,被广泛应用于各个领域,尤其是在航空工业中用量越来越大。但是,由于铝的自然氧化膜较薄,一般只有0.01~0.015μm,不均匀和不连续,尚不能作为可靠的防护层,远不能满足工业发展的要求。因此,为了提高铝合金的耐蚀性,就必须对铝合金进行表面处理,常用的铝合金表面处理有阳极化、涂漆、电镀,目前常用的铝合金阳极化有铬酸阳极化、硫酸阳极化和硼酸-硫酸阳极化。

下面,我们通过论述阳极氧化膜的形成机理,来分析影响阳极氧化膜耐蚀性的诸多因素。

阳极氧化膜的生成基理

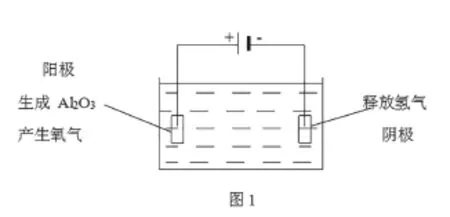

阳极氧化的电极反应。如图1所示,在电解液中,铝制件为阳极,铅板为阴极,通电后在铝表面生成氧化膜(Al2O3),这个过程称为阳极氧化。

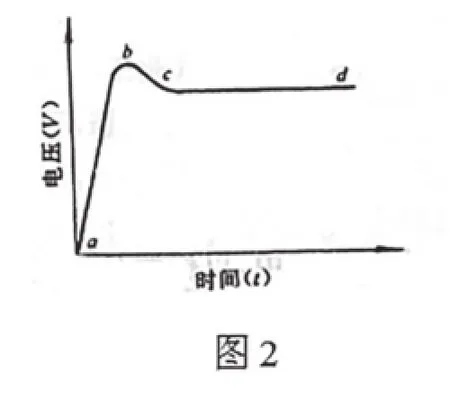

阳极氧化膜层的生长过程。为保证阳极氧化电极反应正常进行,只有当氧化膜的生成速度大于氧化膜的溶解速度时,氧化膜才能生长、加厚,其整个阳极氧化的电压—时间曲线大致可以分成三段(如图2所示)。

影响阳极氧化膜质量的各种因素

阳极化时工艺参数的影响

温度的影响。阳极化槽液温度是决定阳极氧化膜质量的主要因素。因为温度越高,氧化膜的化学溶解作用越强,当温度超过一定值后,溶解作用超过氧化作用,将无法继续氧化,极易导致过腐蚀现象使氧化膜疏松起粉。

氧化时间的影响。氧化时间与溶液温度有很大关系,温度低时允许氧化的时间可延长,温度高时相应要缩短时间。在一定条件下适当的延长氧化时间,能使氧化膜充分生成,获得一个较厚的氧化膜,膜层的抗蚀性也相应提高。但不能只用延长时间的方法来加厚膜层,因为氧化时间过长,反应生成的热就会使电解液温度升高,加速对膜层的溶解,膜层反而变薄,氧化膜也会疏松起粉,耐蚀性也会降低。

电压的影响。实践证明,阳极氧化时电流密度与氧化膜的生成关系甚大,在其它条件不变的情况下,适当的提高电压,电流密度随之增加,氧化膜生成加快,可获得一个致密较厚的氧化膜,增加了膜层的耐蚀性。但是,如果电压过高,氧化时局部温升显著,加速了氧化膜的溶解,成膜速度反而下降,也容易烧蚀零件,同时时间太短,电压过高会使膜的弹性降低。如果电压太低,电流密度随之减小,氧化膜的生成速度太慢,生成的氧化膜太薄,颜色也不正常,抗蚀能力也会下降。

溶液中杂质的影响

阳极氧化溶液中最常见的有害杂质是Cl-、Cu2+、Al3+等。适当的Al3+对氧化膜的形成有一定的好处,但它的含量不能太高,否则电阻太大,导电能力下降,氧化膜的生成速度也随之下降。Cu2+含量过高,主要影响氧化膜的色泽、透明度和抗蚀性。Cl-含量过高,氧化膜易产生点状的腐蚀砂眼。

封闭槽中各种因素的影响

由于阳极化膜的多孔结构和强吸附性能,表面容易被污染。因此,经阳极化后的铝合金一般均需进行封闭。

氧化与封闭间零件清洁度的影响。氧化膜在进行封闭处理之前,必须保证表面清洁。因为铝合金阳极化膜层是一层多孔的膜层,其吸附能力很强,如用手摸后,会在膜层上留下手印,因此氧化后的零件不能在水中或空气中停留时间太长,以免有灰尘及杂质附着在膜层表面影响膜层封闭质量。

封闭液温度时间的影响。在溶液中的封闭过程是由两部分组成。①对重铬酸根及铬酸根的吸附。②氧化膜的水合作用。上述两部分反应只有在一定时间以后才能完成,封闭速度与氧化膜本身的厚度孔隙率及封闭介质有关。

封闭槽PH值和溶液杂质的影响。PH值偏高或过低都会加速封闭溶液对氧化膜的溶解,影响氧化膜的封闭,使封闭质量下降。因此,封闭溶液中的PH值必须控制在合适的范围。

当封闭溶液中含有SiO32-时,将吸附在氧化膜上形成硅铝酸盐,从而阻碍Cr2O7

2-或CrO42-被氧化膜所吸附,使膜层发白,严重影响膜层的耐蚀性。此外,封闭溶液中Cl-过多,也将对氧化膜起腐蚀破坏作用。

影响氧化膜质量的其它因素

基体合金成份的影响。一般来说,纯铝或包铝材料获得的氧化膜比铝合金上得到的氧化膜厚,氧化膜防护性能也好。当合金中存在不能生成氧化膜的杂质时,所获得的氧化膜抗蚀性能较差。

预处理和操作方式的影响。在阳极化处理之前必须进行预处理,以清除铝材表面上的杂质、标记和油污。否则,就会影响氧化膜的质量。预处理一般包括除油、酸洗、水洗等工序。经过上述处理之后,在阳极化之前就可获得一个新鲜、洁净并且水膜连续的铝合金基体,为得到一个质量良好的氧化膜做好了表面准备。

目前使用的几种阳极化工艺分析

硫酸阳极化。普通硫酸阳极氧化可获得0.5~20um,吸附性较好的膜层,适用于一般防护或作为油漆涂层的粘结底层(如飞机外蒙皮等)。硫酸阳极氧化膜具有较高的耐蚀性,但对基体材料的疲劳性能影响较大,并且不适用于点焊件、铆接组合件以及其它会滞留电解液的零件。

铬酸阳极化。铬酸阳极氧化膜厚度大约为2~5um。膜层致密、质软、弹性好,适合作为油漆涂层的粘结底层。铬酸阳极氧化对材料的疲劳强度影响较小,此外,铬酸阳极氧化还可用于检查材料的冶金缺陷或机加过程中的过热等缺陷。

硼酸-硫酸阳极化。硼酸-硫酸阳极氧化膜层除了具有铬酸阳极化膜层的优点以外,还具有良好的遮盖能力、槽液处理方便、对环境污染小,节约能源等优点。

综上所述,硫酸阳极化膜层具有强吸附能力、较高的硬度、良好的耐磨性和抗蚀性能,膜层无色透明,极易染色。铬酸氧化

膜比硫酸氧化膜要薄得多,氧化膜致密,与涂层的附着性好。铬酸阳极氧化,无论溶液成本或是电能消耗都比硫酸阳极氧化贵,并且会造成环境污染,使用上受到一定的限制。

硼酸-硫酸阳极氧化膜耐蚀性比硫酸阳极化、铬酸阳极化好,同时对环境污染小、节约能源。对于铝合金基材,硫酸阳极化明显降低材料的疲劳极限,铬酸阳极化使材料的疲劳极限下降,而硼酸-硫酸阳极化不降低材料的疲劳极限。

(作者单位:中航飞机西安飞机分公司钣金44厂)