硫化剂HMDC和促进剂DPG对乙烯- 丙烯酸酯橡胶性能的影响

王子连,纪金权,张 刚,杜爱华

(1.青岛科技大学 高分子科学与工程学院,山东 青岛 266042;2.山东美晨科技股份有限公司,山东 潍坊 262200)

根据单体不同,丙烯酸酯橡胶可分为丙烯酸酯橡胶(ACM)和乙烯-丙烯酸酯橡胶(AEM)。AEM的性能优于ACM,尤其是耐低温性能较好,温度使用范围为-40~+200 ℃。

AEM分为两类:一是由乙烯、甲基丙烯酸酯、交联单体组成的三元共聚物;二是由乙烯、甲基丙烯酸酯组成的二元共聚物。AEM的乙烯链段、甲基丙烯酸酯链段和完全饱和主链使其具有良好的耐低温性能、耐油性能和耐臭氧性能,因而AEM多用于汽车发动机、传动系统的各类密封部件和软管[1]。由于AEM主链不含双键,因此AEM的硫化体系一般为过氧化物和胺类硫化体系。实际生产中常用的硫化体系为六亚甲基氨基甲酸二胺(硫化剂HMDC)与二邻甲苯胍(促进剂DOTG)或二苯胍(促进剂DPG)组成的硫化体系。采用二胺类硫化剂对AEM进行硫化时,交联单体与六亚甲基二胺(HMDA)反应生成胺类交联键,在二段硫化后,胺类交联键转化为亚胺类交联键[2]。

目前对AEM的硫化体系的研究较少,本工作针对硫化剂HMDC和促进剂DPG用量对AEM性能的影响进行研究,以期为AEM制品的实际生产提供借鉴经验。

1 实验

1.1 主要原材料

AEM(三元共聚物类),牌号Vamac HT,美国杜邦公司产品;硫化剂HMDC和内脱模剂SEO,法国Safic-Alcan公司产品;增塑剂TegMeR®812,美国Hallstar公司产品;加工助剂WS180,德国Schill&Seilacher公司产品;防老剂445、促进剂DPG、炭黑N330和N550,市售品。

1.2 配方

AEM 100,炭黑N330 30,炭黑N550 35,增塑剂TegMeR®812 7,防老剂445 2,加工助剂WS180 1.5,内脱模剂SEO 1,硫化剂HMDC和促进剂DPG 变量。

1.3 主要设备与仪器

XK-160型开炼机,上海科创橡塑机械设备有限公司产品;UR-2010 SD型无转子硫化仪,优肯科技股份有限公司产品;HS-50T-NTMO型平板硫化机,佳鑫科技有限公司产品;GV-TCS-2000型电子拉力试验机,高铁检测仪器有限公司产品;HAT307P-Ⅱ型热空气老化箱,重庆哈丁科技有限公司产品;DSC204F1型差示扫描量热(DSC)仪,德国耐驰公司产品;MRCDS3500型核磁共振(NMR)交联密度仪,德国Innovative影像公司产品。

1.4 试样制备

将AEM在开炼机上塑炼,包辊后依次加入加工助剂WS180、内脱模剂SEO、防老剂445、炭黑N330和N550、增塑剂TegMeR®812以及硫化剂HMDC和促进剂DPG,混炼均匀,薄通10次,下片,停放16 h。采用硫化仪测定胶料的硫化特性,一段硫化在平板硫化机上进行,硫化条件为170 ℃×20 min;二段硫化在烘箱中进行,硫化条件为170 ℃×4 h。

1.5 性能测试

(1)硫化特性

硫化特性按GB/T 16584—1996《橡胶 用无转子硫化仪测定硫化特性》进行测试。

(2)交联密度

交联密度采用NMR交联密度仪进行测试,测试条件为:磁感应强度 3.5 A·m-1,频率 15 MHz,温度 60~80 ℃。通过测定混炼胶的NMR衰减,得到物理交联密度;通过测定硫化胶的NMR衰减,得到总交联密度。经计算,得到硫化胶的化学交联密度。测定原理和数据处理参见文 献[3-5]。

(3)物理性能

邵尔A型硬度按GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》进行测试;拉伸性能按GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测试;撕裂性能按 GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》进行测试,采用裤形试样;高温压缩永久变形按 GB/T 7759.1—2015《硫化橡胶或热塑性橡胶 压缩永久变形的测定 第1部分:在常温及高温条件下》进行测试,采用B型试样;热空气老化性能按GB/T 3512—2014《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》进行测试。

(4)DSC分析

测试条件:试样质量为3~10 mg,温度为-70~ +30 ℃,升温速率为10 ℃·min-1,气氛为氮气。

2 结果与讨论

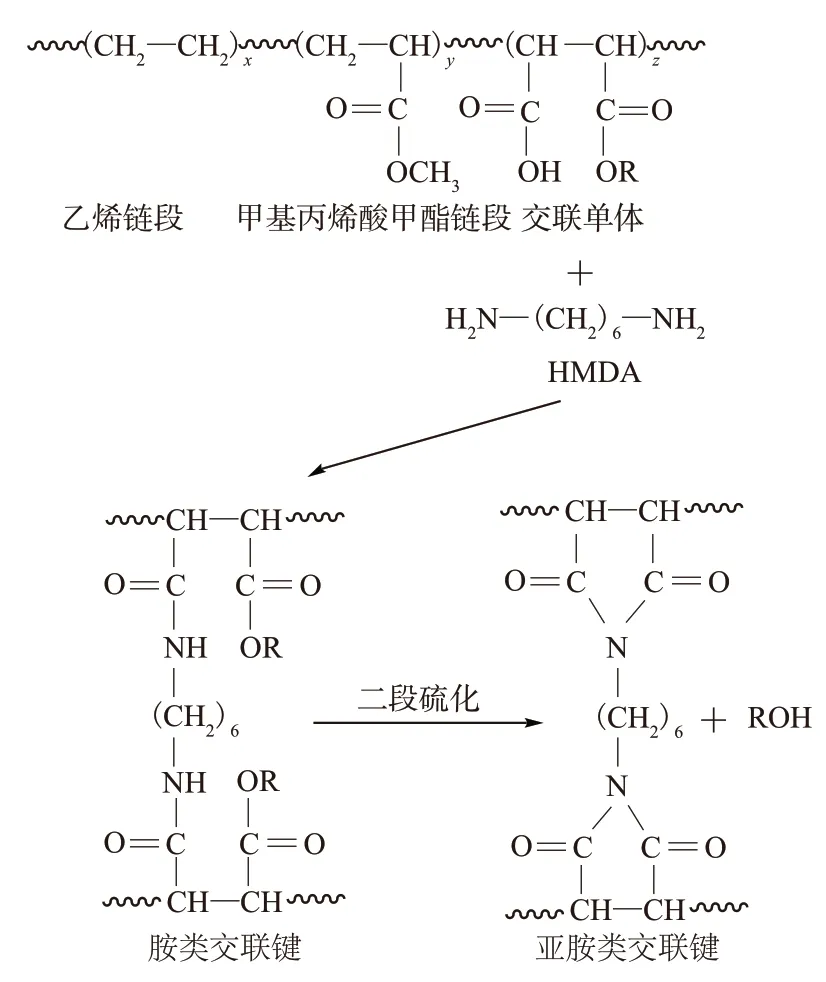

2.1 硫化机理

三元共聚物类AEM的结构和硫化机理如图1所示。

图1 三元聚合物类AEM的硫化机理

从图1可以看出,一段硫化时硫化剂HMDC受热分解产物HMDA分子上的胺基与AEM分子中的羧基反应生成胺类交联键,二段硫化时HMDA分子上的仲胺继续与AEM分子中的酯基反应生成亚胺交联键。

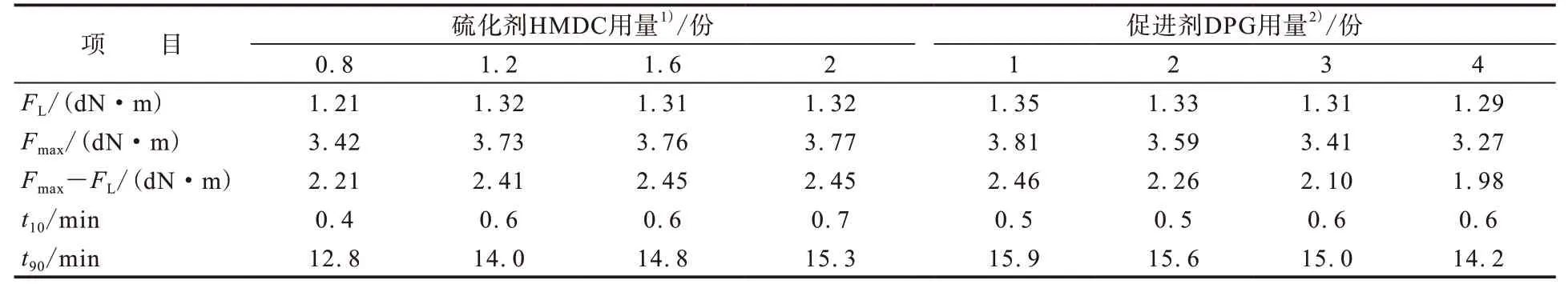

2.2 硫化特性

硫化剂HMDC和促进剂DGP用量对混炼胶硫化特性的影响如表1所示。从表1可以看出:随着硫化剂HMDC用量增大,混炼胶的FL和Fmax以 及(Fmax-FL)呈增大趋势,这说明硫化胶的交联密度增大;t10和t90延长,即硫化速率减小,这可能是由于在硫化过程中,促进剂DPG分子上的仲胺与AEM分子的硫化反应主要发生在二段硫化。随着促进剂DPG用量增大,混炼胶的FL和Fmax以 及(Fmax-FL)减小,这说明硫化胶的交联密度减小;t10变化不大,t90缩短,即硫化速率增大。

表1 硫化剂HMDC和促进剂DGP用量对混炼胶硫化特性(170 °C)的影响

2.3 交联密度

硫化剂HMDC和促进剂DGP用量对硫化胶交联密度的影响如表2所示。从表2可以看出:随着硫化剂HMDC用量增大,硫化胶的交联密度呈增大趋势;随着促进剂DPG用量增大,硫化胶的交联密度减小,这与上述(Fmax-FL)表征的交联密度结论一致。

表2 硫化剂HMDC和促进剂DGP用量对硫化胶交联密度的影响

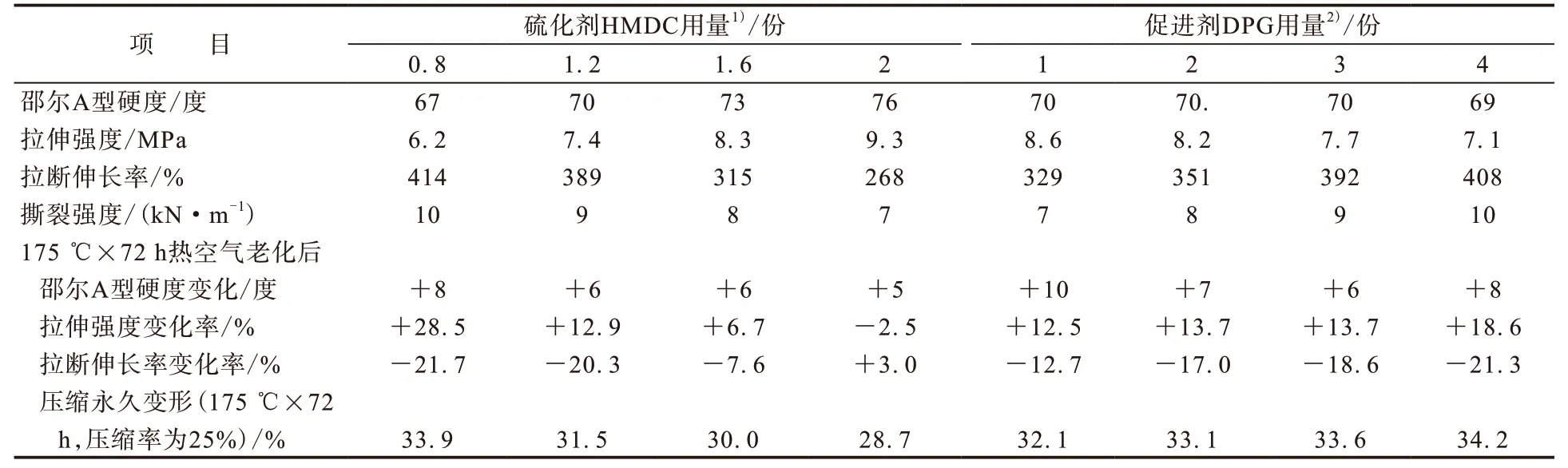

2.4 物理性能

硫化剂HMDC和促进剂DGP用量对硫化胶物理性能的影响如表3所示。从表3可以看出:随着硫化剂HMDC用量增大,硫化胶的邵尔A型硬度和拉伸强度增大,拉断伸长率和撕裂强度减小,这是因为拉伸强度与在变形时承受负荷的有效链数量有关,在交联密度适当的条件下,硫化胶的有效链数量增大,拉伸强度增大,而随着硫化胶分子链的运动受到限制,硫化胶的邵尔A型硬度增大,拉断伸长率和撕裂强度逐渐减小[6];随着促进剂DPG用量增大,硫化胶的邵尔A型硬度和拉伸强度减小,拉断伸长率和撕裂强度增大,这说明硫化胶的交联密度减小,其原因可能是促进剂DPG用量过大时,体系中的仲胺含量较高,导致AEM与硫化剂HMDC的硫化反应减缓,硫化程度降低。

从表3还可以看出,热空气老化后硫化胶的物理性能变化趋势与老化前硫化胶基本相同。随着硫化剂HMDC用量增大,硫化胶的拉伸强度变化率和拉断伸长率变化率数值及压缩永久变形减小,这说明硫化胶的耐热空气老化性能提高;随着促进剂DPG用量增大,硫化胶的耐热空气老化性能 降低。

表3 硫化剂HMDC和促进剂DGP用量对硫化胶物理性能的影响

2.5 耐低温性能

硫化剂HMDC和促进剂DGP用量对硫化胶耐低温性能的影响如表4所示。从表4可以看出,随着硫化剂HMDC用量增大,硫化胶的玻璃化温度提高,这说明硫化胶的交联程度增大,交联网络更加完善,分子链运动能力下降,耐低温性能降低;随着促进剂DGP用量增大,硫化胶的玻璃化温度呈降低趋势,耐低温性能提高。

表4 硫化剂HMDC和促进剂DGP用量对硫化胶耐低温性能的影响

3 结论

(1)促进剂DGP用量一定(3份),随着硫化剂HMDC用量增大,混炼胶的t10和t90延长;硫化胶的交联密度和拉伸强度增大,耐热空气老化性能提高,耐低温性能降低。

(2)硫化剂HMDC用量一定(1份),随着促进剂DPG用量增大,混炼胶的t10变化不大,t90缩短,硫化胶的交联密度减小,拉断伸长率和撕裂强度增大,耐热空气老化性能降低,耐低温性能提高。