锆合金管材涡流检测缺陷的轴向定位

王晓磊,李恒羽,党 辉,于军辉

(国核锆业股份有限公司, 宝鸡 721013)

锆合金管材涡流检测缺陷的轴向定位

王晓磊,李恒羽,党辉,于军辉

(国核锆业股份有限公司, 宝鸡 721013)

针对锆合金管材涡流检测的定位不准的问题,分别对比了手动定位方式、铜片定位方式、铝片定位方式及铜片与计算测量联合定位这几种定位方式的误差,并通过超声检测、内窥镜、电镜和能谱分析对这些不同方法所定位的缺陷进行验证分析。结果表明:采用铜片定位方式的检测结果误差远小于1 mm,而其他定位方式的误差范围基本在2~7 mm。此外,通过对锆合金管材外壁轴向小于5 mm区内的多个模拟缺陷进行轴向定位,发现铜片中心线与缺陷径向尺寸最深处或缺陷周向尺寸最大处有重合现象。

锆合金;涡流检测;轴向精确定位

Zr-4合金因具有优异的核性能(热中子吸收截面)、适中的力学性能和良好的加工性能,而被普遍应用于核电站动力水冷反应堆的包壳材料和结构材料中[1]。Zr-4合金管是核电站反应堆的第一道屏障,鉴于其特殊的应用环境和苛刻的服役条件,人们对其安全性和可靠性提出了更高的要求。采用超声检测法可有效地检测出Zr-4合金管材的大部分折叠、裂纹以及较重划伤类缺陷,然而超声检测对圆滑的点坑、经过酸洗的裂纹、螺旋状缺陷等却不敏感。基于目视检测中的低倍内窥镜难以发现上述缺陷,而且气动量仪对大批量管材的内径测量不准确,而采用涡流检测可以有效弥补超声检测的弊端,可检测出超声检测无法检出的缺陷。

涡流检测是Zr-4合金管材常用的无损检测方法之一,多采用外穿式差动式进行检测。其优点是检测线圈可根据被检对象进行设计和加工,检测速度快,无需耦合剂,对产品无污染;但在缺陷精确定位方面尚有不足,无法提供精确的缺陷信息,对工艺改进或设备调节没有起到准确快捷的辅助作用[2-5]。

笔者采用不同方法对Zr-4合金管材上的通孔进行轴向定位,通过比较发现铜片定位方法的误差较小,并深入研究了铜片与缺陷间距离为2 mm范围内多缺陷轴向位置变化时对应的涡流响应信号的变化规律。发现当金属片部分与最大缺陷重合时,相位出现“8”字,轴向微动金属片,叠加后第二个波幅度最高;再轴向微微移动,第一个波幅度也相对增至最高,前提是第二个波幅始终最高,此时的金属片中心线与缺陷最大截面完全重合,即可得到最大缺陷轴向截面位置。用此方法对管材的内壁缺陷,外壁缺陷以及壁厚内缺陷截面可以精确定位,测量结果与实体相对位置相差远小于1 mm,利用这一规律对典型涡流缺陷精确定位,并剖析缺陷产生的原因,有助于生产人员准确调试设备,尽可能避免这类缺陷。同时也得出选择金属片时应考虑高电导率、轴向尺寸尽可能小、周向尺寸适当增长、厚度小于管材与探头间隙,以不产生抖动信号、不影响传动速度为前提。

图1 涡流检测设备及探头外观

1 试验方案

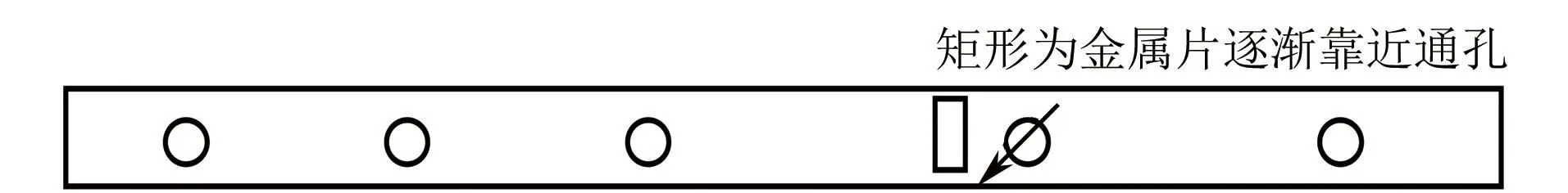

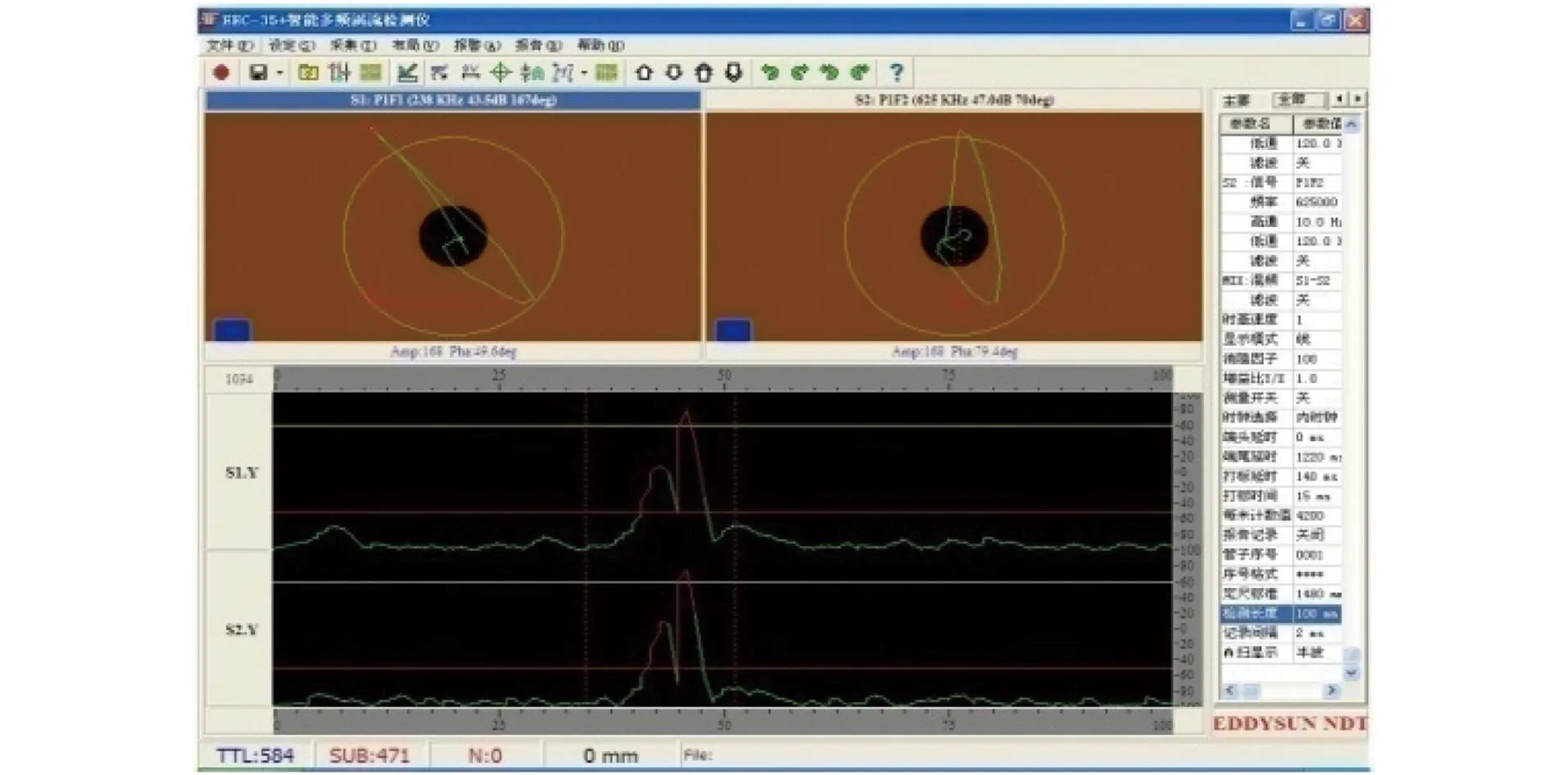

采用设备EEC-39+型涡流检测仪进行涡流检测,设备外观如图1所示。涡流设备检测参数为:激励电压7 V、高频625 kHz、低频238 kHz、高通10 Hz、低通120 Hz、低频前置放大倍数25 dB、高频前置放大倍数25 dB、低频后置放大倍数48.5 dB、高频后置放大倍数51 dB、检测速度12 m·min-1。试验过程采用外穿式探头,贴有金属片的锆合金管材外表面示意如图2所示。分别采用自动成品检测方式、手动定位方式、铜片定位方式、铝片定位方式及铜片与计算测量联合定位的方式对涡流标准管上的φ0.3 mm通孔进行定位,分别对比了实际通孔与测量结果位置的误差。采用贴铜片的方式对超声检测合格的Zr-4合金管材上的缺陷进行定位,打印缺陷处涡流图谱。采用IV8435L1型内窥镜对管材内壁的缺陷进行拍照,并用QFB-A型气动量仪对缺陷深度进行测量。采用最优的定位方式检出常规超声无法检测出及涡流检测过程中肉眼看不清的缺陷。采用S-3400型扫描电镜(工作电压为3 kV)对缺陷部位进行形貌观察,并对缺陷处进行能谱分析。

图2 贴有金属片的锆合金管材外表面示意

2 金属片定位原理

涡流检测原理所述:信号发生器(振荡器)给激励线圈施加交变电流,激励线圈在附近空间感生交变磁场,管材在交变的磁场中感生出涡电流[3]。如果管材有缺陷,那么穿过缺陷处横截面的磁通链数目改变,而在接收线圈中感生出电动势,以阻抗的形式输出,由于接收线圈是反向连接的两个线圈,输出阻抗是反向的两个波。若在管材上贴金属片则会引起与缺陷等同的涡流响应信号,当金属片中心线与管材缺陷横截面最大处处于同一截面时,涡流信号的第二个叠加波幅最高。通俗的讲,就是同等时间内贴铜片引起的交变磁场与缺陷引起的交变磁场相互叠加增强,穿过接收线圈的磁通链总数目比只有缺陷时引起的多,相应的感生电动势就会最大,进而出现金属片中心线与缺陷最大截面在同一周向的现象。

3 试验结果与讨论

3.1定位方法对比及结果采用自动成品检测、手动定位、铜片定位、铝片定位及铜片与计算测量的方法对标准缺陷φ0.3 mm通孔进行定位。常规定位方法有自动成品检测和手动定位,虽然效率高,但误差较大,铜片定位则较为精确,下面具体介绍铜片定位的操作步骤及检测结果。

3.1.1采用常规方法对φ0.3 mm通孔定位

一种方法是以上文中的涡流检测参数为基础,在自动检测模式下,从A扫描记录仪可知两通孔信号之间有9格,实测两通孔距离为200 mm,一格等于(200/9) mm,然后A扫描记录纸上从管头到φ0.3 mm通孔之间的格数为28.5格,通过计算为(200/9)×28=622 mm。从管头量取622 mm作记号,此处为通孔所在横截面,测量结果与实际通孔所在截面之间相差近7 mm。

另一种方法也是以上文中的涡流检测参数为基础,手动将管材在外穿式探头上向左抽动,待第一个通孔涡流信号波幅出现最高时可停止抽动;然后以传感器下的管子为参照点作记号,测出该标记距通孔距离为188 mm,然后对通孔进行测量,待其通孔信号最大时停止抽动;再以同一感应器下的管子为参照点作记号,从该记号开始向左量取188 mm,该处测量的截面为通孔所在截面,测量结果与实际通孔所在截面之间相差3 mm。

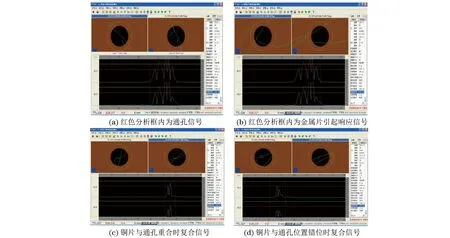

3.1.2采用改进方法对φ0.3 mm通孔定位

第一种方法是采用铜片对已知φ0.3 mm通孔定位。操作步骤为:① 将铜片贴于距管尾100 mm的位置,轴向向管头移动铜片,使铜片靠近通孔的位置,同方向再次移动铜片,会发现通孔信号与铜片引起的涡流信号比较紧凑且很难分辨,波幅可降低10 dB,从相图上看到两个复合的涡流信号相位类似两个“8”字,将A扫描范围缩小,波幅提高10 dB,可清楚辨认通孔信号,铜片引起的涡流信号如图3(a)、(b)所示。② 波幅降低10 dB,微微移动铜片,两个缺陷清晰可辨,继续靠近通孔,两个缺陷均不能分辨,涡流信号相位逐渐合一,由圆肥到扁长,幅度由低到高,矢量叠加后第二个波幅始终达到最高时第一个波相对高,此时铜片所在横截面为φ0.3 mm通孔测量的横截面,涡流阻抗的响应信号如图3(c)所示。经核实铜片所在横截面覆盖了通孔φ0.3 mm所在的横截面,铜片尺寸为边长1 mm的小正方形,因此φ0.3 mm通孔在1 mm范围之内,如果继续微微移动铜片不到1 mm,可得结果如图3(d)所示,高频涡流信号幅度降低了,验证了只有在同一截面时,叠加后矢量波的幅度最高,误差取决于铜片的尺寸大小。

图3 铜片靠近通孔及与通孔重合时对应的涡流信号图谱

第二种方法是采用铝片对已知φ0.3 mm通孔定位。操作步骤与铜片定位步骤相似,经核实铝片所在横截面覆盖了通孔φ0.3 mm所在的横截面,铝片为2 mm×2 mm小正方形,因此φ0.3 mm通孔在2 mm范围之内。

第三种方法是采用以铜片为参考片,缩小范围,通过计算测量φ0.3 mm通孔位置。操作步骤和第一种方法的步骤①相同;将可辨的两缺陷之间的格数记为3格,缩小范围后一格代表2 mm,从铜片向左测量到6 mm处,此处横截面为通孔φ0.3 mm的位置,经核实测量结果与实测相差2 mm多。

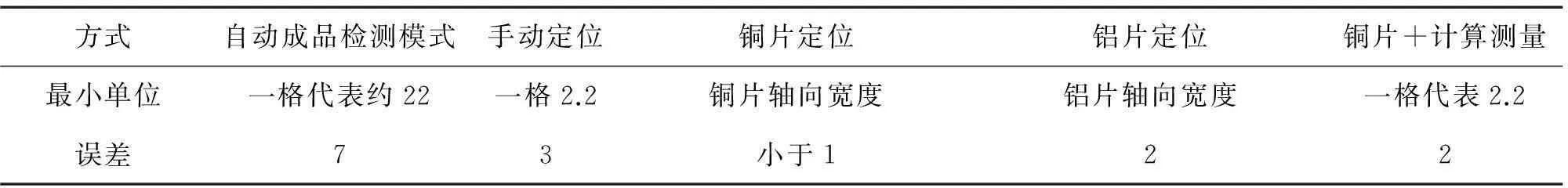

各种类型的涡流定位方式检测结果如表1所示。

表1 涡流检测定位结果 mm

从表1可见采用贴铜片定位方式的检测结果误差小于1 mm,而其余自动成品检测模式、手动定位、贴铝片定位的误差基本在2~7 mm之间。此外,通过对通孔轴向定位,发现铜片中心线与缺陷最深或周向最大处有重合现象。

3.2结果分析

前面通过各种方法对φ0.3 mm通孔定位,只有贴铜片方法定位精度较高,但是铜片靠近通孔甚至与通孔重合时,对应的叠加波的变化规律是第二个波叠加后波幅始终最高,第一个波叠加后波幅也相对较高,显然这是大于5 mm的单个缺陷的变化规律。假如小于5 mm范围内有多个缺陷,涡流却只有一个响应信号,则有必要设计在距离小于5 mm范围内模拟多个缺陷来找规律。

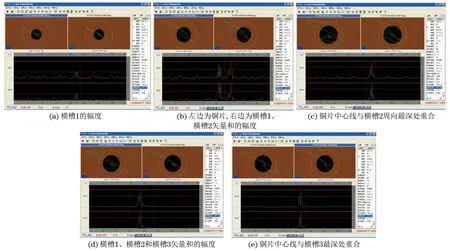

首先在无缺陷管材外壁刻一周向横槽1,检测结果如图4(a)所示;然后在距离2 mm处刻另一横槽2,检测结果如图4(b)所示,由于设备的原因,在此引用当量计算法进行比较,只要能说明哪个横槽的当量尺寸较大就可以对应其铜片位置,从而总结变化规律。图4(a)中横槽1的波幅高度记作H1=30%,图4(b)中横槽1与横槽2的波幅矢量和高度记作H12=80%,横槽2波幅高度记作H2,那么H12/H1=8/3,H2/H1=5/3,因此横槽2幅度较高。利用铜片在铜片与缺陷间轴向定位2 mm范围内缺陷定位,检测结果见图4(c),发现铜片中心线与横槽2周向最深处重合;最后在两槽之间刻一横槽3,检测结果见图4(d),由横槽1, 横槽2, 横槽3涡流信号响应幅度比较大小,其中横槽1、横槽2以及横槽3的波幅矢量和高度记作H123,横槽3的波幅高度记作H3,那么20log(H123/H12)=12 dB,H123/H12=4,H3/H12=3,H1∶H2∶H3=3∶5∶24,利用铜片在铜片与缺陷间轴向定位2 mm范围内进行缺陷定位,检测结果见图4(e),发现铜片中心线与横槽3最深处重合。

图4 各种槽型缺陷对应的涡流图谱

通过试验证明不管是5 mm范围内多个缺陷的响应信号,还是单独的一个缺陷信号,其矩形铜片的中心线总是和最大缺陷的横截面重合,不受分辨率以及多个缺陷的影响,定位精确。

3.3缺陷形貌观察与能谱分析

图5 贴铜片方式定位缺陷的涡流检测图谱

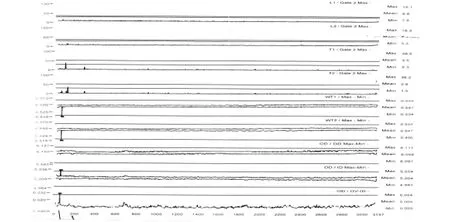

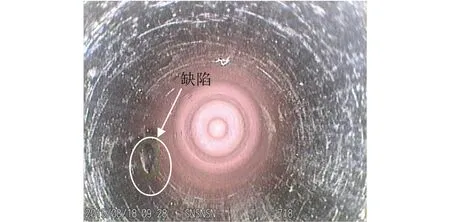

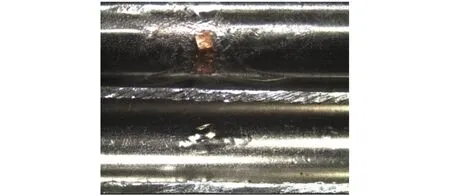

采用标准管上贴铜片的方式对Zr-4合金管材上的缺陷进行精确定位,其涡流检测图谱如图5所示。采用超声水浸式横波检测该管材,结果如图6所示,纵向和横向缺陷通道无缺陷信号,只有壁厚尺寸,内径尺寸通道有信号,这与涡流检测结果相互验证。采用内窥镜对Zr-4合金管材进行缺陷的形貌检测,如图7所示,从图7可见,该缺陷为不规则圆弧点坑形貌。气动量仪检测表明缺陷深度为0.016 mm。按照定位的位置对Zr-4合金管材内壁上的缺陷进行解剖,其解剖后铜片对应位置与缺陷位置照片如图8所示。从图8可见,铜片对圆弧点坑在同一截面位置,所以采用贴铜片的方式对Zr-4合金管材进行定位可有效精确定位。

图6 Zr-4管材超声检测图谱

图7 内窥镜检测缺陷形貌

图8 铜片与缺陷对应位置

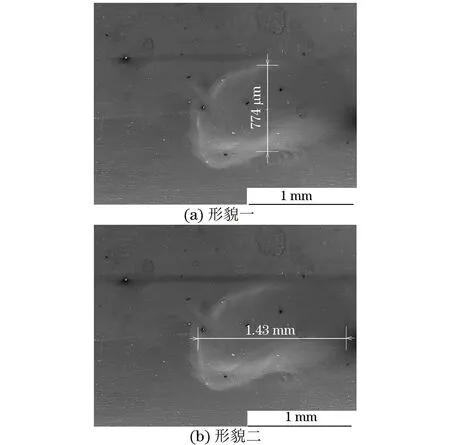

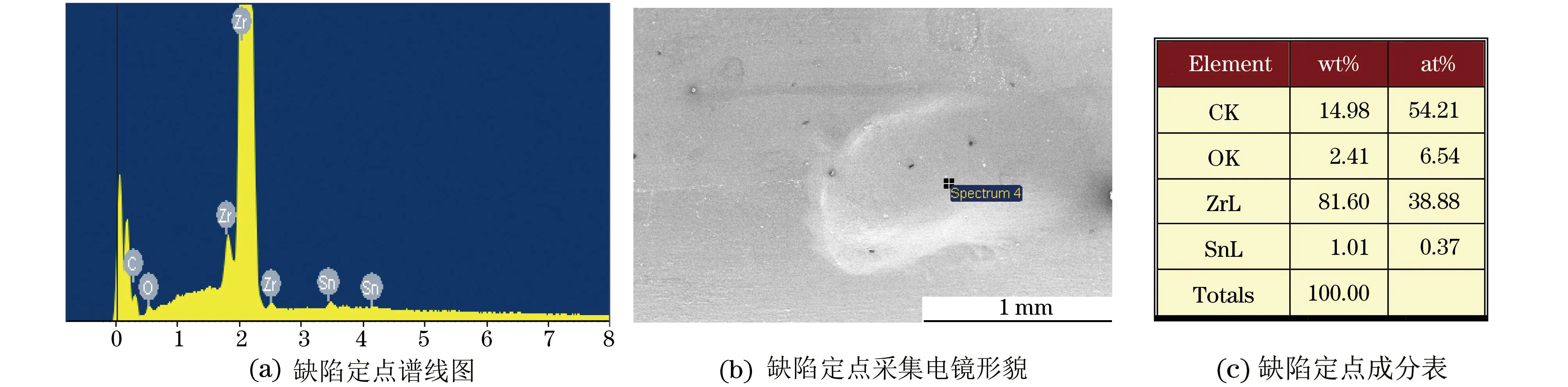

3.4缺陷电镜观察与能谱分析采用贴铜片方式定位的圆弧点坑缺陷电镜观察结果如图9所示。从图9(a)、(b)中可见,缺陷的最大宽度为774 μm,最大长度为1.43 mm。圆弧点坑缺陷能谱分析结果如图10所示。从图10可见,该点坑处的主要成分依然为Zr-4合金的主要成分,未发现其他异常元素。形成不规则圆弧点坑的原因为:在管材轧制过程中,芯杆表面或管材内壁存在的沾污会随着管材轧制而嵌入管材内壁中,在后续内酸洗工序会将管材内壁的沾污消除,从而形成只有Zr-4合金成分的不规则圆弧点坑形貌。

图9 圆弧点坑缺陷电镜形貌

图10 圆弧点坑缺陷能谱分析结果

4 结论

采用贴铜片方式对管材各种缺陷进行定位,轴向精度误差远小于1 mm,而其余自动成品检测模式、手动定位、贴铝片方式定位的误差基本在2~7 mm之间。不论是5 mm范围内的多缺陷还是单个缺陷,用贴铜片的方法都可找到缺陷的最大突变截面。

通过对涡流检测发现缺陷进行精确定位后,技术人员可对缺陷的产生原因进行分析,为改进工艺、提高产品质量提供依据。

[1]刘建章.核结构材料[M].北京:化学工业出版社,2007.

[2]王婵,伍颂.涡流检测[M].北京:机械工业出版社,2007.

[3]美国无损检测学会.美国无损检测手册电磁卷[M].北京:世界图书出版公司,1999.

[4]任吉林,林俊明,徐可北. 涡流检测[M].北京:机械工业出版社,2013.

[5]李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2001.

Defect Axial Positioning of Eddy Current Testing of Zirconium Alloy Tubing

WANG Xiao-lei, LI Heng-yu, DANG Hui, YU Jun-hui

(The Nuclear Zirconium Industry Co., Ltd., Baoji 721013, China)

In view of the eddy current testing positioning, this paper compares positioning errors for four different positioning methods which are the manually positioning, the copper localization, the orientation of aluminium, and the joint positioning by copper plus calculation measures. In addition, ultrasonic testing, endoscope, electron microscopy and energy spectrum analysis were used to verify the location of the defects detected by above-mentioned positioning means. The results show that the copper positioning in eddy current testing can give the positioning error of less than 1 mm, whereas the rest ones shall result in positioning errors between 2 ~ 7 mm. In addition, through axial positioning of several axial simulated defects in the external wall of less than 5 mm areas, it was found that there existed overlapping phenomenon between the center line of the copper and the deepest area of the defects in radial dimensions, or the largest size of the defect in the circumferential dimension.

Zr alloy; Eddy current flaw detection; The axial accurate positioning

2015-10-27

王晓磊(1988-),男,本科,工程师,主要从事Zr-4合金管材无损检测应用研究工作。

王晓磊,E-mail:273279030@qq.com。

10.11973/wsjc201607008

TG115.28

A

1000-6656(2016)07-0031-05