基于DMC125U机床的方箱工装多件柔性加工技术

王继均 康志文 刘卫武

(中航工业成都飞机工业(集团)有限责任公司结构件厂,四川 成都 610092)

基于DMC125U机床的方箱工装多件柔性加工技术

王继均康志文刘卫武

(中航工业成都飞机工业(集团)有限责任公司结构件厂,四川 成都 610092)

介绍了就拓展DMC125U立卧转换式机床的使用范围和加工效能的一种方法。该方法通过一种通用工装——方箱,采用方箱进行卧式四面多件柔性加工。该加工方法研究解决了装夹、程序循环调用、带机床参数仿真、加工过程刀具监测等方面技术问题,将DMC125U机床的自动装卸、自动找正、自动检测等功能有效地联系在一起,最大限度拓展DMC125U机床的加工能力。该加工方法适用于批量生产,能缩短工件的加工准备时间、机床停机等待时间,成倍提高机床的加工效率,能一次装夹8个工件,实现无人工干预循环加工。

方箱;循环加工;宏程序;加工效率

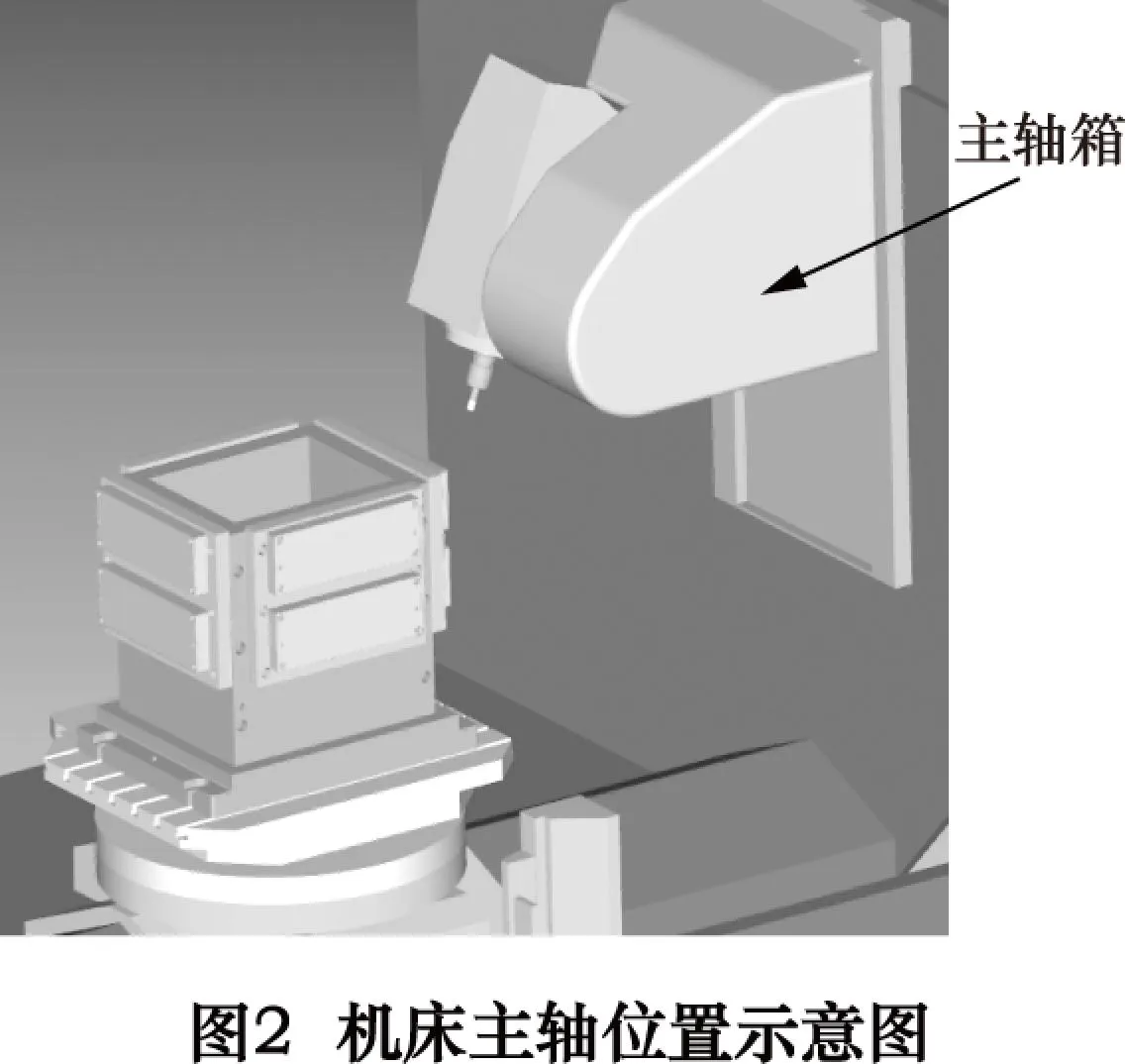

DMC125U机床是一台动柱式立卧转换加工中心,立柱带动主轴头完成X轴、Z轴以及A轴摆角运动,工作台完成Y轴和C轴旋转运动。DMC125U配有2个自动交换工作台,工作台上带有固定的安装工位,保证托盘位置的定位精度。双工作台可以在一个工作台加工工件的同时对装卸位置的工作台进行工件的装卸,双工作台设置可以缩短辅助时间,提高加工效率[1]。机床控制系统为SIEMENS 840D,五轴联动支持RPCP方式,由程序TRAORI指令打开。

该机床集成了立式加工机床的通用性强、使用方便与卧式加工机床的结构刚性好、易排屑的优点,是一种有利于实现多面加工和加工自动化的高端数控加工设备。由于该机床在立式状态下主轴只能过工作台中心100 mm,致使机床加工范围受到很大局限,很多工件由于机床结构原因,在立式状态下加工过程易超程或者无法加工。若仅使用机床的立式加工方式,则完全没有发挥其卧式加工的优点。

本文介绍了一种在DMC125U机床上使用的四面多件柔性加工技术,该技术能将机床的自动装卸、自动找正、自动检测等功能有效地联系在一起,并通过通用四面方箱实现机床的数控加工过程无人工干预,能进一步提高加机床的加工效率,并使得机床在卧式状态下能加工更多的工件,最大限度地拓展DMG机床的加工能力。

1 方箱工装特点及存在问题

1.1方箱工装的特点

DMC125U机床的C轴旋转功能是机床效率提升的关键功能,对其合理利用可实现单工作台多工位加工功能。机床立式状态下以往使用多为利用工作台的一半进行加工,为了适应生产需要,后研究出了利用C轴旋转功能将工作台旋转180°,将工作台利用率相对较少的另一半作为机床的第二工位加工工件。

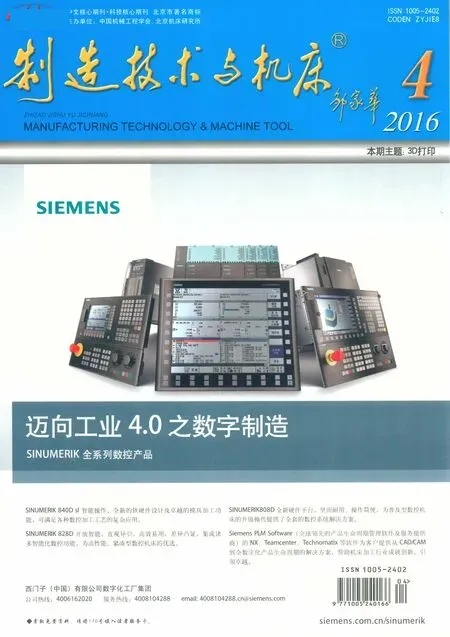

基于经验,同样利用机床C轴旋转功能,配以通用方箱(如图1),在方箱的每一面上都可以根据工件的结构特点安装相应数量的工件。其结果就是间接扩展了机床的工作台数量,提高机床的加工能力。利用DMC125U机床双工作台交换式加工功能,将工件的准备时间外移实现加工和准备并行操作,能大幅缩短机床上的准备时间,使机床在很短时间就能够更换工件,确保机床停机时间最短,利用率得到较大提升。

1.2方箱工装存在的问题

(1)装夹找正

方箱在理论上应该是一个标准的正方体工装,由于在实际生产制造中的各种原因,导致工装不可能与理论一致,存在一定角度变形。方箱在机床上的装夹也存在误差,方箱与机床坐标轴的平行度存在误差。

(2)循环加工原点找正及程序调用

机床加配方箱是一种多工位的加工方法,这种方法不同于多工件成组加工方法,成组加工的工件只有一个工件原点,不同工件之间的关系由程序保证。多工位加工的工件是相对独立的,各个工件之间没有联系,需要设定多个工件工点,这对于加工前的准备工作是个考验。由于加工程序是单个工件程序,加工中需要循环调用同一个程序加工处在多个零点位置的工件,程序怎样循环调用是个问题。

(3)加工碰撞问题

DMG机床是一台A/C轴立卧转换加工中心,A轴的0°位置为立式状态,该机床要进行卧式加工,A轴必须为-90°。这样的话以往的程序固定带头有摆角回零指令,这对于卧式加工是相当危险的,会出现机床与工装碰撞的事故。

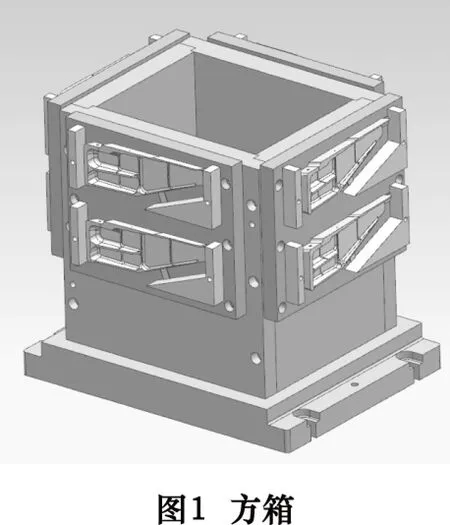

另外一点,由于DMC125U机床主轴机构庞大,在卧式加工状态容下主轴容易与工装发生碰撞。如图2所示,主轴旁(X正向位置)有一块机构,当加工有闭角的工件时C轴在旋转时与该机构可能发生干涉,有撞机可能发生。机床结构简图见图3。

(4)刀具原因导致成批质量问题

采用方箱上多件装夹加工,在多件加工过程中没有停机情况,因此在加工过程中如果刀具有意外情况发生(磨损、崩齿、掉刀),操作者不易发现,这样就会造成后续的工件全部超差报废,风险极大。

2 加工解决方案

2.1装夹找正

为减小工装制造与安装误差,对方箱底座的制作作了一些规定,方箱底座长方向上制作两个直径为φ18H8 mm的孔,此孔用以配合机床工作台T型槽使工装安装在工作台Y方向的正中。机床工作台面带有两个精密定位孔,此孔可以固定工装在X方向的位置,基于此特点,在方箱上相应位置制作一个与机床定位孔相配合的孔,最后以销子固定。这样,工装在机床上的位置就固定死了,虽然用高的制造安装精度可以消除一部分工装的安装误差,但为了达到更高工件制造精度,在找正过程中使用了机床C轴偏摆功能,用机床探头测量功能对方箱各个工件装夹面进行了角度修正,保证工件加工时的基准面与机床轴的平行度。

2.2循环加工、原点找正、程序调用

机床加配方箱是一种多工位的加工方法,多工位加工就涉及多个加工原点,DMG125U机床系统配有探头,可实现原点自动修正功能。在工艺、程序完善的前提下,将探头自动修正程序融合到加工程序中,工艺将工件加工所需要的程序、刀具、原点坐标、工作台编号等子程序全纳入到主程序中,操作者只需要使用宏程序指令调用主程序加工,不需要再去管理其他的如子程序。该方法可以最大限度使用机床的探头自动测量、刀具管理及检测、工作台自动交换等功能,可以实现多个工件连续、自动加工,实现机床无人值守。

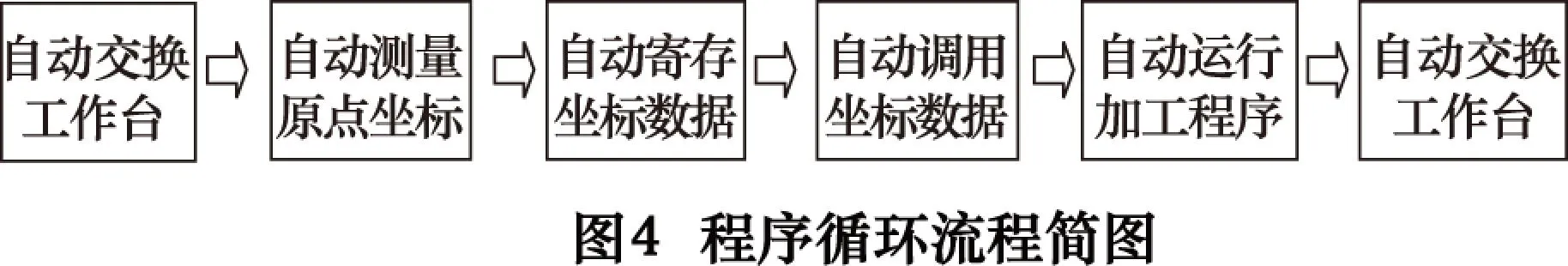

程序自动循环方式如图4。

;探头测量子程序

CYCLE800(1,"TC1",0,57,0,0,0,-90,0,0,0,0,0,-1);旋转坐标系

G507;激活原点坐标

R70=7 ;确认原点坐标

R71=10;孔径尺寸

M27 ;激活探头

G0 X0 Y0 Z200 A-90C0 ;按工件孔的位置更改

G01 Z-7 F3000 ;探头移动到测量位置的深度

_MVAR=101 _SETVAL=R71 _PRNUM=1 _KNUM=R70 _FA=10 _TSA=10 _VMS=0 _NMSP=1

;被测孔的测量参数

CYCLE977 ;探头的孔测量子程序

G1 Z20 F2000 ;探头回退的移动位置,可更改

X50;探头移动位置,可更改

_MVAR=100 _SETVAL=0 _PRNUM=1 _MA=3 _KNUM=R70 _FA=20 _TSA=20 _VMS=0 _NMSP=1 _EVNUM=0

;被测面的参数

CYCLE978 ;探头的面测量子程序

G00 Z200;探头回退的移动位置

CYCLE800;取消坐标系旋转

R10=MYMP_UIFR[R70,X,TR];存X坐标到R10

R11=MYMP_UIFR[R70,Y,TR];存Y坐标到R11

R12=MYMP_UIFR[R70,Z,TR];存Z坐标到R12

M02

;探头测量数据赋值

R70=13

MYMP_UIFR[R70,X,TR]=R10

MYMP_UIFR[R70,Y,TR]=R11

MYMP_UIFR[R70,Z,TR]=R12

MYMP_UIFR[R70,C,TR]=0

M30

;原点坐标赋值

R70=5

MYMP_UIFR[R70,X,TR]=MYMP_UIFR[13,X,TR]

MYMP_UIFR[R70,Y,TR]=MYMP_UIFR[13,Y,TR]

MYMP_UIFR[R70,Z,TR]=MYMP_UIFR[13,Z,TR]

MYMP_UIFR[R70,C,TR]=MYMP_UIFR[13,C,TR]

M30

2.3防止机床加工干涉与碰撞

在用方箱工装加工工件时,主要有三种撞机可能:一是加工不同工位工件之间的程序切换;二是单个程序加工中的碰撞;三是长形工件在长方向上带有角度的工件。

解决办法:

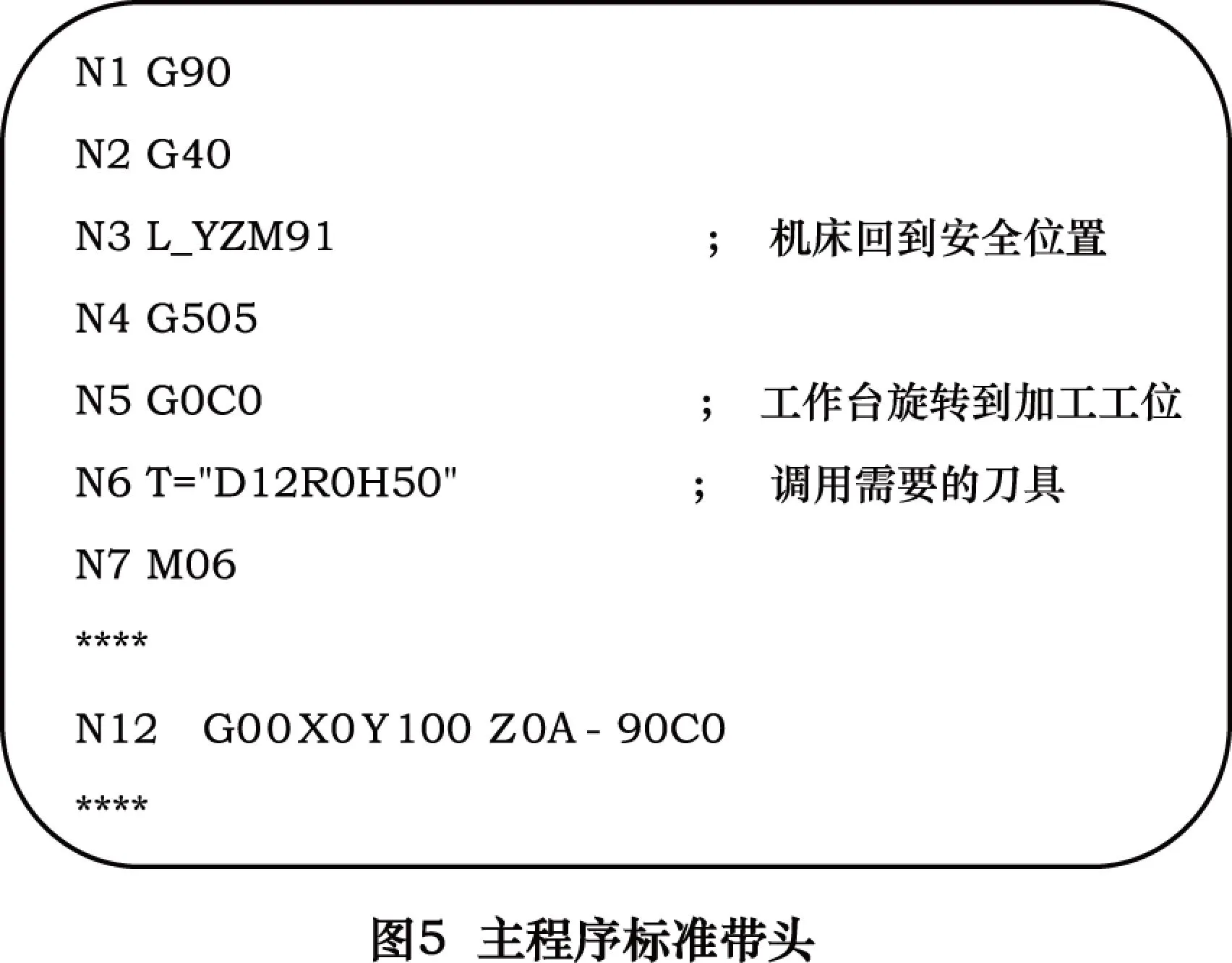

(1)对卧式加工工件的程序带头做了特别规定,程序最开头加入了机床特殊指令,让主轴在程序开始前就回到安全位置,然后激活原点让工作台旋转至加工工位。具体程序带头见图5。

(2)对程序编制做了特殊规定,即程序中严禁带有A轴回零指令,程序切削工件的初始下刀位置必须是A轴-90°,程序校对要做带机床几何参数的全要素计算机仿真,并仔细核查仿真过程。

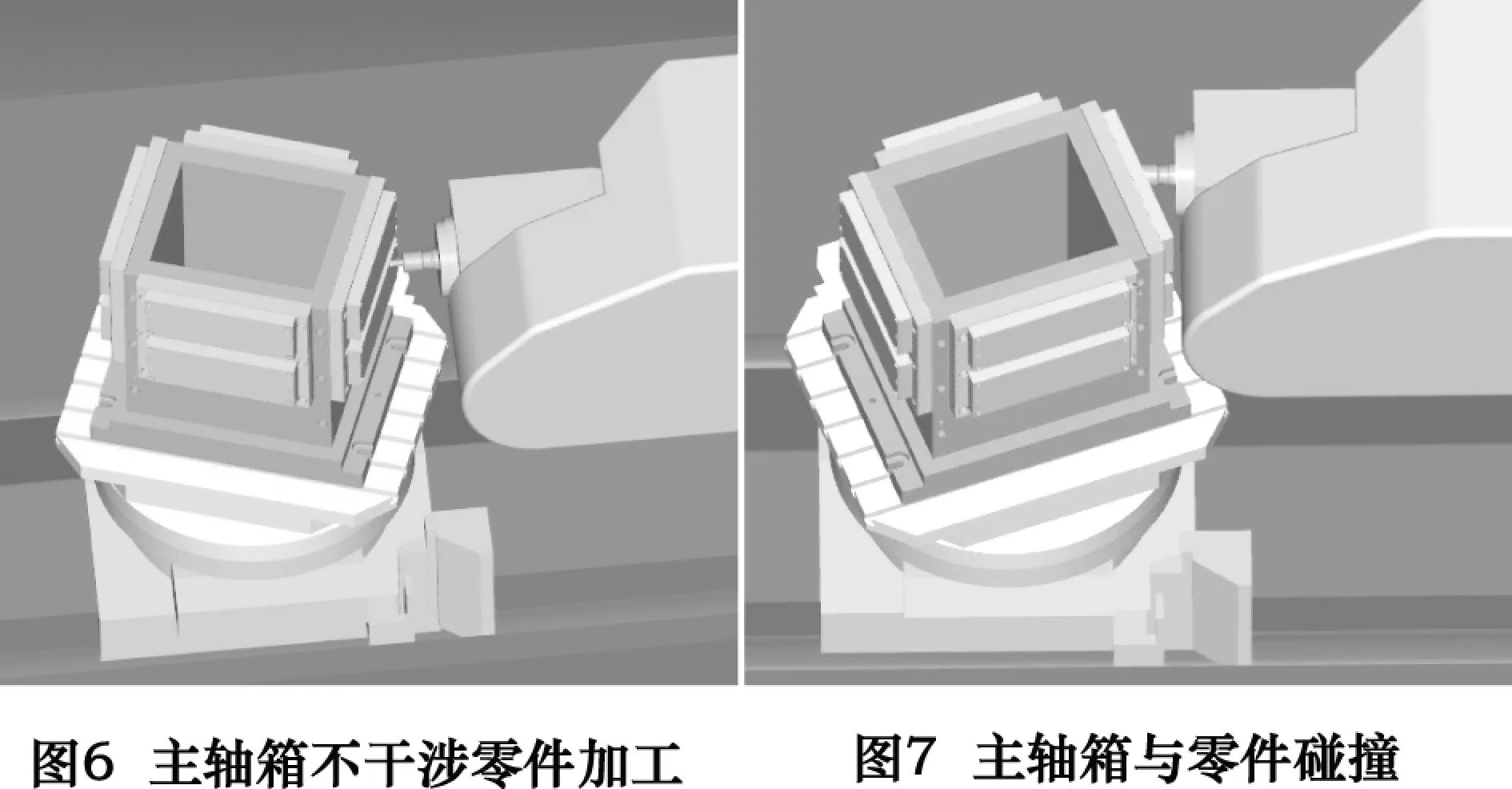

(3)工件在X方向上有角度时,需要C轴转动来加工零件有角度区域。因为机床机构的原因,机床在卧式加工时,由于主轴头的机构庞大,C轴在转动时主轴机构可能与工件和工装发生干涉。因此在加工X向带角度的工件时有特别要求,长形工件在长方向上带有角度的工件大致分为两种:一种是端头外形闭角,一种是端头外形开角。

端头外形为闭角时,这种工件在加工中不会与机床主轴发生干涉,因此这种工件比较适合在方箱上加工,对此无特别要求,如图6所示。

端头外形为开角时,当角度过大时方箱极易与主轴机构发生碰撞,如图7所示,此类工件是不适合在方箱上加工的。因此在选择工件时应避免选择该种工件在方箱上加工,或者将工件装夹方向旋转90°,使工件角度区在A轴方向加工,避免C轴在加工过程中转动过大。

2.4防止刀具意外产生质量问题

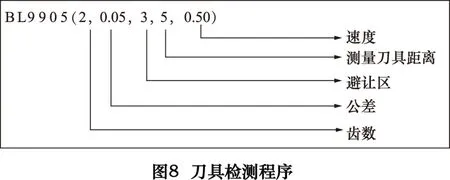

DMG125U机床配有刀具测量仪,可对刀具进行测量和检测,对于刀具在加工中可能出现的磨损、崩齿、掉刀现象,可通过将刀具检测程序嵌入到工件加工程序中,用以加工过程中对刀具的使用情况进行监测。

刀具检测程序示例如图8。

3 加工技术应用实例

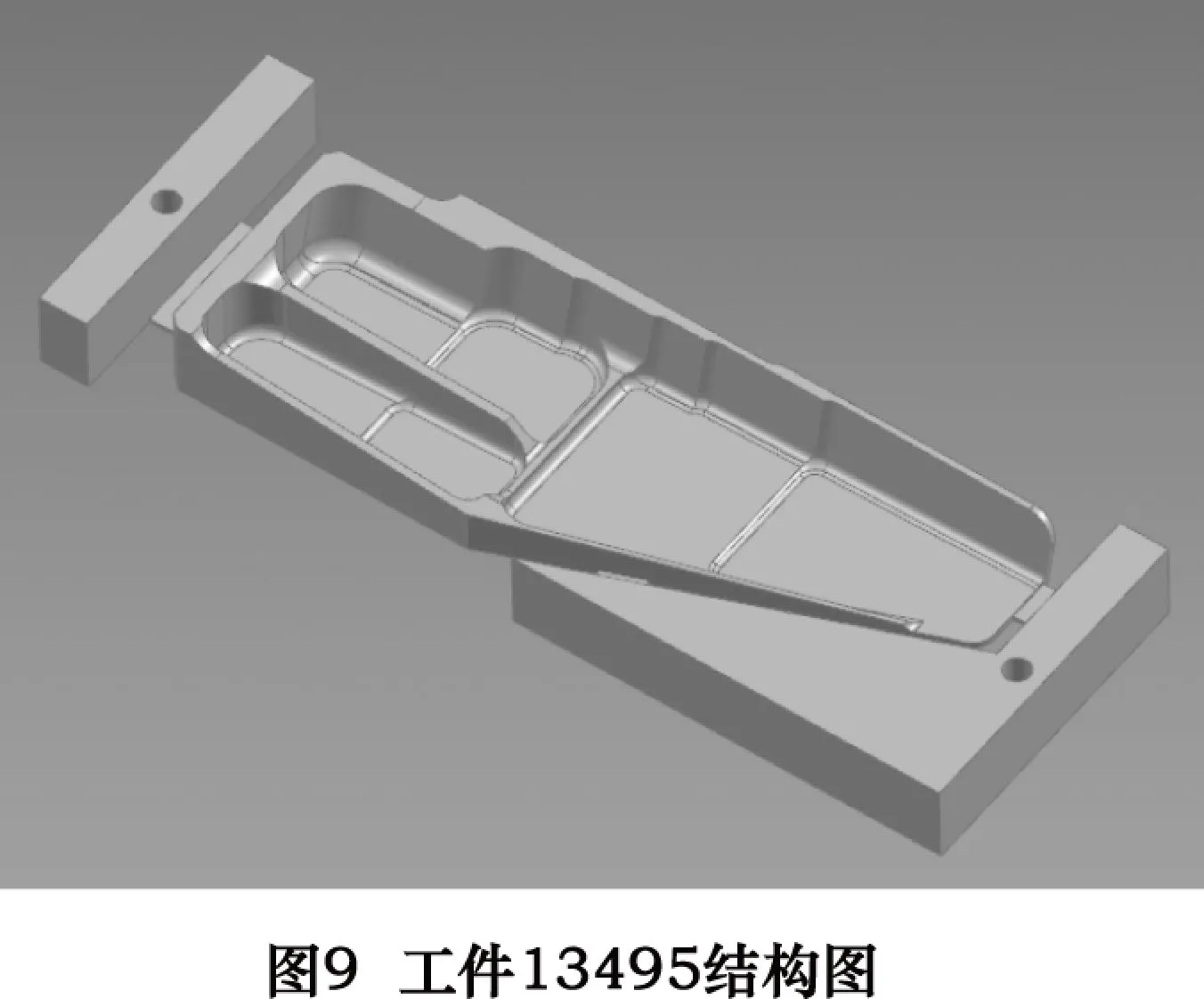

3.1工件13495的工艺方案

工件13495的结构和工艺数目如图9。该工件是一个单面框接头,结构较简单,仅在外形上有一面角度为负向的理论外形面,完全符合方箱上加工条件。加工中要实现一次装夹加工工件全部部位这一要求,那么在加工工件的理论面时势必要铣伤工装面,这是不允许的。解决办法是在工件下增加一块工艺垫板,并且工艺垫板用统一的定位压紧孔系,保证其互换性。

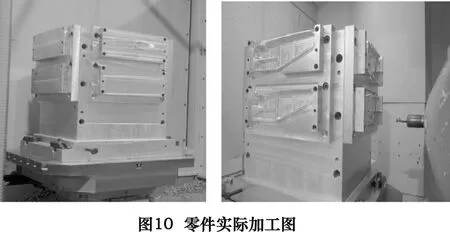

3.2工件13495的试制

该工件的试制过程进行了2次,一次是按保守的加工参数加工。给出S=9 000 r/min,F=4 000 mm/min,ap=3 mm,每件加工时间大概为60 min;另一次按比较高的加工参数加工。给出S=14 000 r/min,F=7 000 mm/min,ap=2 mm,每件加工时间大概为45~50 min。最后比较加工效果后选取了加工效率较高的高参数程序作为定型程序。实际加工如图10所示。

3.3工件13495的加工程序

3.4工件13495的加工结果

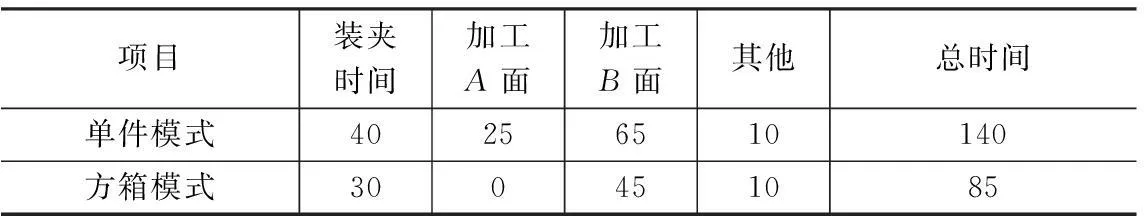

该工件原单件加工,每件需要90 min的加工时间(不含准备时间);现改在方箱上批量加工,每件需要45 min,可以节约近一半的时间。改进前、后工件数控加工时间对比见表1。

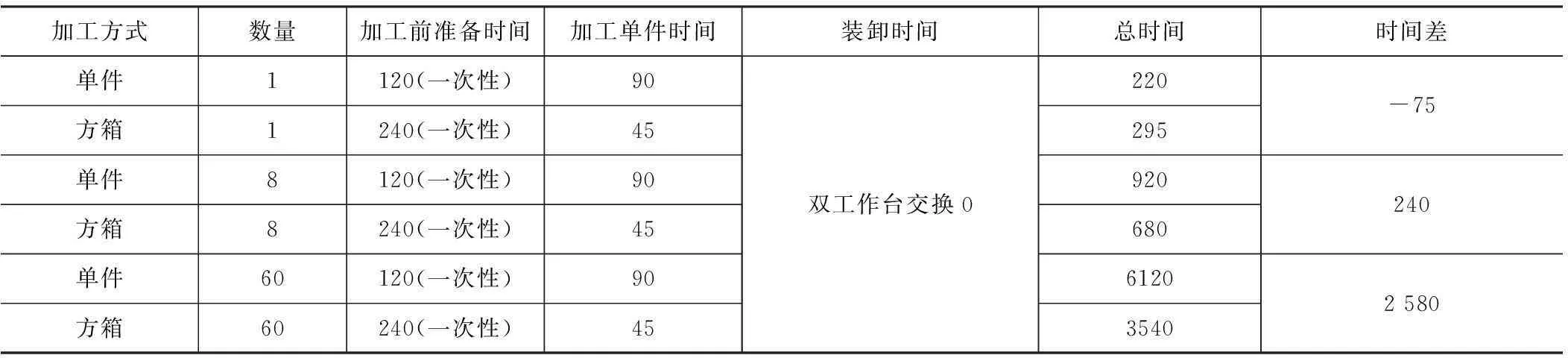

经过试验,方箱四面多件加工技术用于工件单件生产或生产批量较小时比单件生产花费时间要多;但用于批量大的生产时可以节约加工时间,这个节约的加工时间随着生产数量的加大而扩大。具体加工时间数据对比见表2。

表1 零改进前、后数控加工时间对比数据表 min

4 结语

DMC125U加工中心由于工序的集中和自动换刀,

表2 单件与多件加工时间对比表 min

减少了工件的装夹、测量和机床调整等时间,使机床的切削时间达到机床开动时间的80%左右(普通机床仅为15%~20%);同时也减少了工序之间的工件周转、搬运和存放时间,缩短了生产周期,具有明显的经济效果。该加工方法能将DMC125U机床的自动装卸、自动找正、自动检测等功能有效地联系在一起并通过一通用工装实现机床的数控加工过程无人工干预。该加工方法适用于大批量生产,能缩短工件的加工准备时间、成倍提高机床的加工效率。

[1]张光学. 浅谈卧式加工中心的应用[J].硅谷,2010(24):124.

[2]原华,沈健.多主轴卧式加工中心实现高效加工[J]. 组合机床与自动化加工技术,2012(8):96-98.

[3]刘丹阳,张明洋,徐兆成,等西门子840D系统五轴加工功能在精密卧式五轴加工中心上的应用[J].机床与液压,2011,39(24):5-7.

[4]周泽华.金属切削理论[M].北京: 机械工业出版社, 1992.

[5]刘雄伟.数控加工编程的理论基础[M].北京:机械工业出版社,2000.

[6]王德跃,王华侨,李新洲.DMU125P数控立卧转换加工中心的应用与编程[J].CAD/CAM与制造业信息化,2004(10):72-74.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Quad-faces multiple parts flexible machining technology based on DMC125U machine

WANG Jijun, KANG Zhiwen, LIU Weiwu

(Chengdu Aircraft Industrial (Group) Co., Ltd., Chengdu 610092, CHN)

Introduces a method to expand utilization range and machine efficiency of DMC125U stand-horizontal type machine. This method is achieved by quad-faces multiple parts flexible machining by using a common tooling-square box. This machining method resolves technical problems like clamping, program repeated utilization, machine parameter simulation and tool monitoring during machining, etc. and it incorporates functions of DMC125U like auto inst & removal, auto correction and auto inspection, etc., so that the maximum expansion of machining capability of DMC125U machine is achieved. This method is applicable to piece parts batch production, which can shorten the machining preparation time and machine stop waiting time, and increase machining efficiency by times. Each clamping covers 8 piece parts, so cycle machining without human interference is achieved.

square box; cycle machining; macroprogram; machining efficiency

TH162

A

王继均,男,1981年生,工程师,数控主管工艺师,研究方向数控加工工艺。

(编辑孙德茂)(2015-09-15)

160426