某冷却设备方舱结构有限元分析

万峻麟 丁有永 赵德高

中国电子科技集团公司第二十八研究所 江苏南京 210000

某冷却设备方舱结构有限元分析

万峻麟 丁有永 赵德高

中国电子科技集团公司第二十八研究所 江苏南京 210000

冷却设备方舱是用于承载雷达等系统的冷却设备。随着冷却技术的发展,冷却设备对舱体结构具有如下两点要求:一是冷却设备自重大,舱体四周布置了大量的通风门窗,舱体的设计强度必须满足吊装和运输等工况要求;二是冷却设备中各种大跨度硬管连接精度要求越来越高,作为承载体的方舱必须具有足够的刚度,避免舱体底板变形过大给冷却设备带来损害。针对上述要求,在冷却设备方舱设计时引进有限元分析技术,通过分析计算验证设计的合理性,并对结构进行优化设计[1]。

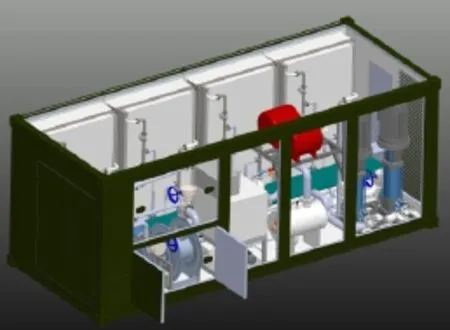

图1 设备布置示意图

1 某冷却设备方舱结构设计

1.1方舱使用概况

某冷却设备方舱的外形尺寸(长×宽×高):6 058×2 438 ×2 438,mm;舱内安装各种冷却设备,设备总质量约5 t。设备布置示意图如图1所示。为了满足冷却通风要求,方舱四周设置了多扇门窗,如图2所示。方舱所装载的主要设备及自重见表1。

图2 方舱外形示意图

方舱满载吊装时,起吊瞬间会产生过载,舱体所承受的静载荷最大,工况影响严重。因此,满载吊装前应校核舱体所受应力是否满足安全使用要求;同时该工况下舱体底板静挠度也达到了最大,应保证此时底板静挠度变形不会对冷却管路造成破坏,并且舱体的变形也不能对门窗造成挤压损害而影响门窗的正常开启。

1.2方舱的结构设计

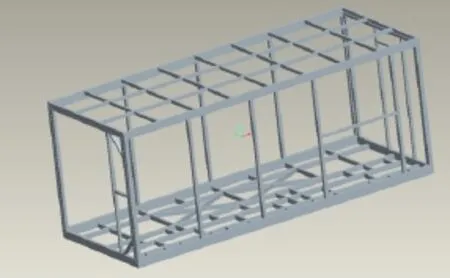

根据方舱的使用要求和方舱现有的成熟工艺,该方舱采用骨架式大板方舱结构,舱体由六块复合大板、铸钢角件、包边和滑撬等组装而成。复合大板为加筋夹层结构,钢型材焊接骨架,骨架中间填充隔音隔热的聚氨酯泡沫板,骨架内外表面粘接硬质铝合金板作为内外蒙皮。为了使舱体具有更好的刚度和强度,在结构设计中采取了如下措施:

表1 方舱主要设备及质量

a. 采用矩形钢管焊接成舱体大板骨架,保证骨架具有足够的承载能力;

b. 增加底板高度,底板骨架的纵梁采用截面模量较高的工字钢,以提高底板的抗弯性能;

c. 使用钢质折弯件作为滑撬,提高底板的抗弯性能;

d. 增强左右侧板纵梁的截面模量,提高舱体的刚度和强度。

方舱大板承载骨架示意图如图3所示。

图3 方舱大板承载⻣架示意图

2 方舱结构有限元分析

方舱结构的刚度和强度能否满足要求需要进行验证分析,由于其系统结构较为复杂,应力以及应变的传统理论计算存在较大的难度。而使用有限元分析方法可以快速地对结构进行验证计算,消除结构设计缺陷。

2.1方舱结构有限元模型的建立

2.1.1有限元模型基本假设

建立方舱有限元模型时,进行如下假设:

a.方舱大板型材各焊接处简化为连续结构,不考虑焊接处材料与型材材料的特性异同;

b.钢型材、铝蒙皮和聚氨酯泡沫均设置为线弹性材料,不考虑塑性变形或破坏模式;

c.型材骨架与铝蒙皮和聚氨酯泡沫间采用胶黏剂粘结,且胶黏剂固化后具有足够的强度,不会发生脱层、空洞等现象;

d.螺栓、铆钉等连接形式的连接、受力、传力情况复杂,需要考虑接触、挤压等力传递模式进行非线性力学分析,无法逐一进行分析,而且局部连接细节对整个舱体结构影响较小,故忽略了该类型连接的影响;

f.不考虑方舱内包边、隔热层等对于整体结构分析的影响,因此分析也偏于保守;

g.不考虑方舱局部孔(走线孔)等对整体结构的影响。

2.1.2 有限元建模方法

夹筋式方舱大板具有复杂的结构组成。目前对该类型方舱进行有限元建模时主要有以下几种方法[2]~[6]:

a.将整个方舱大板的蒙皮,夹芯以及加强筋等均采用实体建模的方法。由于蒙皮厚度较薄,为了获得较精确的结果,必须将单元划分得非常细致,从而导致模型计算量太大。

b.利用壳单元和梁单元建立夹筋式复合板。该方法计算显得粗略,同时忽略了大板的整体力学性能。

c.将加强筋等效为与其自身同截面尺寸的实心梁,然后用壳单元划分蒙皮,实体单元划分夹芯和等效梁。该方法划分出的单元数目也显得较多,同时在壳单元与实体单元之间自由度传递较为复杂。

该方舱设计在以上几种方法的基础上,采用Reissner夹层板理论进行分析舱体的结构性能,即把夹层板的表层薄板看成一块薄膜,可视其只承受平面力,忽略其本身的抗弯能力,夹层仅起抗剪作用。首先将大板加强筋进行抗弯等效,然后对加强筋截面和夹芯截面均采用具有夹层(Sandwich)功能的壳单元shell91进行划分。由此,仅需进行相对较小的计算量,即可得到相对精确的数据。

方舱大板中的加强筋主要受拉压和弯曲作用,可视为纯弯曲梁。用抗弯等效截面的方法将实际的加强筋(空心矩形梁和工字梁等)等效为其自身同截面尺寸的实心梁。等效效果如图4所示。等效梁的弹性模量为:

图4 夹筋复合板的抗弯等效

式中,E1为实际加强筋的弹性模量;I1和I2分别为实际加强筋和等效梁的截面惯性矩。

对于从底部吊装的方舱来讲,其底板承载了方舱的全部载荷。底板加强筋作为底板主要承力结构,其所承受应力应满足材料许用要求。因此实际底板加强筋所受正应力为:

式中,σ2为等效梁的最大正应力;W1和W2分别为实际加强筋和等效梁的抗弯截面系数。

2.2有限元模型的分析计算

2.2.1有限元模型网格划分

在有限元分析软件中建立舱体有限元概念模型。根据舱体模型大小以及舱板厚度,取单元大小为20 mm。利用shell91单元对舱板进行有限元网格划分,得到单元数目为287 367,节点数目为648 666。

2.2.2材料参数

方舱中使用的材料属性如下表2所示。

表2 材料属性

2.2.3边界条件及载荷布置

以方舱从底角件吊装为分析工况,对舱体的刚强度进行校核计算。分析时对舱体底板四个角件处的竖直方向位移进行约束[7]~[8]。舱体所受载荷主要为各子设备的自重。

2.2.4边界条件及载荷布置

在有限元分析软件中,对上述模型进行分析计算,对应的应力云图和位移云图如图5、6所示。

图5 方舱应力云图

图6 方舱位移云图

由应力云图知,舱体底板等效梁最大应力约为90 MPa,根据2.1.2中公式(2)得到,底板骨架型材最大应力约为12 MPa,满足方舱结构强度要求。由位移云图知,舱体底板最大静挠度为6.06 mm,保守计算下满足设计要求的底板变形不超过mm的要求。

3 方舱加载试验和底板静挠度试验

当方舱制造完成后,对其进行加载试验和底板静挠度试验,分别检验舱体的强度和刚度性能,试验如图7和图8所示。加载试验中,根据标准QJ 2575-93的要求,在舱体底板上施加的载荷为实际设备重力载荷的1.5倍,以此模拟起吊时的瞬间过载情形。吊装10 min后,没有出现舱门打不开以及密封件或密封部位开裂脱落等现象。试验证明舱体强度满足使用要求。

静挠度试验测量在吊装状态下方舱底板静挠度变形,得到的舱体实际变形为5.6 mm。实际测得静挠度与仿真计算出的静挠度变形比较接近,可见该有限元计算方法具有一定的精确性。

图7 方舱吊装加载试验

4 结语

综上所述,在吊装状态下,方舱底板最大位移符合冷却设备的使用要求;最大应力在型材的弹性极限范围内,且经过加载试验,因此该方舱的设计满足设备使用刚度和强度要求。方舱的试验结果表明,本设计采用的有限元分析方法得出的结果合理可信,为同类产品的结构设计提供了一定的参考。

图8 方舱吊装加载试验

[1] 温浩,史国宏.大型军用方舱结构设计的有限元分析[J].专用汽车,2007(3).

[2] 王良模,吴长风,王晨至.基于有限元的特种车辆方舱结构的力学分析[J].机械设计,2009(4):54-56.

[3] 吴长风.某特种车辆方舱结构有限元分析及优化[D].南京理工大学车辆工程,2007.

[4] 王攀藻.某型号航天方舱本体有限元强度分析研究[D].电子科技大学机械工程程,2007.

[5] 马超.硬夹芯夹层板弯曲的理论分析及有限元研究[D].南京航空航天大学航空宇航,2011.

[6] 邹广平,薛启超.复合夹层板弯曲挠度的一种近似计算方法[J].船舶工程,2013(1):65-67.

[7] 朱静,江红.某监测车副车架结构设计与分析[J].指挥信息系统与技术,2011,2(2):76-78.

[8] 白艳玲.指挥方舱设备装载形式[J]. 指挥信息系统与技术,2011,2(4):71-75.

Finite Elements Analysis of A Cooling Equipment Cabinet

WANJun-linetal

论述了某冷却设备方舱的结构设计;运用等效方法建立舱体结构的有限元模型,对舱体结构在特定工况下进行静力学分析,得出其应力和应变状态,确保方舱结构设计满足系统刚度和强度的指标要求。

冷却设备方舱 结构设计 有限元 分析

the structural design of a cooling equipment shelter was discussed in this paper, using an equivalent method to build the finite element model of the shelter. Structure in specific conditions is undergone static analyze to acquire stress and strained condition, ensuring that the shelter design to meet the stiffness and strength requirements.

cooling equipment shelter; structural design; finite element;analysis

U469.6+93.02

A

1004-0226(2016)03-0090-04

万峻麟,男,1983年生,高级工程师,现从事指挥信息系统的结构设计与系统研究。

2016-01-31