旋转补偿器在大容量燃煤锅炉配套注汽管道上的应用

孙运生,吴伟栋,贺吉涛,黄煜,韩登州.新疆油田公司开发公司,新疆克拉玛依834000.新疆石油勘察设计研究院(有限公司),新疆克拉玛依834000

旋转补偿器在大容量燃煤锅炉配套注汽管道上的应用

孙运生1,吴伟栋2,贺吉涛2,黄煜2,韩登州2

1.新疆油田公司开发公司,新疆克拉玛依834000

2.新疆石油勘察设计研究院(有限公司),新疆克拉玛依834000

国内油田注汽管道热补偿通常采用Π形补偿器,但其会大大增加管道长度,且转弯数量多、局部阻力损失大,为满足生产需求,选用新型旋转补偿器进行了应用研究。介绍了旋转补偿器的原理以及两种典型的布置形式。通过大容量燃煤锅炉配套注汽管道上的应用实例,对其热补偿距离、补偿器尺寸、曲折角度、管托的设置进行了计算和说明。应用结果表明旋转式补偿器在注汽管道上应用优势明显,与Π形补偿器相比,降低了压力损失和热损失,有利于系统安全,具有推广应用价值。最后对工程设计及施工提出了建议。

稠油热采;注汽管道;旋转式补偿器;应用

注蒸汽热采是稠油开发的主要技术手段,主要原理是将注汽锅炉产生的10 MPa左右高压蒸汽(80%干度的湿蒸汽)通过注汽管道注入到地下油层,以降低稠油黏度,达到便于开采的目的。随着稠油热采技术的发展,注汽管道管径由单一的DN100发展到DN100~DN400,在敷设过程中难度加大,常规热补偿方式(Π形补偿器)已不能满足设计需要。为了满足生产需求,对新型旋转补偿器进行现场应用试验,结果表明旋转补偿器在注汽管道上应用优势明显。

1 常规热补偿方式

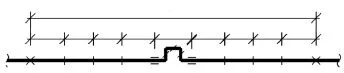

注汽管道常规热补偿方式为应用Π形补偿器,其工作原理为利用弯头和管段的弹性变形来吸收注汽管道的热胀冷缩,50 m长度内需要利用4只弯头向外伸出5.2 m形成自然补偿,如图1、图2所示。

图1 DN100注汽管道采用Π形补偿器敷设示意/m

图2 Π型补偿器示意/m

Π形补偿器制造安装较方便,但存在以下问题:

(1)运行阻力增大。采用Π形补偿器使注汽管道的实际长度增大了20%,同时由于弯头数量多,增大了局部阻力,采用Π形补偿器的注汽管道压降约为1.5~2.0 MPa/km,注汽系统运行压力较井口压力提高了1~3 MPa,增加了投资和运行费用。同时弯头的增多使湿蒸汽流向多变,造成注汽管道易产生振动或水击。

(2)热损失增大。采用Π形补偿器使注汽管道的实际长度增大,热损失相应增大。另外管道弯头处变形较大,无法利用保温效果较好的硅酸盐硬质复合保温瓦进行施工,只能利用复合硅酸盐毡现场缠绕处理,很难保证具有良好的保温效果。

2 旋转补偿器

2.1旋转补偿器原理

旋转补偿器是一种新型的热力管道补偿器,最高耐温可达600℃,常温耐压可达40 MPa,密封性能优越,长期运行可免维护,其结构如图3所示。一般在热力管道上组对安装,形成相对旋转来吸收管道热伸长量,从而减少管道应力[1]。该补偿器适用性较广,平行路径、转角路径和直线路径等均可应用。

图3 旋转补偿器的结构示意

2.2旋转补偿器布置形式

旋转补偿器的布置可根据自然地形及管道长度来确定。

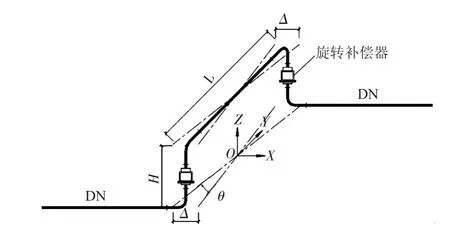

(1)当补偿器布置在两固定支架中心时,平行路径和直线路径一般都选用此种布置方式,如图4所示,注汽管道运行时补偿器的两端有相同的膨胀量和膨胀推力,力偶绕着中心O旋转了θ角,以吸收两端方向相对、大小相等的膨胀量△[2]。

图4 补偿器布置于两固定支架中心工作原理示意

(2)当补偿器未布置在两固定支架中心,而偏向注汽管道的一端时,转角路径一般使用此布置方式,如图5所示。

图5 补偿器布置于两固定支架一端工作原理示意

膨胀时力偶臂L绕离固定端较近的旋转筒旋转来吸收两端方向相对、大小不等的膨胀量;吸收热膨胀量情况下,在力偶臂旋转到θ/2时,管道出现Y方向摆动的最大值。

一般情况下,根据自然地形,在补偿量的大小和安装条件许可的情况下L尽量选大一点。

虽然热膨胀量随着转角θ或力偶臂L的加大而增加,但为了防止摆动值过大,θ值取18°为宜,L取2~6 m为宜。

3 工程应用实例

在风城130 t/h燃煤注汽锅炉集中供汽试验项目中,新疆油田首次应用旋转补偿器。从注汽站引出一条D 325 mm×24 mm(无缝钢管,20G钢)配汽干线到油区计量橇。分成4路D 159 mm×12 mm(无缝钢管,20G钢)支线送至各供汽点。注汽系统流程如图6所示。

图6 注汽系统流程

注汽管网工作压力按9.81 MPa设计。注汽管道干线长度约1.4 km,支线长度约2 km,全部采用以旋转补偿器为主,自然补偿为辅的热补偿方式。旋转补偿器应用现场见图7。

图7 旋转补偿器应用现场

3.1布置方式

注汽管道每敷设200~250 m布置1组旋转补偿器,如图8所示。

图8 旋转补偿器安装俯视示意

DN 300、DN 150注汽管道旋转补偿器中心与第一个导向支架的最小距离X分别为26、19 m,管道直线部分导向支架间距分别为45、35 m。仍采用低支架架空敷设,管底标高0.45 m。

3.2补偿量计算(以间距200 m为例)

补偿量可根据下式进行计算:

式中:Δ为补偿量,mm;T1为介质温度,℃;t0为安装环境温度,℃;α为管材热胀系数,mm/(m·℃);S为两固定支架的距离,m。

经计算,Δ=(296-20)×0.013×200/2= 358.8(mm)。

3.3旋转补偿器尺寸

(1)根据补偿器立面图(见图9(a)),旋转式补偿器高度计算式为:

式中:H为旋转式补偿器高度,mm;h为旋转筒长,mm;D为管道外径,mm。所选弯头曲率半径R为1.5 D。

计算得DN 300旋转式补偿器高度为1 260 mm,DN150旋转式补偿器高度为758 mm。

(2)根据补偿器俯视图(见图9(b)),可得计算式:

图9 旋转补偿器尺度要素

式中:θ为转角,(°);L为旋转式补偿器横臂长度,取3 m。

sin(θ/2)=358.8/3 000=0.12

对应角度θ=13.8°。

(3)摆动值Y=[1-cos(θ/2)]×L/2= 10.9(mm)。摆动值不大,不影响管道正常工作。

3.4管托设置

注汽管道每6 m设1个管托,滑动管托的轴向长度根据与补偿器的距离不同而不同,靠近补偿器处,滑动管托轴向长度达600 mm。

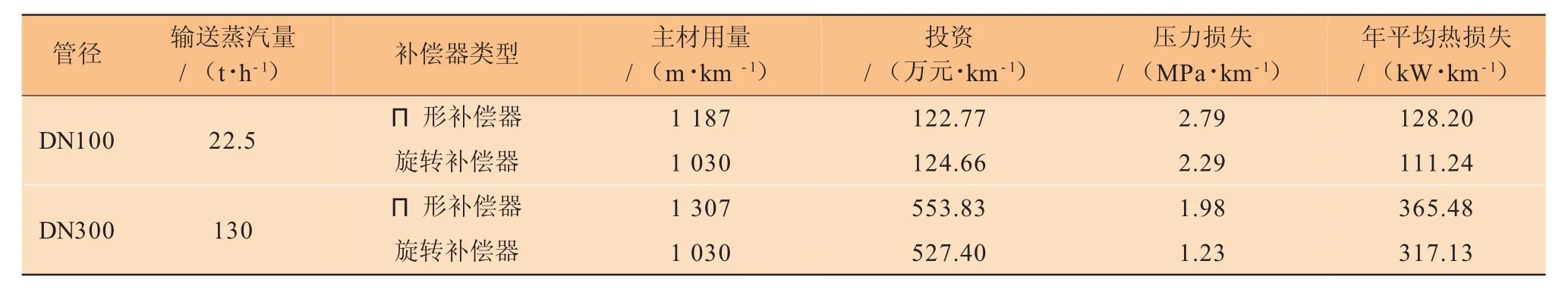

4 节能效益分析

针对工程现场应用情况及计算分析,旋转补偿器补偿能力与管径关联不大,与Π形补偿器相比在大管径注汽管道上应用优势更加明显。表1为不同管径下两种热补偿方式综合对比情况。

从表1可以看出,与Π形补偿器相比,旋转补偿器具有以下优势:

表1 采用Π形补偿器与旋转补偿器方案对比

(1)经济效益。以DN100注汽管道为例,采用旋转补偿器后注汽管道每年减少热损失17.1 kW/km,年节约天然气为1.64万m3/km,折合燃气费约为2.45万元/km;管道压力损失减少17.9%,每年节约用电2.45万kW·h,折合电费1.47万元/km,经济效益明显。

(2)系统安全。湿蒸汽管道采用Π形补偿器易产生振动及水击现象,不利于系统安全运行。使用旋转补偿器后,注汽管道压力损失降低,可降低锅炉出口压力,同时减少了弯头数量,有利于注汽系统安全运行。

5 结束语

根据上述论述,得出以下结论:与Π形补偿器相比,采用旋转补偿器能降低注汽系统运行压力和热损失,提高系统安全性,在大管径注汽管道上应用时优势更加明显。

经过现场实际工程应用,提出以下建议:

(1)采用旋转补偿器时,注汽管道管托需沿管道热膨胀相反的方向进行预偏装,一般预偏装尺寸为管道热位移的一半。

(2)采用旋转补偿器时,为避免活动管托滑动出现卡阻现象,活动管托可采用滚动管托,或采取垫聚四氟乙烯板等减少摩阻的措施,并每隔一段距离设置导向管托。

(3)与传统的Π形补偿器相比,旋转补偿器对施工要求较高,施工人员必须严格按照设计文件要求的补偿器偏装角度、滑动管托偏装尺寸等进行施工。

(4)考虑到油区地面平整度及现场施工安装精度等问题,建议旋转补偿器固定支架间距取200~250 m,旋转补偿器折曲角可选用18°,使管道横向摆动Y值减小。

(5)当注汽管道直管段敷设长度大于150 m时,热补偿方式可考虑采用旋转式补偿器;当敷设长度较小时,则应采用Π形补偿器。总体来讲,注汽管道热补偿宜采用旋转式补偿器与Π形补偿器相结合的方式。

[1]施振球,赵廷元,叶全乐,等.动力管道设计手册[M].北京:机械工业出版社,2006:470-645.

[2]石胜华,李冬梅.旋转补偿器在热力管道上的应用[J].能源与节能,2014,19(9):130-132.

Application of Rotary Compensator in Steam Injection Pipeline of L arge Capacity Coal-fired Boiler

SUN Yunsheng1,WU Weidong2,HE Jitao2,HUANG Yu2,HAN Dengzhou2

1.PetroChina Xinjiang Oilfield Development Company,Karamay 834000,China

2.Xinjiang Petroleum Survey and Design Company,Karamay 834000,China

Thermal compensation of steam injection pipelines in domestic oilfields usually adopt Π-shaped compensator,but it greatly increases the pipeline length,the number of turns and local resistance loss.In order to meet the needs of production,the application of new type of rotary compensator is studied.In this paper,the principle of the rotary compensator is introduced,and its two typical arrangement forms are described.The thermal compensation distance,the size of the compensator,the winding angle and the pipe supports are calculated and illustrated by the application example of the large capacity coal-fired boiler.The practical results show that application of the rotary compensator in steam injection pipeline has obvious advantages;the pressure loss and the heat loss are reduced compared with a Π-shaped compensator,which is conducive to system safety;the rotary compensator is of popularization and application value.At last,suggestions are put forward for engineering design and construction.

thermalrecovery of heavy oil;steam injection pipeline;rotary compensator;application

10.3969/j.issn.1001-2206.2016.04.010

孙运生(1982-),男,山东日照人,工程师,2007年毕业于武汉理工大学轮机工程专业,从事油气田开发稠油热采注汽技术研究及项目管理工作。Email:sunysh-xj@petrochina.com.cn

2016-02-06