脱硫增效剂在烟气湿法脱硫中的应用

刘 昆

(中国石化上海石油化工股份有限公司热电部,上海200540)

工业化应用

脱硫增效剂在烟气湿法脱硫中的应用

刘昆

(中国石化上海石油化工股份有限公司热电部,上海200540)

为了符合日趋严格的国家SO2排放标准,中国石化上海石油化工股份有限公司热电部脱硫装置进行了脱硫增效剂的添加试验。对脱硫增效剂添加前后的相关实验数据对比分析表明:添加脱硫增效剂后,在正常运行负荷范围内,不仅能优化系统参数,使钙硫比显著降低,并且通过调停一台浆液循环泵运行,降低了系统电耗,提高了脱硫效率,减少了大气污染。

烟气脱硫脱硫增效剂经济效益能耗降低

由于我国SO2排放标准的日益严格,烟气脱硫设备已经成为燃煤电站必须具备的配套设施,其中80%以上采用石灰石-石膏湿法烟气脱硫系统。但由于石灰石本身的性质及工艺限制,石灰石-石膏湿法烟气脱硫工艺存在着能耗大、效率低等问题。为了更好地提高烟气脱硫系统的脱硫性能,使其能适应更多种含硫煤,降低系统能量损耗,通过在原有的湿法脱硫技术中加入合适的湿法脱硫增效剂的手段,达到提高脱硫效率的目的。中国石化上海石油化工股份有限公司(以下简称上海石化)热电部机组(4×50 MW+2×100 MW)采用石灰石-石膏湿法烟气脱硫装置,共有6套脱硫装置,其中1#、2#、3#、4#锅炉分别对应1#、2#、3#、4#脱硫装置,5#A和5#B锅炉、6#锅炉分别对应5#、6#脱硫装置。 6套装置均设置单独的吸收塔和烟气系统,设计脱硫效率为95%。湿法脱硫系统运行过程中存在吸收塔内反应不充分致使钙硫比偏高、石灰石利用率低、石膏含水率高、浆液循环泵电耗高等问题,尤其是当煤质含硫量不稳定时,脱硫系统超负荷运行,为了保证排放指标合格,机组被迫减负荷运行。为了提高脱硫系统的整体适应能力以及安全运行,并更好地进行节能减排,对脱硫增效剂在1#脱硫装置进行应用试验研究。

1 脱硫增效剂

脱硫过程中,石灰石与SO2的反应速度受控于碳酸钙(CaCO3)的溶解速度(CaCO3在水中的溶解度较小),克服或改善石灰石在水中的溶解问题,将会对整个脱硫工艺有较大的改善和提高。脱硫吸收塔中石灰石以微小颗粒状存在,在这些微小颗粒表面,存在着较大的气膜和液膜双膜阻力,严重影响了液态中SO2的传质。脱硫增效剂一方面是针对CaCO3表面物性的活性剂和催化剂,用于减弱和消除双膜效应,改善固液界面的湿润性,提高界面传质效率,促进SO2的吸收;另一方面,在脱硫装置入口硫含量超出设计值的状况下,原有的氧化系统无法满足实际工况氧化的需要,脱硫增效剂可以显著提高氧化空气中氧的利用效率,从而提高氧化效果。

脱硫增效剂具有以下特点:

(1)突出的pH缓冲能力。综合考虑在生产运行中脱硫效率、石灰石利用率、石膏生产及设备的结垢、腐蚀等因素的影响,吸收剂理想的pH一般控制在5.2~5.8。通过添加增效剂可以明显改善化学反应与传质过程,促进CaCO3的溶解,提高吸收剂的活性,缓冲浆液的pH,加速SO2的化学吸收,从而提高脱硫剂的利用率;降低吸收剂的pH,同时达到降低运行费用和减缓浆液系统的结垢速率,提高系统运行可靠性和石膏产品品质的目的。

(2)具有较强的三相因子传质作用。增强水溶液与CaCO3固体颗粒的亲和力,提高CaCO3的溶解速率,并且减少石灰石浆液的表面张力,促进对SO2气体的吸收。

(3)具有很好的催化氧化作用。可以弥补氧化程度不足的问题,促进湿法脱硫中间产物——亚硫酸盐的氧化,减少系统结垢和吸收塔浆液中毒。

2 试验情况

在机组满负荷(100 MW)运行条件下,在煤种含硫质量分数为0.7%,入口SO2质量浓度为1 100~1 600 mg/m3工况下进行了为期9 d的试验。根据现场情况,将脱硫增效剂溶解在吸收塔区集水坑中,通过排水坑泵输送到吸收塔内。首次使用时,头两天进行一次性的冲击投加,按吸收塔体积计算增效剂使用量为650 kg,后面试验期间添加脱硫增效剂150 kg/d。试验过程中持续监测相关参数,考察增效剂投加对脱硫系统的影响,期间根据系统工况对相关工艺参数进行适当调整优化。

2.1试验结果及分析

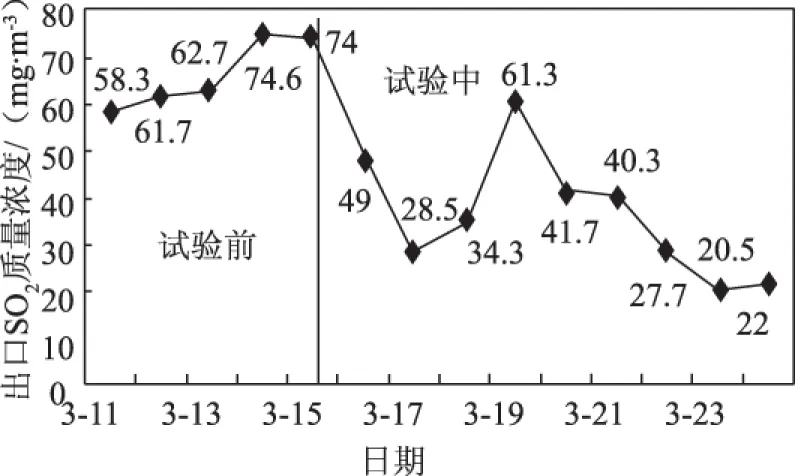

2016年3月16—24日试验情况及结果如图1~3所示。

图1 1#脱硫装置添加增效剂试验前后脱硫效率

由图1可知:在添加脱硫增效剂后,锅炉负荷保持稳定,脱硫进口SO2质量浓度稍高于加药前的情况下,脱硫效率有明显提高,从试验前平均脱硫效率94.72%上升到97.86%,提高了3.14%,完全达到了预期效果,表明脱硫增效剂有效促进了还原剂与SO2的反应。加入适量的增效剂后,在正常运行负荷范围内,脱硫效率得到提高,可以进行调整,停一台浆液循环泵。

图2 1#脱硫装置添加增效剂

由图2可知:在添加脱硫增效剂后,锅炉负荷保持稳定,脱硫系统进口SO2质量浓度稍高于加药前情况下,pH变化不大(5.2~5.4),脱硫出口SO2质量浓度明显降低,出口SO2平均质量浓度从试验前的66.26 mg/m3减少到27.63 mg/m3,减少了38.63 mg/m3。在脱硫增效剂添加后,脱硫系统运行稳定,对pH影响不大,并且有效降低了脱硫系统出口SO2质量浓度,增大了脱硫系统对燃煤硫分的适应范围,避免超标情况发生。

图3 1#脱硫装置添加增效剂试验前后石灰石浆液流量

由图3可知:在添加脱硫增效剂后,锅炉负荷保持稳定,脱硫系统进口SO2质量浓度稍高于加药前情况下,石灰石浆液平均耗量从试验前的8.36 t/h减少到7.72 t/h,降低了石灰石粉耗量约4%,说明了增效剂提高了石灰石反应活性,提高了脱硫反应速度,达到了降低成本。

2.2经济性分析

2.2.1节电收益

添加增效剂后,可以停运一台浆液循环泵,按每月停运744 h计算,停运一台浆液循环泵(43 A)每1 h节电:43×8.8=378 kWh,每天节电约9 082 kWh,按发电成本0.45元/ kWh计算,则每天节约电的成本为4 087元,每月可节约电费12.26万元。

2.2.2节约石灰石粉收益

脱硫烟气中SO2质量浓度在目前条件下,石灰石粉消耗可节约0.08 t/h,石灰石粉的成本估算为190元/t(20 km内运输距离)合计:0.08×24×30×190=1.09万元,即每月可节约1.09万元。

2.2.3新增发电量收益

停一台浆液循环泵后,整个烟气脱硫系统压差下降250 Pa,相当于可以增加锅炉主蒸汽流量约20 t/h。机组负荷提高,按试验期间运行实绩可多发电5 MW负荷,等于每1 h多发电5 000 kWh左右,全月则新增发电量收益为36 万元。

2.2.4节水收益

停一台浆液循环泵后,每 1 h大约可节省2 t工艺水,按照0.96 元/t的价格计算,全月收益为0.14万元。

2.2.5脱硫增效剂费用

1#脱硫装置每月共投运增效剂5.6 t,则脱硫费用为5.6×2.7 =15.12万元。脱硫增效剂按2.7 万元/t计算,因此总收益12.26+1.09+36+0.14-15.12=34.37万元/月。

3 结语

1#脱硫装置通过添加脱硫增效剂,同等工况下脱硫效率提升显著,在锅炉正常额定负荷下,入口SO2质量浓度低于1 500 mg/m3,可以长期停运一台浆液循环泵,吸收塔烟气阻力降低,降低了锅炉引风机的负荷,厂用电率可降低0.1%~0.2%,并且满足目前环保执行标准。另外在脱硫效率保持不变的情况下,添加脱硫增效剂能够有效降低pH,而减少石灰石粉耗量,为企业赢得更大经济效率,达到节能减排目的。

生产运行的安全性方面,通过添加脱硫增效剂,可以提高脱硫系统裕量,使系统适应缓冲能力更强,当其他条件(如煤质含硫量、石灰石供浆、锅炉负荷等)存在波动时,系统依然可以高效、稳定运行,提高了运行的操作灵活性,确保了脱硫装置安全运行,保证了排放指标排放正常。另外脱硫增效剂具有减少系统腐蚀结垢的作用,系统在添加脱硫增效剂后,在一定程度上能够改善或缓解系统腐蚀、结垢、磨损等问题,延长系统及其设备使用寿命。

综上所述,面对日益严格大气排放指标,脱硫增效剂具有较大的使用推广价值。

ABSTRACT

In order to comply with the increasingly stringent national emission standards for sulfur dioxide, the Thermal Power Station of SINOPEC Shanghai Petrochemical Co., Ltd. carried out experiments on adding desulfurization synergist. Comparison and analysis between experimental data before and after adding desulfurization synergist showed that: within the normal operating load range, after adding desulfurization synergists, the system parameters were optimize, calcium sulfur ratio was significantly decreased, and meanwhile, through mediating running of a slurry circulating pump, the system power consumption was reduced, the desulfurization efficiency was improved, and air pollution was reduced.

Application of Desulfurization Synergist in Wet Flue Gas Desulfurization

Liu Kun

(ThermalPowerDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

flue gas desulfurization, desulfurization synergist, economic benefit, energy consumption reduction

2016-05-03。

刘昆,男,1977年出生,2003年毕业于中南大学热能动力学院,工程师,从事脱硫生产管理工作。

1674-1099(2016)04-0043-03

X701.3

A