先进控制在歧化异构化和吸附分离装置上的应用

阮粉连

(中国石化上海石油化工股份有限公司芳烃部,上海 200540)

先进控制在歧化异构化和吸附分离装置上的应用

阮粉连

(中国石化上海石油化工股份有限公司芳烃部,上海 200540)

介绍了上海汉中诺软件科技有限公司研究开发的先进过程控制技术(APC)在中国石化上海石油化工股份有限公司芳烃部2#歧化异构化和2#吸附分离装置上的应用。应用结果表明:APC在2#歧化异构化和2#吸附分离装置上的实施,提高装置的控制水平,实现操作平稳、卡边控制,达到了增产增效的目的。

先进过程控制技术歧化异构化吸附分离

目前,世界上各主要石油公司都把提高生产过程自动化水平作为少投入、多产出、快速挖潜增效、提高企业竞争力的有效途径。先进过程控制(Advanced Process Control,简称APC)技术是用多变量模型来描述过程的动态特性,用模型预测过程输出轨迹与希望轨迹的距离,作为控制质量指标,求得最优的控制策略。反馈校正、在线滚动优化,以解决大时滞、强耦合的多变量过程控制问题。在多变量控制器中,一般的被控变量多于操纵变量,用稳态LP/QP技术,将过程推向约束的极限,保证生产装置始终运转在最佳状态,以获取最大的经济效益。APC的推广应用,可以有效稳定装置操作,减轻操作负荷,提高产品质量,降低生产成本,提高控制水平。在某种程度上,APC可以称为石化企业增产增效的“加速器”[1]。中国石化上海石油化工股份有限公司(以下简称上海石化)芳烃部2#歧化异构化和2#吸附分离装置于2009年9月建成投用,年产对二甲苯(PX)600 kt。上海汉中诺软件科技有限公司根据装置生产过程的操作状况和要求,对其开发和实施了APC技术用以提高装置控制水平,在提高装置运行的平稳性和安全性的同时,进一步挖掘装置潜力,实现降低能耗和提高目标产品收率的目的。

1 2#歧化异构化和2#吸附分离装置工艺简介

2#歧化异构化和2#吸附分离装置主要由歧化异构化和吸附分离装置组成。其中,歧化异构化装置又分为歧化装置和异构化生产装置两个部分,歧化装置采用临氢/固定床气固催化甲苯歧化工艺,主要产品有二甲苯和苯,设计操作负荷为1 130 kt/a;异构化装置采用中国石油化工股份有限公司石油化工科学研究院(简称石科院)乙苯脱烷基工艺技术,装置与吸附分离装置联合,可单产对二甲苯或联产邻、对二甲苯,设计产能为混合C8芳烃2 440 kt/a。2#吸附分离装置又分为吸附分离装置和二甲苯分馏装置两个部分,吸附分离装置采用美国环球油品公司(UOP)的Parex专利技术,装置原设计原料处理能力为3 040 kt/a,对二甲苯产能600 kt/a;二甲苯分馏装置采用精密分馏工艺,装置原设计原料处理能力为3 610 kt/a。

歧化装置现有操作负荷为设计负荷的80%,装置以C603成品塔塔顶甲苯和罐区补充的新鲜甲苯以及C803重芳烃塔塔顶的C9为原料,通过控制罐区补充的新鲜甲苯的量来稳定进料组成(甲苯/C9比约为6∶4左右),装置主要产品有二甲苯和苯,苯作为成品直接送往罐区,二甲苯作为吸附分离装置的一股原料,在吸附分离装置中进行进一步分离生产高纯度的对二甲苯。装置的主要能耗点为F551甲苯再沸炉,燃料气用量在2 600 kg/h,通过优化操作可以适当降低燃料气的用量。

异构化装置进料来自于吸附分离部分的抽余液,以贫对二甲苯的混合C8芳烃中的邻、间二甲苯为原料,转化成高附加值的同分异构的对二甲苯,以及将乙基苯转化为苯。异构化反应产物经异构化脱庚烷塔分出C6~C7馏份后,塔底物送往二甲苯分馏装置作原料,塔顶C6~C7馏分与歧化汽提塔顶C6馏分混合后送往芳烃抽提装置作原料。与吸附分离装置联合,可单产对二甲苯或联产邻、对二甲苯。装置现有负荷为设计负荷的80%,主要的控制点均能实施自动控制。装置的主要能耗点为F701异构化反应加热炉,燃料气用量在4 000 kg/h,通过优化操作可以适当降低燃料气的用量。

吸附分离装置将其对二甲苯与其同分异构体(邻二甲苯、间二甲苯、乙苯)分开,原料来自二甲苯精馏生产装置的C8芳烃,吸附分离后得到纯度(质量分数)不低于99.8%的对二甲苯。装置主要热源为二甲苯塔底物料,稳定各塔操作后可以减少用来换热的二甲苯塔底物料用量,降低装置能耗。

二甲苯分馏装置通过重整油分离塔、二甲苯塔和重芳烃塔为芳烃抽提装置、歧化装置及吸附分离装置提供原料。它将重整油分离塔来的二甲苯、歧化、异构化装置来的二甲苯集中处理。装置目前处于满负荷运行,有少量的提量空间。

2 APC在装置上的应用和开发

自动控制是指在没有人直接参与的情况下,利用外加的设备或装置(称控制装置或控制器),使机器,设备或生产过程(统称被控对象)的某个工作状态或参数(即被控制量)自动地按照预定的规律运行。当今自动控制技术已广泛应用于工农业生产、国防、航空航天等各个领域。随着科技的不断发展,自动控制技术由简单常规PID控制发展至今的APC先进过程控制技术。

常规PID控制是以单回路或串级控制为主要调节手段,进行单参数调节。很少考虑变量之间的相互作用,而且是在被控参数产生偏差后才进行调节。由于装置变量之间总是存在相互作用,因此当装置状况或者生产方案变化时,操作人员需要同时调节多个控制回路,并确保各调节量相互匹配,才能将装置的操作点控制在某一范围内。

APC先进过程控制是一套工业应用软件,它将整个生产装置或者某个工艺单元作为一个整体研究对象,首先通过现场测试采集的数据,量化描述各变量之间的相互关系,结合工程经验建立过程多变量控制器模型。利用该模型来预测工艺参数的变化趋势,并计算动态控制方案,达到提前调节多个相关的操作变量,因而可提高装置运行的平稳性。利用成本因子,操作变量线性规划指针(LP Cost)的方法来比较确定计算优化控制方案,使装置处于最优操作点附近运行,从而最大限度地提高目的产品产率、降低消耗,增加经济效益。

根据2#歧化异构化、2#吸附分离装置的实际情况,通过多变量控制技术,优化操作,通过平稳操作和卡边控制,实现降低能耗和提高产品收率,获得更大的经济效益。APC实施目标为:①控制器投用率在95%以上;②降低抽出油与抽余油对二乙基苯损失5 μg/g;③对二甲苯收率提高0.05%;④装置能耗(以标油计)降低0.2 kg/t;⑤主要变量波动减少30%。

2.1控制策略规划

2#歧化异构化、2#吸附分离装置采用的成熟工艺,自控技术应用较完善,装置自控率已达90%以上,优化常规控制对装置降低能耗、提高产能、安稳运行作用不再明显。而APC先进过程控制就是在装置自控率较高的基础上开发模块化控制技术,从而达到在装置平稳安全运行基础上进一步挖掘装置潜力,实现降低能耗和提高目标产品收率的目的。2#歧化异构化、2#吸附分离装置先进过程控制系统开发共规划设置6个控制器,各控制器之间存在的耦合关系,利用干扰(前馈)变量及约束条件来相互关联。6个控制器分别为:

(1)歧化控制器FT4P1

通过控制补充氢气量,控制循环氢纯度,优化控制氢烃比,实现歧化反应器的优化;控制汽提塔塔底热源稳定塔底温度;调节苯塔顶抽出控制苯塔灵敏板温差;控制苯塔底热源稳定塔底温度;调节甲苯塔顶压力阀位稳定甲苯塔塔顶压力,调节甲苯塔底热源稳定塔底温度。

(2)异构化控制器FT4P2

通过控制排放氢流量,控制循环氢纯度,优化氢烃比;调节脱庚烷塔回流量,控制脱庚烷塔灵敏板温度,调节塔底热源,控制塔底温度和甲苯含量;调节汽提塔塔底蒸汽量,控制塔顶塔底温度。稳定脱庚烷塔的回流罐液位和D705的罐顶罐底温度。

(3)歧化异构化加热炉配风控制器FT4P3

根据加热炉出口温度,调整燃料气的用量,在稳定操作的前提下,降低能耗;通过调节预热空气流量,确保各火嘴燃烧充分,使得烟气氧含量均值降低,负压稳定,减少能量损失。

(4)吸附分离控制器FT4P4

控制抽出液塔回流,抽余液塔抽出量,降低对二乙基苯损失量。控制塔底换热量,稳定塔的温差;控制成品塔塔顶回流与塔底换热量,稳定塔顶灵敏板温度和塔底温度,提高对二甲苯分离效果。

(5)二甲苯分离控制器FT4P5

控制重整油分离塔塔顶回流和塔底热负荷,稳定灵敏板温度和塔底温度,减少塔底甲苯含量;调节二甲苯分馏塔塔顶回流,稳定灵敏板温度,降低C9在产品中的含量;控制塔底热源,稳定塔底C8和塔底温度;调节重芳烃塔塔顶回流,稳定灵敏板温度;调节塔釜蒸汽量,稳定塔底温度。

(6)二甲苯分馏塔塔底加热炉配风控制器FT4P6

根据F801加热炉出口温度,调整燃料气的用量。在稳定操作的前提下,降低能耗。通过调节预热空气流量,不但确保各火嘴燃烧充分,并且尽量使得剩余氧气量最低,负压稳定,协调氧含量和一氧化碳含量关系,减少能量损失。

2.2控制模块的开发

以歧化控制器FT4P1开发过程为例,根据歧化工艺流程,确定被控变量值CV和操作变量值MV、前馈变量FF,依据矩阵控制理论,通过阶跃测试、数据收集、模型辨识,最终建立多个变量之间的关联模型,通过数学计算寻求这种多变量控制的最优化解决方案。在具体实施中,首先根据工艺流程确定控制范围,其次进行数据收集辨识确立控制策略,最后在此基础上优化控制方案,从而达到先进优化控制目的,具体内容如下:

(1)FT4P1控制范围

歧化反应器、C551苯塔,C552甲苯塔

(2)FT4P1控制策略

歧化反应器:通过控制补充氢气量,控制循环氢纯度,优化控制氢烃比,实现反应器的优化;

汽提塔、苯塔、甲苯塔:控制汽提塔塔底热源稳定塔底温度;通过调节塔顶抽出控制苯塔灵敏板温差,控制塔底热源稳定塔底温度;调节塔顶压力阀位稳定甲苯塔塔顶压力,调节塔底热源稳定塔底温度。

(3)FT4P1控制器实现的控制功能

保证氢气纯度的前提下,实现氢气量自动控制;实现苯塔的51#板温度和塔底温度,甲苯塔50#板温度和塔顶压力的稳定控制。

3 APC项目的实施与效果

该APC实施项目自2014年1月起至2014年7月分阶段对主要控制回路进行了详细的调研,测试采集数据,线性规划,动态控制计算,并结合工程经验建立控制器模型和组态,最终结合装置在线正常运行测试及控制器整定完善,于2014年7月装置大修后,APC控制器正常投运,2015年3月通过项目测试验收,取得预期目标。图1为控制器运行平台示意。

图1 控制器运行平台

3.1歧化异构化装置控制器投用前后效果比较

歧化异构化部分投用前后情况如下:苯塔塔釜TI55311为C551塔51#板温度,是苯塔最重要的温度,决定着苯的分离精度。歧化控制器投用后,侧线抽出能够解决TI55311的滞后问题,提前调节,TI55311较投用前稳定。

甲苯塔塔釜TI55611为C552塔第50块板温度,是甲苯塔的重要温度指标,表征甲苯塔里甲苯的分离精度。歧化控制器投用后,以甲苯加热炉出口压差PDC55701为前馈,及时调节燃料气出口温度,使TI55611更加稳定。

D705罐顶TI71602表示了D705罐里的轻烃分离情况,轻烃分离不完全会对下游产生不利影响。D705罐较小,TI71602波动频繁,异构化控制器投用后,控制器做到每分钟调节一次,所以现在TI71602波动大幅度减小。

炉子氧含量适中,平稳才能保证炉子的燃烧效率高,能耗低。以F501炉子为例,F501炉子烟气氧含量AC51201控制器投用后,根据氧含量自动调节鼓风机和风门,氧含量较之前稳定并有所降低。

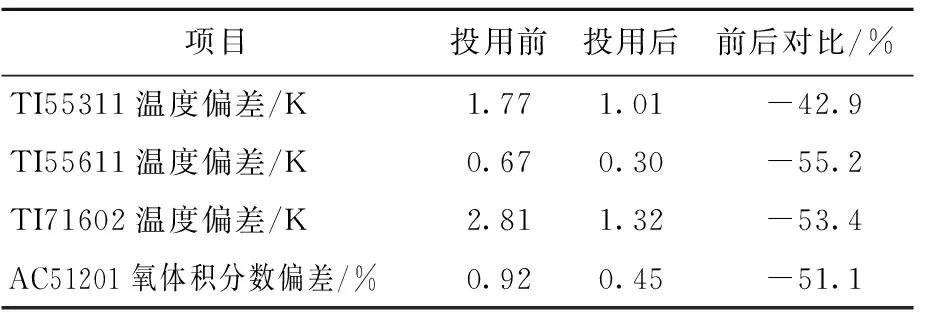

APC实施前后歧化异构化部分工艺运行状况对比见表1。

表1 APC实施前后歧化异构化部分工艺运行状况对比

3.2吸附分离部分控制器投用前后效果比较

吸附分离部分控制器投用效果前后情况如下:C601液位LI61401影响C601塔温度,控制器投用后,液位较之前稳定,波动减少,使C601塔的操作趋于稳定。

C602灵敏板温度TI62007影响C602塔的分离效果,温度过高塔顶PDEB含量容易超标,过低会造成PX带入解析剂。控制器通过塔顶抽出FC62102作为MV控制TI62007后,温度波动减小。

C602塔顶对二乙基苯含量影响产品质量, 过高会造成解析剂浪费。控制器通过塔顶抽出FC62102作为MV后,对二乙基苯含量AI62101较投用之前减少。

C802塔顶压力PC81501会影响塔顶蒸汽温度。控制器投用后以甲苯加热炉燃料气量作调节,塔顶压力较投用之前更加稳定。

C803灵敏板温度TC81705影响C803塔的分离效果。控制器投用后,温度较之前稳定,波动减少。

APC实施前后吸附分离部分工艺运行状况对比见表2。

表2 APC实施前后吸附分离部分工艺运行状况对比

3.3加热炉部分控制器投用前后效果比较

二甲苯加热炉氧含量AI82201影响F801炉的燃烧效率,过高会造成能源浪费。控制器投用后,通过风门阀位AI82201 OP和进风阀位HIC82204 OP作为MV控制AI82201后,较投用之前稳定,氧含量减少,比之前更稳定。

PI82204A影响F801炉的操作,过高会发生危险。控制器通过烟道挡板阀位PC82202 OP作为MV控制PI82204A后,较投用前稳定,出现正压情况减少。

APC实施前后二甲苯加热炉部分工艺运行状况对比见表3。

表3 APC实施前后二甲苯加热炉部分

3.4控制器投用前后装置生产质量指标对比

(1)对二乙基苯损失:2#歧化异构化、2#吸附分离联合装置APC先进控制投用后,优化了操作,使装置更平稳操作和卡边控制,也实现了降低能耗和提高产品收率,获得更大的经济效益的预先目标,C601、C602塔对二乙基苯合计损失由原先72.626 μg/g降至36.344 μg/g,直接降低了36.282 μg/g。

(2)对二甲苯收率:2#歧化异构化、2#吸附分离联合装置APC先进控制投用后,实现了提高对二甲苯收率,对二甲苯收率由原先99.012%提高至99.095%,提高了0.083个百分点。

(3)装置能耗:2#歧化异构化、2#吸附分离联合装置APC先进控制投用后,在装置平稳操作和卡边控制基础上,也实现了降低装置能耗的效果,通过计算,装置能耗(以标油计)由原先384.057 kg/t降至383.667 kg/t,降低了0.39 kg/t。

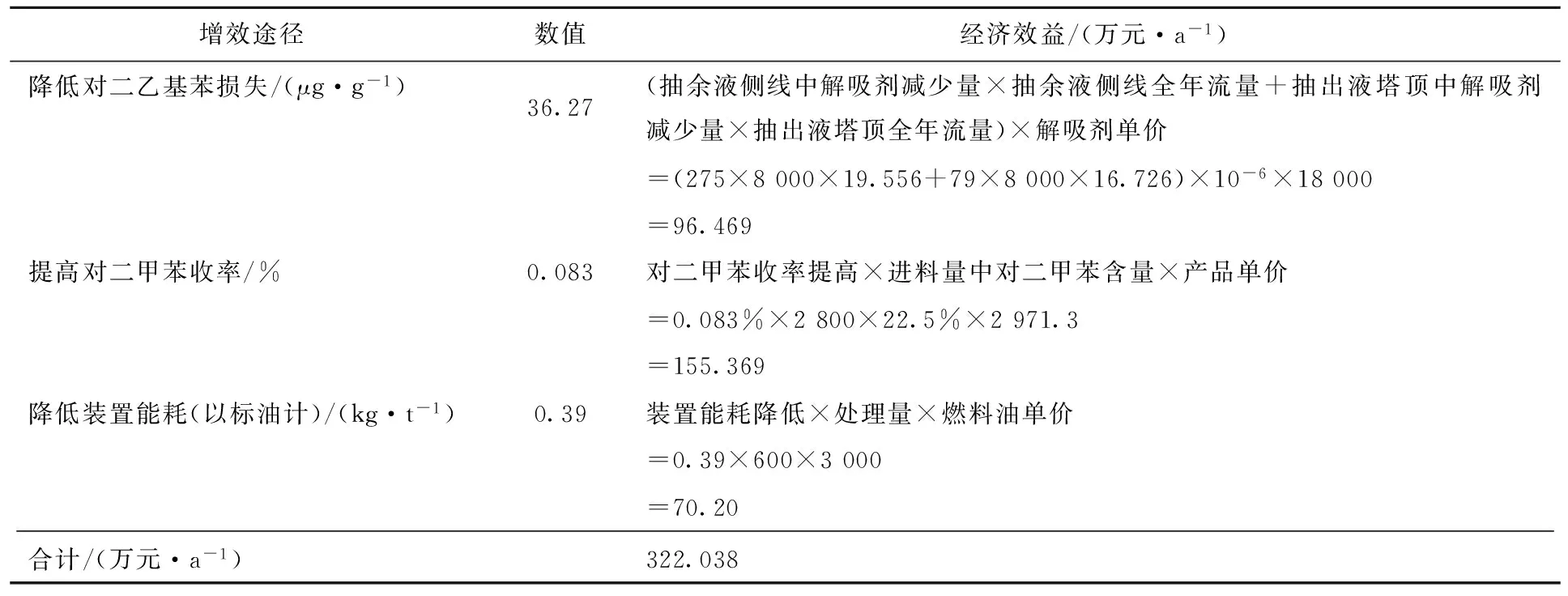

4 经济效益

APC在实施后有效地提高了装置处理能力,保证了装置的运行平稳,减小了生产状态的波动,在一定程度上降低了生产管理的难度,减轻了操作工的劳动强度。同时,APC系统的实施也给装置带来了一定直接的经济效益。以2015年2月装置成本表产品单价计算,每年可增加322.038万元的经济效益(见表4)。

表4 控制器投用后效益情况

5 结语

APC实施后有效地提高了装置处理能力,生产平稳性显著提高,也有效降低了对二乙基苯的损失,提高了对二甲苯的收率,降低了装置的能耗;保证装置的运行平稳,减小波动,在一定程度上降低了生产管理的难度,减轻了操作工的劳动强度,同时带来了一定的经济效益。

[1]尹起浩.APC技术,与世界同步,为石化增速[J].中国石化,2007(3):11-13.

ABSTRACT

The application of advanced process control (APC) technology developed by Hana Tech in 2#disproportionation isomerization and 2#adsorption separation unit of SINOEC Shanghai Petrochemical Co., Ltd. was introduced. Application results showed that: application of APC in the 2#disproportionation isomerization and 2#adsorption separation unit improved the control level of unit, realized stable operation and optimal control, and achieved the purpose of increasing yield and efficiency.

Application of Advanced Control on Disproportionation Isomerization and Adsorption Separation Device

Ruan Fenlian

(AromaticsDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

advanced process control technology, disproportionation isomerization adsorption separation

2016-04-05。

阮粉连,女,1967年出生,毕业于上海石油化工高等专科学校,副主任师,现就职于中国石化上海石油化工股份有限公司芳烃部,从事仪表管理工作。

1674-1099(2016)04-0054-05

TP29

A