30CrMnSiNi2A超强钢激光熔覆修复试验研究

张志强,程宗辉,曹强,周可欣(国营芜湖机械厂,安徽 芜湖 241007)

30CrMnSiNi2A超强钢激光熔覆修复试验研究

张志强,程宗辉,曹强,周可欣

(国营芜湖机械厂,安徽 芜湖 241007)

目的 研究激光熔覆技术,解决30CrMnSiNi2A钢制部件表面腐蚀、划伤、裂纹等缺陷的修复问题。方法 利用光纤激光器在30CrMnSiNi2A钢表面进行同基体相近成分的合金粉末熔覆试验,优化激光熔覆工艺参数,开展熔覆层的微观组织、硬度、力学性能等方面试验研究,并对拉伸试样的断口进行分析。结果 熔覆层与基体呈现牢固的冶金结合,基体热影响区域小,熔覆区的抗拉强度大于基体强度的80%,熔覆区材质的脆性较基材有所增加。结论 激光熔覆可用于修复30CrMnSiNi2A钢制零件表面的腐蚀、划伤、裂纹等局部缺陷。

30CrMnSiNi2A;激光熔覆;修复

在飞机大修中,30CrMnSiNi2A超高强度钢制重要承力构件的表面腐蚀、划伤、裂纹等损伤问题时有发生,其修复工作只有在原先的淬火、回火,且不能进行任何焊前预热、焊后退火等辅助处理前提条件下开展,并确保修复区性能应满足力学性能要求。由于此类飞机部附件修理的特殊技术要求以及几何尺寸已定型等特点,传统焊接修复方法极易导致零件变形而报废,为克服上述难点和修复部位热输入量难以控制的劣势,研究探索一种热影响较小、修复可靠性较高的激光熔覆修复技术迫在眉睫[1—2]。

激光熔覆是一种采用激光束加热熔覆材料和基体表面,使所需特殊材料熔焊于零件表面的新型表面改性技术[3—6]。该技术与基体呈牢固的冶金结合,结合强度高,超高的加热和冷却速度使熔覆层晶粒细化,具有热影响小、变形小,适用性强等系列优点[7—11]。文中研究激光熔覆技术是激光立体成形技术在修复领域的进一步发展和应用。该技术以损伤零件为载体,设计和选用激光熔覆材料,控制和优化激光修复工艺参数,在“机器人+光纤激光+同轴(侧向)送粉”工艺路线下按指定空间轨迹运动[12—16]。可做到完全意义上的数字化控制,解决成形修复性能匹配难题,生成与缺陷部位近形的三维实体,即可重建损伤结构,恢复其使用性能,实现损伤零部件的高质量修复。

1 材料与方法

1.1熔覆材料

激光熔覆材料主要指形成熔凝层所用的材料,要获得性能理想的激光熔覆层,其熔覆材料的选择至关重要,必须应当满足零件工况和激光熔覆通用工艺要求。一是熔覆材料应具有良好的激光熔覆性能;二是要求熔覆材料应与基材有好的冶金相容性,能够形成均匀的结合界面;三是熔覆材料在经过激光熔覆后,不经任何热处理即具有高的力学性能。根据热膨胀系数相近原则、熔点相近原则、润湿性原则[17—18],选用和设计激光熔覆材料,必须具有较好的激光熔焊性能,无裂纹和组织均匀,其次是在经过激光熔焊后,不经过任何后热处理条件下仍具有高强度、抗腐蚀等性能。熔覆材料为球形粉末,粒度为-80~+325目,熔覆粉末合金牌号为GQ001,其化学成分(以质量分数计)为:C 0.1%~0.17%,Mn≤0.8%,Cr 4.0%~13.0%,Ni 1.2%~2.0%,S≤0.03%,P≤0.04%,规格为球型,-80~+325目,解决与基体成形修复性能匹配难题。

2.2设备工装

采用型号为LFR-M-Ⅱ的激光熔覆成套设备,设备系统主要由2 kW光纤激光器、六轴KUKA机器人、激光熔覆头、送粉装置、光路传输系统、控制系统、冷却系统等结构单元组成。激光熔覆柔性传输示意如图1所示。

图1 激光熔覆柔性传输示意Fig.1 Schematic diagram of laser cladding transmission

2.3试样制备

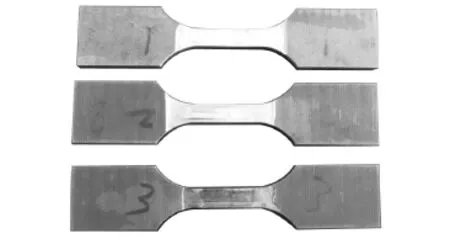

选取试样基体材料牌号为30CrMnSiNi2A,热处理工艺为:900℃淬火,200℃回火。获得基体强度为1570~1810 MPa,伸长率为4%~8%的试样。按图2 V型坡口试样要求进行机械加工(试样件数:3个)。

图2 V型坡口试样Fig.2 Specimen with V-shape groove

2.4工艺方法

在激光熔覆中,影响熔覆质量的工艺参数主要有激光功率、光斑直径、扫描速度(或称熔覆速度)、材料的供给方式、搭接率等,但关键主要靠三个重要参数来实现,即激光功率、光斑直径和扫描速度。如激光功率和合金熔化量成正比关系,光斑直径主要影响熔覆层宽度,扫描速度与激光功率有相似的影响[19]。各参数之间相互影响,须采用合理的控制方法将这些参数控制在激光熔覆工艺允许的范围内。

熔覆前对熔覆粉末进行烘干处理,在120℃左右的真空条件下烘干4 h。对试样待熔覆区进行清理,确保露出金属光泽并用丙酮清洗,以减少表面缺陷对试验的影响。对试样安装固定、光斑尺寸验证、激光功率验证、扫描速度验证、示教编程等熔覆工艺前准备。试验过程熔覆粉末由送粉器送出,经同轴送粉喷嘴送进激光熔池。在熔覆过程中,良好的气体保护可以降低熔覆层缺陷的形成,载粉气和保护气体通常采用氩气,一般氩气压力选择在0.4 MPa。

采用不同激光熔覆修复工艺对30CrMnSiNi2A钢试片进行修复试验,记录下每一次对比激光熔覆修复成形质量和对应的激光熔覆修复工艺参数,具体情况见表1。对比成形质量选择优化的激光成形修复工艺参数,以中等光斑、中等功率、小的粉末送给量、中等扫描速度为原则可有效减小开裂倾向,具体优化参数:激光功率为1000~1200 W、扫描速度为0.01~0.012 m/s、送粉器读数为Low、载粉气为380~400 L/h、搭接率为40%~50%、光斑直径为2 mm。

表1 激光熔覆修复工艺参数Table 1 Processing parameters of laser cladding repairing

采用优化的激光熔覆工艺参数将试样上预制槽填平,熔覆试样如图3所示,宏观上熔覆层表面无裂纹、气孔、凹陷等缺陷。熔覆层成形良好,表面色泽一致。制作的拉伸试样如图4所示,并进行无损检测,用X射线探伤检测熔覆层内部质量,满足Ⅰ级焊缝检测要求,磁粉探伤无缺陷。

图3 熔覆试样Fig.3 Laser cladding specimen

图4 拉伸试样Fig.4 Tensile specimen

3 结果与分析

为解决损伤零部件的高质量修复,深入理解和掌握激光熔覆的工艺方法,对试样熔覆层的微观组织、硬度、接头力学性能等进行分析,扫描电镜(SEM)对拉伸断口进行形貌观察。

3.1组织观察

激光熔覆试样沿拉伸断面方向取样制备成金相组织分析试样,对获得的试样进行研磨、抛光后,利用腐蚀液(VHF∶VHNO3∶VH2O=1∶3∶50)腐蚀观察面。

在光学显微镜下观察,其组织结构分布如图5所示,可以分为3个区域:激光熔覆区、热影响区和基体区。基体为以回火马氏体为主的少量下贝氏体组织,熔覆区为回火马氏体+回火索氏体+少量残余奥氏体组织,热影响区为回火索氏体+少量马氏体的过热组织。从样件的组织状态看,存在基体组织较粗大、硬度偏高,热影响区局部马氏体组织过热、脆性有所增加的现象,激光熔覆区内宏观组织分布较均匀,熔覆层的层与层之间冶金结合良好,且修复区与基体形成良好的冶金结合。

3.2熔覆层力学性能分析

3.2.1硬度

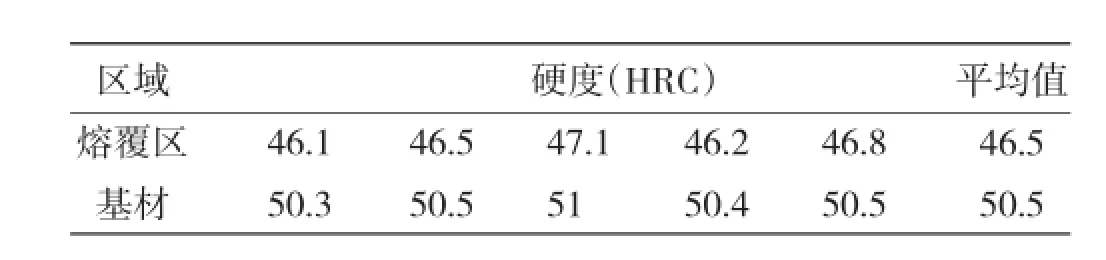

采用洛氏硬度计对熔覆试样的熔覆层和基材每隔5 mm打点进行洛氏硬度(HRC)测定,基材与熔覆区表面对比见表2。熔覆区表面平均洛氏硬度(平均值为46.5 HRC)达到基材表面(平均值为50.5 HRC)的92%。经检测,熔覆层表面洛氏硬度波动值为1.0。

图5 激光熔覆试样微观形貌(500X)Fig.5 Microstructure of laser cladding specimen

表2 基材与熔覆区表面洛氏硬度对比Table 2 Comparison of rockwell hardness between substrate and laser cladding

通过对熔覆区域的显微硬度测试,形成3#试样的显微硬度曲线,如图6所示。可以看出,在除去熔覆层表面0.31 mm厚度(机械加工)后,此次激光熔覆对3#试样基材的热影响区域深度约为0.4 mm。

3.2.2拉伸性能

在电液伺服万能试验机上进行拉伸试验,加载速度为6~10 mm/min。室温拉伸性能测试按照GB/T 15248—94《金属材料拉伸试样方法》进行。测试内容为抗拉强度、伸长率。

表3给出了熔覆试样和同批基材的室温力学性能:其中熔覆试样抗拉强度为1494~1549 MPa,达到基材(1810 MPa)的84.4%(平均值);熔覆试样的伸长率为3.6%~7.2%,与基材(4%~8%)相当。拉断试样如图7所示。

图6 3#试样熔覆结合区域的显微硬度曲线Fig.6 Microhardness distribution curves of 3#specimen in cladding zone

表3 激光熔覆试样力学性能对比表Table 3 Comparison of mechanic performance of laser cladding specimens

图7 拉断后的激光熔覆试样Fig.7 Laser cladding specimen with break

3.2.3断口分析

采用扫描电镜对2#和3#试样的拉伸断口进行观察和分析,如图8和图9所示。由于激光修复试样拉伸断裂主要发生在熔覆层与基材的结合区域,考虑基材所占截面相对较少且本身硬度较高,同时,热影响区局部脆性加大。因此,激光修复板状拉伸试样低倍断口表面较平坦,没有明显的宏观塑性变形,整体呈脆性断裂特征,如图8a和9a所示。由图8b,c和图9b,c,d可知,拉伸断裂呈现出混合断口特征,熔覆区呈准解理,热影响区呈准解理+浅、小韧窝,终断区(无热影响的基材部分)呈韧窝断裂特征。激光熔覆与基材交界区虽存在韧性断裂特征的韧窝,但韧窝发育不完全,表现为浅、小的特征。由此可以说明,熔覆区材质的脆性较热影响区大,热影响区的脆性较基材大。

图8 2#试样断口微观形貌Fig.8 Morphology of fracture of 2#specimen

图9 3#试样断口微观形貌Fig.9 Morphology of fracture of 3#specimen

4 结论

该激光熔覆修复试验主要研究激光成形修复超强钢30CrMnSiNi2A,得出了以下结论。

1)激光熔覆修复技术的试验研究中,获得了优化的熔覆修复工艺参数和成形修复性能匹配的修复材料。

2)获得了熔覆区组织特征,激光熔覆区内宏观组织分布较均匀,激光熔覆层与基体之间形成良好的冶金结合,基体热影响小。

3)熔覆区硬度达到基材硬度的92%,熔覆区硬度波动小于4。熔覆试样抗拉强度达到基体强度的80%,熔覆试样的伸长率为3.6%~7.2%,与基材相当,但熔覆区材质的脆性较基材有所增加。

4)激光熔覆可用于对30CrMnSiNi2A钢制零件表面的腐蚀、划伤、磨损、裂纹等局部缺陷进行修复和再制造以及零件的外形尺寸恢复,可作为一般承力部位以及性能恢复修复手段。

5)由于激光熔覆技术对材料及零件的针对性极强,工艺研究还不够系统化,针对关键、系统性重要零件以及快速运转、受冲击载荷较大的损伤件修复需专项论证研究。在模拟试验修复可靠的前提下,应加强激光熔覆在零部件修复领域的研究和应用。

[1]周笑微,王小珍.激光加工技术——激光熔覆[J].现代物理知识,2005,17(4):45—48.

ZHOU Xiao-wei,WANG Xiao-zhen.Laser Process Technology—Laser Cladding[J].Modern Physics,2005,17(4):45—48.

[2]张春华,张松,文效忠,等.6061A1合金表面激光熔覆Ni基合金的组织及性能[J].稀有金属材料与工程,2005,34(5):701—704.

ZHANG Chun-hua,ZHANG Song,WEN Xiao-zhong,et al. Microstructure and Performance of a Laser Cladding of Ni-Based Alloy On 6061 Aluminium Alloy[J].Rare Metal Materials and Engineering,2005,34(5):701—704.

[3]吴炳乾,饶湖常,张冲,等.Si含量对FeCoCr0.5 NiBSix高熵合金涂层组织结构和耐磨性的影响[J].表面技术,2015,44 (12):85—91.

WU Bing-qian,RAO Hu-chang,ZHANG Chong,et al.Effect of Silicon Content on the Microstructure and Wear Resistanceof FeCoCr0.5NiBSix High-entropy Alloy Coatings[J].Surface Technology,2015,44(12):85—91.

[4]张德强,张吉庆,李金华,郭忠娟.离焦量对45#钢表面激光熔覆镍基碳化钨粉的影响[J].表面技术,2015,44(12):92—97.

ZHANG De-qiang,ZHANG Ji-qing,LI Jin-hua,et al.Effect of Defocusing Amount on Laser Cladding ofSelf-fluxing Ni-based WC on 45#Steel Surface[J].Surface Technology,2015,44(12):92—97.

[5] 高霁,宋德阳,冯俊文.工艺参数对钛合金激光熔覆CBN涂层几何形貌的影响[J].表面技术,2015,44(1):77—80.

GAO Ji,SONG De-yang,FENG Jun-wen.Influence of Processing Parameters on Geometrical Features of CBN Coatingsby Laser Cladding on Titanium Alloy Surface[J].Surface Technology,2015,44(1):77—80.

[6]汪新衡,蒋冬青,张蓉,等.激光熔覆纳米SiC增强Ni基合金涂层的组织与高温抗氧化性能[J].表面技术,2014,43 (1):30—34.

WANG Xin-heng,JIANG Dong-qing,ZHANG Rong,et al. Reinforced Microstructure and High Temperature Oxidation Resistance ofNi-based Alloy Coating by Laser Cladding of SiC Nanometer Powder[J].Surface Technology,2014,43(1):30—34.

[7]WU Run,XI Chang-sheng,HU Mu-lin,et al.Laser-melted Surface Layer Steal X165CrMoVl2-l and Its Tempering Characteristics[J].Mater Sci Eng,2000,A278:1—4.

[8]MILLER J E,WINEMAN J A.Cladding-Cr-B-Si Coating with a High Power Diode Laser[J].Metal Progress,1997,111:38—42.

[9]ABBAS G,WCST D R F.Laser Surface Cladding of Stellite and Stellite-SiC Composite Deposits for Enhanced Dardness and Wear[J].Wear,1991,143:353—363.

[10]胡乾午,杨泰平.镁基金属复合材料表面激光熔覆铜合金研究[J].应用激光,2001,21(4):247—250. HU Qian-wu,YANG Tai-ping.Study on Laser Cladding of Copper Alloy Mg-based Metal Matrix Composite[J].Applied Laser,2001,21(4):247—250.

[11]丁阳喜,吴冀林.激光熔覆参数对熔覆层组织的影响[J].材料热处理技术,2010,39(2):94—96.

DING Yang-xi,WU Ji-lin.Influence of Laser Cladding Parameters on Microstructure and Properties of Cladding Layer [J].Material&Heat Treatment,2010,39(2):94—96.

[12]周余,杨永强,黄延禄.激光熔覆孔式同轴送粉系统设计及实验研究[J].激光技术,2011,35(1):102—105.

ZHOU Yu,YANG Yong-qiang,HUANG Yan-lu.Design and Experimental Study of Multi-hole Coaxial Powder Feeding System for Laser Cladding[J].Laser Technology,2011,35(1):102—105.

[13]靳晓曙,杨洗陈,王云山,等.激光三维直接制造和再制造新型同轴送粉喷嘴的研究[J].应用激光,2008,28(4):266—270. JIN Xiao-shu,YANG Xi-chen,WANG Yun-shan,et al.Research on the Coaxial Powder Feeder Nozzle in 3D Direct ManufacturingandRe-manufacturing[J].AppliedLaser,2008,28(4):266—270.

[14]程改青,穆亚辉,李宝增.激光熔覆修复技术研究进展[J].材料热处理技术,2010,39(18):129—133.

CHENG Gai-qing,MU Ya-hui,LI Bao-zeng.Research Progress of Laser Cladding Repairing Technology[J].Material& Heat Treatment,2010,39(18):129—133.

[15]熊忠琪,邓琦林,周春燕,等.磨损零件的激光熔覆修复实验研究[J].电加工与模具,2009,(1):60—63.

XIONG Zhong-qi,DENG Qi-lin,ZHOU Chun-yan,et al.Experimental Research on Repairing the Wearing Parts by Use of Laser Cladding[J].Electromachining&Mould,2009(1):60—63.

[16]郭永利,梁工英,李路.铝合金的激光熔覆修复[J].中国激光,2008,35(2):303—306.

GUO Yong-li,LIANG Gong-ying,LI Lu.Laser Cladding Reparation of Aluminum Alloy[J].Chinese Journal of Lasers,2008,35(2):303—306.

[17]董世运,马云哲,徐滨士,等.激光熔覆材料研究现状[J].材料导报,2006,20(6):8.

DONG Shi-yun,MA Yun-zhe,XU Bin-shi,et al.Research Situation of Laser Cladding Material[J].Materials Reviews,2006,20(6):8.

[18]李春彦,张松,康熠平,等.综述激光熔覆材料的若干问题[J].激光杂志,2002,23(3):5—9.

LI Chun-yan,ZHANG Song,KANG Yi-ping,et al.Comment on Material System for Laser Cladding[J].Laser Journal,2002,23(3):5—9.

[19]李亚江,李嘉宁.激光焊接/切割/熔覆技术[M].北京:化学工业出版社,2012.

LI Ya-jiang,LI Jia-ning.Laser Welding/Laser Cutting/Laser Cladding[M].Beijing:Chemical Industry Press[M].Beijing:Chemical Industry Press,2012.

Repairing of 30CrMnSiNi2A High Strength Steel by Laser Cladding

ZHANG Zhi-qiang,CHENG Zong-hui,CAO Qiang,ZHOU Ke-xin

(No.5720 Factory of PLA,Anhui 241007,China)

Objective To investigate laser cladding technology so as to repair the defects such as surface corrosion, scratch and crack on 30CrMnSiNi2A high strength steel.Methods In this paper,an experiment of laser cladding on 30CrMnSiNi2A substrate was carried out by using fiber laser with near substrate powder,the processing parameters were optimized.The microstructure,hardness and mechanic performance of cladding layer were tested,and morphology of the fracture in the tensile test was analyzed.Results It was found that the cladding layer was well combined with substrate in metallurgy,the heat affected zone was small,the average tensile strength of cladding layer was higher than 80%of the tensile strength of substrate,while the brittleness of cladding layer was increased a little than that of substrate.Conclusion Laser cladding can be used to repair the defects such as surface corrosion,scratch and crack on 30CrMnSiNi2A high strength steel.

30CrMnSiNi2A;laser cladding;repairing

2015-09-17;Revised:2015-10-08

10.7643/issn.1672-9242.2016.01.012

TJ07;TG174

A

1672-9242(2016)01-0062-05

2015-09-17;

2015-10-08

张志强(1975—),男,河北邯郸人,高级工程师,主要研究方向为航空焊接修理技术。

Biography:ZHANG Zhi-qiang(1975—),Male,from Handan,Hebei,Senior engineer,Research focus:aviation welding repair technology.