结合剂对高铝矾土可塑料性能的影响

白 晨,祝洪喜,邓承继,杨罗成,丁 军

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉 430081)

结合剂对高铝矾土可塑料性能的影响

白晨,祝洪喜,邓承继,杨罗成,丁军

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉430081)

本文通过XRD物相分析和SEM微观形貌分析研究了不同结合剂对矾土基可塑料物理性能的影响,探明了其结合机理。结果表明:矾土骨料最佳颗粒级配为:3~1mm/≤1mm/≤0.074mm=47/18/25,其中软质粘土占骨料总质量的10%;其中以六偏磷酸钠和偏硅酸钠为结合剂的试样常温性能优于其他试样,试样在添加剂中引入了Na+和Ca2+,使得在试样在烧结中抑制了莫来石的形成,同时产生低熔物,提高烧结致密性,降低了显气孔率,导致其常温物理性能较好,但高温性能较差。

耐火可塑料; 结合剂; 烧结; 性能

1 引 言

不定形耐火材料是指由骨料、细粉、结合剂及添加剂组成的混合物,以交货状态直接使用,或加入一种或多种不影响其耐火度的合适液体后使用的耐火材料,也称散状耐火材料[1,2]。按施工作业的需要,耐火可塑料可直接使用,或通过捣打、震动和喷涂等方法进行材料加工[3,4]。按照耐火可塑料的材质可将其分为:粘土质、高铝质、刚玉质、硅质、镁质和碳化硅质等[5];按结合剂种类分为:水玻璃、磷酸盐、硫酸盐和有机结合剂等耐火可塑料。在1400 ℃以下,可塑料在加热炉中应用非常广泛,用以取代粘土质或高铝质耐火砖[6,7]。用高铝矾土制备的不定形耐火材料具有大量的氧化铝、耐火度高、较高的强度和耐磨性等优良性能。矾土基可塑料是高铝质可塑料的一种,具有较高强度和耐火度,其收缩率小,以及优异的耐熔铁、熔钢、熔渣侵蚀性能,主要应用于点火炉、焚烧炉、加热炉以及电炉顶等的衬体材料和烧嘴等部位[8]。

2 实 验

在研究结合剂对材料物理性能影响之前,首先要探明原料的最佳颗粒级配。实验采用工业磷酸作结合剂,试样成型经110 ℃热处理后,进行常温物理性能测试,以获得最佳强度和最优体积密度确定颗粒级配方案,然后研究不同的结合剂对矾土可塑料物理性能的影响。原料化学分析如表1所示,试样颗粒级配如表2所示。

表1 原料化学分析结果

表2 颗粒级配分组

在制样阶段,每加入一种原料首先要进行预混。按照最佳颗粒级配,如表3所示,矾土细粉和粘土细粉预混后,倒入搅拌机中,边混合边加入所需结合剂,根据需要加入适量的水,然后将混后原料捣打成40mm×40mm×160mm的标准试样,进行后续实验。

表3 不同结合剂试样分组

A组和B组试样配料时,遵循外加液体总量为9%(1kg原料引入90mL溶液)原则。在试样烧成阶段,以10 ℃/min的升温速率加热至1350 ℃并保温3h进行热处理,烧后试样进行物理性能测试,再结合XRD和SEM测试手段,研究其结合机理。

3 结果与讨论

3.1最佳颗粒级配研究

表4为按表2配比试样经110 ℃热处理24h后测得的试样常温耐压强度、常温抗折强度、显气孔率和体积密度。

表4 不同颗粒级配试样的常温性能

在实验室进行制样时,A组试样可塑性能较好,由于加入的水量比较接近,但水分烘干后易形成气孔,导致试样的显气孔率和体积密度也比较接近。而在110 ℃热处理时,正磷酸与刚玉发生如式(1)反应,产生强度[9]。

Al2O3+ 6H3PO4= 2Al(H2PO4)3+ 3H2O↑

(1)

A组试样的显气孔率和体积密度较接近,结合常温耐压强度和常温抗折强度考虑,在这组试样中较大的颗粒按最紧密堆积方式进行堆积时,而较小的颗粒则按自身体积的大小填入大颗粒的空隙中,整个体系中颗粒结合得较为紧密,A组中A1试样的强度最高,说明了骨料的质量分数比例为粗∶中∶细=47∶18∶25时,颗粒级配较优。

3.2不同结合剂试样烧后的性能分析

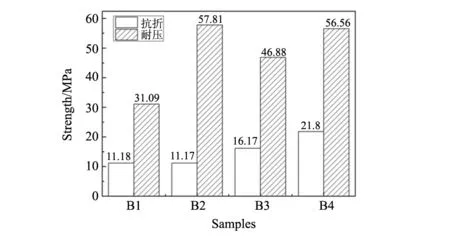

图1 烧后试样常温强度Fig.1 Strength of sintered samples on room temperature

图2 烧结后试样显气孔率和体积密度Fig.2 Apparent porosity and density of sintered samples

根据实验所得最佳颗粒级配方案,按照表3配比加入不同结合剂进行配料,试样成型后经过110℃烘干,以10 ℃/min的升温速率加热至1350 ℃并且保温3h,冷却后测得常温抗折强度和常温耐压强度,如图1所示。从图1可知,B2的常温耐压强度最高,B4次之,而B4的抗折强度较其它三组高。试验的显气孔率和体积密度如图2所示,由图2可知,B1和B2的显气孔率明显高于B3和B4的显气孔率,这是由于工业磷酸和磷酸二氢铝在升温过程中会产生气体,到110 ℃时反应完全,随后B1与B2组试样加热至500 ℃过程中发生相变,如式(2)反应[9],随后磷酸二氢铝和磷酸铝与刚玉反应,产生凝胶硬化,反应如式(3)和(4),然而硬化过程会产生气体,生成的磷铝矿型AlPO4增加了试样强度,但是由于中高温处理时产生了大量的水蒸气和P2O5气体,结构变得较松散,所以B组试样显气孔率明显高于A组试样。

Al(H2PO4)3→ 无定型相 →Al(PO4)3+P2O5↑

(2)

2Al(H2PO4)3+Al2O3=Al(PO4)3+ 3AlPO4+ 6H2O↑

(3)

2Al(PO4)3+Al2O3= 4AlPO4+P2O5↑

(4)

3.3添加不同结合剂试样烧结后的显微分析

图3 试样在1350 ℃保温3 h后的XRD图谱Fig.3 XRD patterns of the smples sintered at 1350 ℃ for 3 h

图3为B组试样的XRD图谱,从图中可知,经过1350 ℃烧成后,在同一测试条件下,试样B1中的氧化铝和莫来石相含量较高,试样B2中莫来石相的含量略少,B3和B4中几乎没有莫来石相。B3和B4的外加结合剂中引入了Na+和Ca2+,抑制了莫来石的形成或使得莫来石分解,所以B3和B4中几乎看不到莫来石相。

图4为B组试样在1350 ℃处理后的SEM图片,由试样的SEM结果可知,经过1350 ℃处理后,试样产生了不同程度的烧结,B1与B2图中的A、B两处晶体形貌结合XRD分析确定为3Al2O3·2SiO2相,说明试样B1和B2中均产生了莫来石相,高岭土在加热过程脱水生成偏高岭石,在980 ℃左右生成莫来石,即所谓的一次莫来石化,反应如式(5)。

3(Al2O3·2SiO2) = 3Al2O3·2SiO2+ 4SiO2

(5)

图4 1350 ℃处理后试样的显微形貌(a)B1;(b)B2;(c)B3;(d)B4Fig.4 SEM images of samples sintered at 1350 ℃

图5 B4组试样M处1350 ℃保温3 h后玻璃相的EDS结果Fig.5 EDS result of glass phase in sample B4(M) sintered at 1350 ℃ for 3 h

反应产生的SiO2与硫酸铝在800 ℃以上分解产生的Al2O3也会发生化学反应生成莫来石相,因此,B组试样经过1350 ℃处理后常温物理性能要优于A组试样。而B3和B4中均未产生莫来石相,是因为加入的六偏磷酸钠、偏硅酸钠、木质素磺酸钙等引入了Na+和Ca2+抑制了莫来石的形成。B4图中M处为Al,Si,Na和磷酸盐形成的低熔物,相应的EDS图谱如图5所示,低熔物高温下形成的玻璃相中含有大量的SiO2和Na+,高温下玻璃相转变为液相,加速了莫来石的分解。木质素磺酸钙中的Ca2+在刚玉体系中含量小于2.5%时,会生成细小的六铝酸钙(CA6)颗粒,导致体积密度下降,气孔率上升,所以B4组试样的体积密度小于B3,相应显气孔率高于B3,但六铝酸钙增强了试样强度,所以B4的常温物理性能高于B3。由于Na+和Ca2+降低了材料中液相生成温度,产生了较多的玻璃相和低熔物,在常温下玻璃相凝固使材料结构致密,所以B3和B4两组的常温抗折强度高于其他两组,但试样中玻璃相对材料的高温性能会产生不利的影响[10]。

4 结 论

在研究中,首先探明了原料最佳颗粒级配,再分别研究了以硫酸铝与磷酸二氢铝为结合剂,六偏磷酸钠与偏硅酸钠为结合剂,经过1350 ℃保温3h热处理后,试样常温物理性能。综合比较各项指标,探明了最佳原料配比,得出如下结论:

(1)以矾土(3-1mm,≤1mm,≤0.074mm)为原料生产可塑料,同等生产条件下,颗粒级配为粗∶中∶细=47∶18∶25时可以得到性能最佳的可塑料;

(2)以硫酸铝和磷酸二氢铝、硫酸铝和工业磷酸为结合剂时,高温下有利于莫来石的形成,提高常温物理性能;

(3)以六偏磷酸钠和偏硅酸钠为结合剂,木质素磺酸钙为外加剂的试样中,引入了Na+和Ca2+,在高温下抑制莫来石的形成,产生低熔物,降低了液相生成温度,提高烧结致密性,致使其常温物理性能较好,但不利于高温性能。

[1] 张炳根,刘岫云.不定形耐火材料的发展和应用[J].冶金能源,1994,5(13):8-13.

[2] 白宏光,代西龙,陈海让.冲天炉炉缸用Al2O3-SiC-C质捣打料的研制[J].耐火材料,2004,(3):91-93.

[3]ZhangW,DaiWY.EffectofheattreatmenttemperatureonpropertiesofChinesecalcinedflintclaybasedplasticrefractories[J].China's Refractories,2009,(2):27-29.

[4]HanagiriS,MatsuiT,ShimpoA.Recentimprovementofrecyeclingtechnologyforrefractories[J].Niippon Steel Technical Report,2008,(98): 93-99.

[5]PetkovV,JonesPT,BoydensE,etal.Chemicalcorrosionmechanismsofmagnesia-chromiteandchrome-freerefractorybricksbycoppermetalandanodeslag[J].Journal of the European Ceramic Society.2007,27:2433-2444.

[6]PetersD.Improvedmonolithicrefractoryliningsystem[C].ProcofUNITECR2009,Salvador,Brazil,2009:No.002.

[7]LiuJH,ZhangYF,Refractoriesforglasstankfnmaees[J].China's Refractories,2001,10(1):15-19.

[8]WangK,ChangYB,WangHT.GrowthofSiCwhiskersbycarbothennalreductionofmesopomussilica-carboncompositesinfiltratedwithSiCnuclei[J].Journal of the Australian Ceramic Society,2009,45(1):10-12.

[9] 孙庚辰,王战民,张三华,等.磷酸盐结合高铝质不定形耐火材料[C].2011年全国不定形耐火材料学术会议,上海:冶金工业出版社,2012,I47-I83.

[10] 徐国涛,刁日升,杜鹤桂,等.含钛高炉渣铁侵蚀炉衬的显微结构分析[J].钢铁钒钛,2002,23(2):1-6.

EffectofDifferentBindersonPropertiesofHighAluminaRefractoryPlastic

BAI Chen,ZHU Hong-xi,DENG Cheng-ji,YANG Luo-cheng,DING Jun

(TheStateKeyLaboratoryofRefractoriesandMetallurgy,WuhanUniversityofScienceandTechnology,Wuhan430081,China)

Theeffcctofdifferentadditivesonthephasetransformationandmocro-morphologyofhighaluminabauxitewasinvestigatedbymeansofX-raydiffraction(XRD)andscanningelectronmicroscopy(SEM).Theresultsindicatedthatthebestparticlesizegradationisdetermined,whichis3-1mm/ ≤1mm/ ≤0.074mm=47/18/25.Theproportionofsoftclayis10%inaggregate.Thecombinedstrengthofaluminaplasticmaterialcombinedbyhexametaphosphateandsodiumsilicateisbetterthanthatofplasticmaterialscombinedbyaluminumsulfateandaluminumdihydrogenphosphate.BecauseofadditivescontainingNa+andCa2+,thesamplesinhibitedtheformationofmulliteinthesinteringprocess.Atthesametime,owingtotheformationofglassphase,thedensificationofsinteredsampleswasenhanced,buttheporositywasdecreased.Asaresult,thepropertiesofthismaterialisworseathightemperature,onthecontrary,betteratroomtemperature.

refractoryplastic;binder;sintering;property

国家自然科学基金(51274156)

白晨(1969-),男,高级工程师.主要从事高技术陶瓷与耐火材料方面的研究.

祝洪喜,教授.

TQ623

A

1001-1625(2016)01-0221-05