基于注射成型并三步烧结法制备透明氧化铝陶瓷

张 笑,梁 森,高忙忙

(1.北方民族大学材料科学与工程学院,银川 750021;2.宁夏大学光伏材料重点实验室,银川 750021)

基于注射成型并三步烧结法制备透明氧化铝陶瓷

张笑1,梁森2,高忙忙2

(1.北方民族大学材料科学与工程学院,银川750021;2.宁夏大学光伏材料重点实验室,银川750021)

本文采用注射成型制备氧化铝坯体,并用三步烧结法获得了完全致密的透明氧化陶瓷。研究了直线透光率与烧结方法,微观结构的关系。结果表明基于注射成型并采用三步烧结方法制备的氧化铝陶瓷没有晶粒异常长大,总透光率和直线透光率分别达到了71%和50.8%。用三步烧结法制备的氧化铝陶瓷直线透光率比一步法制备的氧化铝陶瓷要高25.8%。

透明氧化铝; 三步烧结法; 直线透光率; 致密化

1 引 言

多晶氧化铝透明(PCA)陶瓷因具有独特的热力学稳定性、耐腐蚀性、高硬度和强度以及高的透光率而被广泛应用于照明行业的放电管[1]。PCA陶瓷是半透性的,而不是全透明的,其直线透光率约为30%,总透光率约为86%。由于光学双折射现象使的多晶透明氧化铝陶瓷不能使用在高透光性的照明领域,除非氧化铝陶瓷具有亚微米结构[2]。一般PCA陶瓷采用粉末冶金法制备,也即采用高纯度和粒度较小的氧化铝粉末,并加入少量的如MgO、La2O3、Y2O3等添加剂,然后通过先进烧结技术得到高致密无气孔的陶瓷[3,4]。PCA结构较为复杂,不仅有晶粒,还包括能使光发生散射的晶界、第二相以及气孔[5]。因此,PCA陶瓷的微观结构对其透光性有致命的影响[6]。

最近报道有两种途径可以制得高透光的PCA陶瓷,一是诱导晶粒异常长大而使多晶转化为单晶氧化铝[7]。另外一种方法就是采用热等静压(HIP)[8],等离子活化烧结(SPS)[9]等方法,这些烧结方法能在高压低温下获得致密且具有亚微米级的晶粒尺寸的氧化铝陶瓷。然而这两种方法难以制备大尺寸和结构复杂的PCA产品,因此限制了其使用范围。

一般工业化制备PCA坯体所用的方法有浇铸法、凝胶成型法和粉末注射成型法。成型后在高温氢气氛或真空下烧结得到高致密的烧结体[4,10,11]。而烧结方法是获得高致密度PCA陶瓷的关键。Lin等[12]报道称用两步烧结法能减少闭气孔并提高材料的致密度。然而这种方法耗时长,且也并未得到高致密的PCA陶瓷。本文采用注射成型法成型氧化铝陶瓷坯体,并采用三步烧结法制备出了高致密的PCA陶瓷。

2 实 验

采用纯度为99.99%的α-氧化铝(平均粒度为170nm,日本大明)为原料,并采用MgO(平均粒度为100nm)作为添加剂。MgO添加量为氧化铝质量的0.05%,采用球磨法混料并过200目筛。聚丙烯,石蜡和硬脂酸(国药集团)作为注射成型的有机粘结剂,其分子量分别为54000,400和284。先将三种粘结剂在140 ℃下混炼0.5h,成为均匀透明的胶状液体,然后边搅拌边逐渐加入氧化铝粉末,粉料全部加入后,继续高速搅拌1h直至喂料均匀,粘结剂占陶瓷粉体质量的20%。注射成型工艺采用JPH10型注射成型机(广东泓利);脱脂工艺采用箱式电阻炉(上海意丰,SX-4-10)空气气氛下脱脂;脱脂后的试样采取三种方法烧结:(1)一步烧结法,直接将试样放在1800 ℃氢气氛(锦州电炉,型号为GLQS-2000,额定功率为60kW)中烧结2h,得到试样为A;(2)两步烧结法:先将脱脂完试样放空气炉中1200 ℃烧结2h,然后再于氢气氛中1800 ℃烧结2h,得到试样为B;(3)三步烧结法,先将脱脂完试样放空气炉中1200 ℃烧结2h,然后将试样于氢气氛中1650 ℃烧结0.5h,最后再将试样放入氢气氛中1800 ℃烧结2h,得到试样为C。

采用阿基米德法测试试样的密度,用电子扫描显微镜(SEM,VEGAIIXMU)和透射电镜((TEM,JSM-6700F)观察试样的微观结构;试样的晶粒尺寸和气孔率计算采用Image-ProPlus软件进行统计计算。统计得到的平均晶粒尺寸乘以修正因子1.225得到实际尺寸[6];测试透光性能试样的厚度均为1mm,直线透光率测试采用紫外可见光分度计(UV-1800,Mapada,上海)进行测试,波长范围为350~1100nm。

3 结果与讨论

3.1微观结构

三种方法烧结后试样的致密度、气孔率和线收缩率如表1所示。结果表明直接将试样放在氢气气氛下1800 ℃烧结2h很难得到致密的PCA陶瓷,其致密度仅为理论密度的98.2%,通过第二种方法烧结的试样其密度达到理论密度的99.5%。而进一步通过三步烧结方法得到PCA陶瓷其密度达到理论密度的99.9%,这说明通过三步烧结法能获得更加致密的PCA陶瓷。

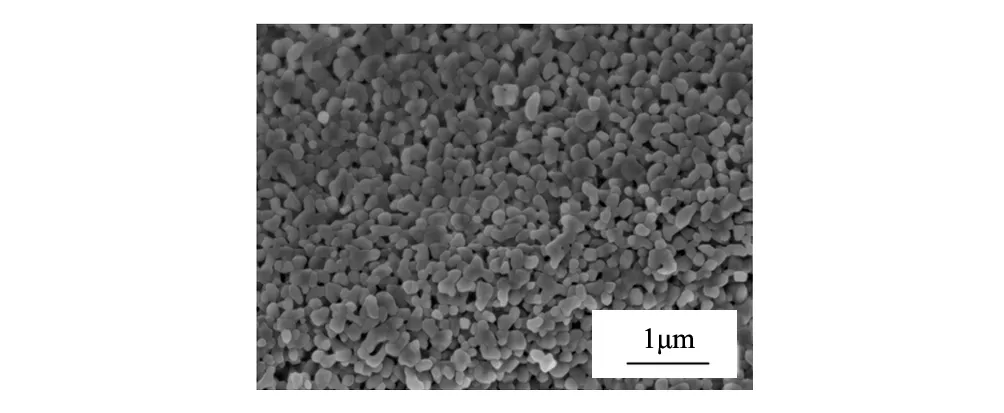

图1为三种烧结法得到的试样的微观结构。试样A中有晶粒异常长大而且晶粒内存在气孔(图1a)。另外从图1b中发现试样B在三叉晶界处有晶间气孔存在,气孔尺寸约为0.1~1μm,刚好在可见光的波长范围内(400~780nm)。根据Mie散射理论,当气孔尺寸和波长想当时时光的散射最强[3]。因此,试样B中的晶间气孔是光散射中心,从而使透光率降低。然后,通过三步烧结法后,试样C(图2c)几乎没有气孔存在,晶粒大小均匀,无晶粒异常长大。试样C的平均晶粒尺寸为21.4μm,远大于试样A的晶粒尺寸。

表1 不同烧结方法制备试样的相对密度,气孔率和线收缩率

图1 不同烧结工艺制备得到的试样的微观形貌图Fig.1 Microstructures of alumina samples sintered by different sintering process(a)1800 ℃;(b)1200-1800 ℃;(c)1200-1650-1800 ℃

图2为在空气气氛下1200 ℃预烧结后试样的微观结构。平均晶粒尺寸为170nm,气孔的平均晶粒尺寸小于100nm。预烧结是一种既能有效提高材料致密度有不会导致晶粒长大。在氢气气氛下1650 ℃烧结0h和0.5h试样的微观结构图见图3(a,b)。由图可知,烧结0.5h试样与0h烧结试样比较内部气孔率明显减少,有少量残余气孔聚集晶界区,并且保温前后晶粒尺寸基本没有变化,平均晶粒尺寸为4~5μm。结果表明,通过0.5h保温,在保证晶粒基本不长大条件下,能使预烧后残余的气孔在晶界处聚集并消除。一般在较低温度下烧结,晶界迁移率远低于气孔迁移率,晶界处的氧空位促进致密化。同时,晶界区形成的MgAl2O4相能阻止晶粒快速长大和加速气孔排出。因此,通过1200 ℃预烧能使部分气孔集中到晶界处,进一步在1650 ℃氢气气氛下烧结能使气孔聚集在晶界处并使其消失。

图2 空气中1200 ℃预烧后试样的微观形貌图Fig.2 Microstructures of samples pre-sintered at 1200 ℃ in air condition

图3 氢气氛中1650 ℃烧结不同时间试样的微观形貌图Fig.3 Microstructures of samples sintered at 1650 ℃ for different time(a)0 min;(b)30 min

图4 三步烧结试样C的TEM分析和元素分布图Fig.4 TEM observation and the element distribution of sintered sample F

以前报道称用注射成型法制备氧化铝坯体的密度比用冷等静压制备的密度要低,约为50%~52%。另外,低密度的坯体在烧结时其晶界迁移率比气孔消除速度快。因此,低密度的坯体很难得到高致密度的烧结体。但通过图1发现,通过前两部的烧结,能使气孔扩散到晶界处,当最终烧结时能使气孔充分排出坯体而得到高致密度的氧化铝陶瓷。

图4为三步烧结法制备得到试样的TEM图。从图中可看出MgO以MgAl2O4第二相的形式存在于三叉晶界处。正是由于MgAl2O4的第二相在晶界区域的钉扎作用,抑制了晶界移动和晶粒长大,并加速材料致密化。

3.2光学性能

图5为经过抛光后直径为12mm,厚度为1mm试样的总透光率与外观图。通过三步烧结法制备的试样比一步和两步烧结法制备的试样能更加清楚的看到烧结体下面的字迹。从图可看出所有试样的总透光率均大于60%。三步法烧结试样的总透光率达到了71.4%,比一步法烧结试样的要高9%。

图5 不同烧结工艺制备试样的总透光率(A)试样A;(B)试样B;(C)试样CFig.5 Total forward transmission of the transparent alumina samples sintered by different sintering process

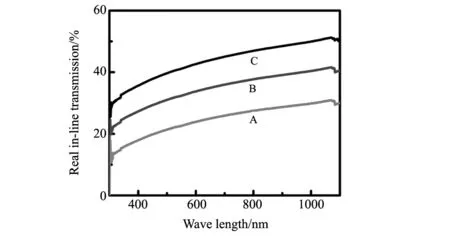

图6 不同烧结工艺制备试样的直线透光率曲线Fig.6 Real-in-line transmission of the transparent alumina samples sintered by different sintering process

图6为试样在300~1100nm波长范围内的直线透光率图。试样A、B和C的在波长为110nm时的直线透光率分别为24.8%、40.9%和50.6%。用三步法烧结制备的试样的直线透光率比一步法试样要高25.8%。直线透光率主要受气孔率和经理尺寸影响,高致密度和大的晶粒尺寸能得到更加高的直线透光率。三步法烧结制备试样的致密化过程如下:通过1200 ℃预烧结,晶粒通过自由滑移和聚集,这时的线收缩率为11%。通过这一步预烧结能得到较为致密和一定强度的素坯。同时,通过MgO和Al2O3相图知MgAl2O4相也能在这个温度内形成。 然后在氢气气氛下1650 ℃烧结时,晶界处的氧空位能促进致密化,并伴随着收缩率进一步增大。同时,晶界处的MgAl2O4相阻止了晶粒的异常长大,并加速气孔的排出。在这一阶段,大部分气孔在晶界处聚集并排出坯体外。在第三步烧结时,随温度提高,晶界快速扩散,并最终得到高致密度透明氧化铝陶瓷。

4 结 论

用注射成型的坯体通过三步烧结法,也即1200 ℃空气预烧,1650 ℃的氢气气氛中烧结和最终的1800 ℃的氢气气氛烧结,制备出了透明氧化铝陶瓷。通过三步烧结法制备的陶瓷致密度达到了理论密度的99.9%,烧结体内几乎无气孔且晶粒大小均匀,平均晶粒尺寸为21.4μm。通过三步烧结法制备得试样的总透光率达到71%,直线透光率达到50.6%。

[1]CobleRL.Transparentaluminaandmethodofpreparation[P].US,No.3026210.1962.

[2]WeiGC.Transparentceramicsforlighting[J].Journal of the European Ceramic Society,2009,29(2):237-244.

[3]AbhishekT,FarhangN,StephenCP,etal.Towardknowledge-basedgrain-boundaryengineeringoftransparentaluminacombiningadvancedTEMandatomisticmodeling[J].Journal of the American Ceramic Society,2015,98:1959-1964.

[4]ZhangX,LiangS,ZhangP,etal.Fabricationoftransparentaluminabyrapidvacuumpressurelesssinteringtechnology[J].Journal of the American Ceramic Society,2012,95:2116-2119.

[5]StuerM.Nanoporecharacterizationandopticalmodelingoftransparentpolycrystallinealumina[J].Advanced Functional Materials,2012,22:2303-2309.

[6]ApetzR,VanBruggenMPB.Transparentalumina:alight-scatteringmodel[J].Journal of the American Ceramic Society,2003,86(3):480-486.

[7]ThompsonGS,HendersonPA,HarmerMP,etal.Conversionofpolycrystallinealuminatosingle-crystalsapphirebylocalizedcodopingwithsilica[J].Journal of the American Ceramic Society,2004,87(10):1879-1882.

[8]NagashimaM,MotoikeK,HayakawaM.Fabricationandopticalcharacterizationofhigh-densityAl2O3dopedwithslightMnOdopant[J].Journal of the Ceramic Society of Japan,2008,116(1353):645-648.

[9]StuerM,ZhaoZ,AschauerU,etal.Transparentpolycrystallinealuminausingsparkplasmasintering:effectofMg,YandLadoping[J].Journal of the European Ceramic Society,2010,30(6):1335-1343.

[10]ChengJP,AgrawalD,ZhangYJ,etal.Microwavesinteringoftransparentalumina[J].Materials Letters,2002,56(4):587-592.

[11]Mata-OsoroG,MoyaJS,PecharromanC.Transparentaluminabyvacuumsintering[J].Journal of the European Ceramic Society,2012,32:2925-2933.

[12]LinFJT,DeJongheLC.Microstructurerefinementofsinteredaluminabyatwo-stepsinteringtechnique[J].Journal of the American Ceramic Society,1997,80(9): 2269-2277.

TransparentAluminaPreparedbyThree-stepSinteringofCompactsBasingonPowderInjectionMoldingMethod

ZHANG Xiao1,LIANG Sen2,GAO Mang-mang2

(1.SchoolofMaterialsScienceandEngineering,BeifangUniversityofNationalities,Yinchuan750021,China;2.KeyLaboratoryofNingxiaforPhotovoltaicMaterials,NingxiaUniversity,Yinchuan750021,China)

Inthispaper,fulldensificationtransparentaluminaceramicwassuccessfullypreparedbyathree-stepsinteringprocessathydrogenatmospherebasingonthepowderinjectionmoldingmethod.Thecorrelationbetweensinteringtechnologies,microstructureandrealin-linetransmissionwerestudied.Itwasfoundthatthemicrostructureofthealuminaceramicsinteredbythethree-stepsinteringtechnologywashomogeneouswithoutabnormalgraingrowth,andthetotalforwardtransmittanceandrealin-linetransmittancereached71%and50.8%,respectively.Thelatterwas25.8%higherthanthatofthesamplespreparedbysingle-stepsintering.

transparentalumina;three-stepsintering;lighttransmission;densification

北方民族大学粉体材料与特种陶瓷重点实验室项目(1402);北方民族大学科研项目(2014xyz09)

张笑(1982-),女,博士,讲师.主要从事陶瓷材料的制备与性能方面的研究.

TQ174

A

1001-1625(2016)01-0250-04