硅微粉在粉末涂料中的应用研究

杜中燕,王继虎,温绍国,汪鹏主,张栋栋,殷常乐,李 灏

(1.上海工程技术大学化学化工学院,上海 201620;2.江苏泓灏新材料有限公司,南京 211131)

硅微粉在粉末涂料中的应用研究

杜中燕1,王继虎1,温绍国1,汪鹏主1,张栋栋1,殷常乐1,李灏2

(1.上海工程技术大学化学化工学院,上海201620;2.江苏泓灏新材料有限公司,南京211131)

本文通过添加硅微粉来部分替代钛白粉,制得的复合粉体以应用于粉末涂料中,从而提高了漆膜的硬度,耐热等性能。主要考察了喷涂电压、固化温度和固化时间施工工艺,测试了不同配比的复合粉体(硅微粉:钛白粉为0∶1、1∶1、2∶1、3∶1、1∶0)粉末涂料漆膜的白度、光泽度、硬度、耐冲击力以及耐热性等性能。结果表明,研究中粉末涂料最佳施工工艺条件为:喷涂电压70kV、固化温度180 ℃、固化时间20min。硅微粉的添加提高了漆膜的硬度,铅笔硬度由3H达到5H;漆膜的抗冲击力高于50kg·cm;同时也提高了漆膜的耐热性,涂膜的Tp由433.19 ℃上升到440.76 ℃;漆膜的光泽度有所降低,由78%降到66%;白度由88.5% 降到39%。当硅微粉与钛白粉的配比为1∶1时,漆膜综合性能最好,铅笔硬度为4H、耐冲击力高于50kg·cm、光泽度达到75%、白度达到82%。复合微粉的粉末涂料,基本性能保持不变,降低了涂料的生产成本,为制备高硬度和耐冲击涂料提供了依据。

硅微粉; 粉末涂料; 性能

1 引 言

粉末涂料始于上世纪50年代,由环氧树脂、聚酯树脂、聚氨酯、聚丙烯酸等聚合物与颜料、添加剂等均匀混合而成[1-4]。粉末涂料是一种固含量为100%,且没有有机挥发物(VOC)产生的环保型涂料[5]。钛白粉是粉末涂料的主要白色颜料,具有遮盖力高、着色力强等性能[6],但是钛白粉的生产工艺复杂,对环境污染较大,价格昂贵,因此市场出现了一些替代品,如硫酸钙晶须[7,8]、改性碳酸钙[9,10]、氧化锌[11,12]等均被应用于涂料中。

硅微粉(SiO2)是一种无味、无毒、无污染的非金属材料,具有硬度大、导热系数低、耐高温、绝缘和化学性能稳定等优点。市场上大多数硅微粉是经过成本较低的物理法得到,目前硅微粉被广泛应用于橡胶、塑料、陶瓷以及涂料之中[13]。

利用硅微粉与钛白粉在结构上的相似性,汪鹏主等[14]将硅微粉-钛白粉复合粉体应用于乳胶涂料中,涂料的铅笔硬度较全钛白粉的乳胶涂料明显提高。刘宗旺等[15]在不饱和聚酯绝缘漆中添加硅微粉,改善了涂料的吸水率、电气强度和体积电阻率等。Puig等[16]研究了粉末涂料添加有机改性的二氧化硅后,在机械和电化学方面表现出优异性能。目前,缺少对环氧/聚酯树脂粉末涂料耐磨性、高硬度、耐久性的研究报道。本文探讨了在环氧/聚酯树脂粉末涂料中添加硅微粉来提高涂料的硬度、耐冲击力等机械性能,用于汽车、家电、五金、建材、输油管道的表面涂装上。

2 实 验

2.1实验原料与仪器

硅微粉(300目熔融型,工业级,江苏泓灏新材料有限公司),聚酯/环氧树脂(CE2098、EL6700,工业级,山东力邦化工有限公司),固化剂(TGIC,工业级,上海华崛化工有限公司),颜料(钛白粉、SM-1、SMSP-40,工业级,上海徽宏实业有限公司),填料(碳酸钙、滑石粉,工业级,浙江光华化工有限公司),助剂(聚丙烯酸酯类,昆山洺家助剂有限公司)。

KCJ-808静电喷枪(浙江永康市黑马静电涂装设备有限公司),带孔马口铁片(120mm×50mm×0.28mm,方舟涂料仪器),DHG-9140型电热恒温鼓风干燥箱(上海一恒科学仪器有限公司),GT8202涂层测厚仪(广州果欧电子科技有限公司),PPH-1铅笔硬度计、QCJ型漆膜冲击器、WGG-60光泽度仪(上海现代环境工程技术有限公司),WSB-3A智能式数字白度仪(杭州大成光电仪器有限公司),STA-PTl000型热失重分析仪(德国Linseis公司),S-3400N型扫描电子显微镜(日本Hitachi公司)。

2.2粉末涂料的制备

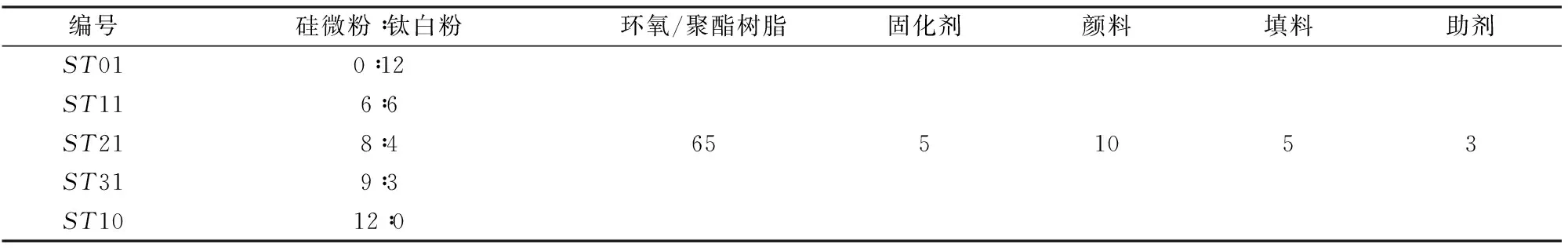

[17,18],按表1涂料配方制备粉末涂料,工艺流程为:配料,预混,挤出,压片,粉碎,过筛。样品编号为ST01、ST11、ST21、ST31、ST10,ST01表示硅微粉与钛白粉添加的重量百分比(wt%)为0∶12,ST11表示硅微粉与钛白粉添加的重量百分比(wt%)为6∶6,以此类推样品ST21、ST31、ST10。再通过静电喷枪喷涂,高温固化得到涂膜,涂膜厚度为75~90μm,检测性能。

表1 涂料的配方

2.3性能测试与表征

(1)铅笔硬度:按照GB/T6739-1996《涂膜硬度铅笔测定法》测定漆膜硬度(9B最软,9H最硬)。

(2)光泽度:按照GB/T9754-2007《色漆和清漆不含金属颜料的色漆漆膜之20°、60°和85°镜面光泽的测定》,使用60°光泽度仪测定。

(3)白度:按照GB/T5950-2008《建筑材料与非金属矿产品白度测量方法》,使用智能式数字白度仪测定。

(4)耐冲击性:按照GB/T1732-1993《漆膜耐冲击测定法》测定耐冲击性(室温下重锤自由下落)。

(5)热失重分析(TGA):采用热失重分析仪(TGA)测试,温度范围为50~800 ℃,升温速度为10 ℃/min。

(6)扫描电子显微镜(SEM):制得粉末涂料漆膜,喷金后用扫描电子显微镜(SEM)观察。

3 结果与讨论

3.1粉末涂料成膜工艺

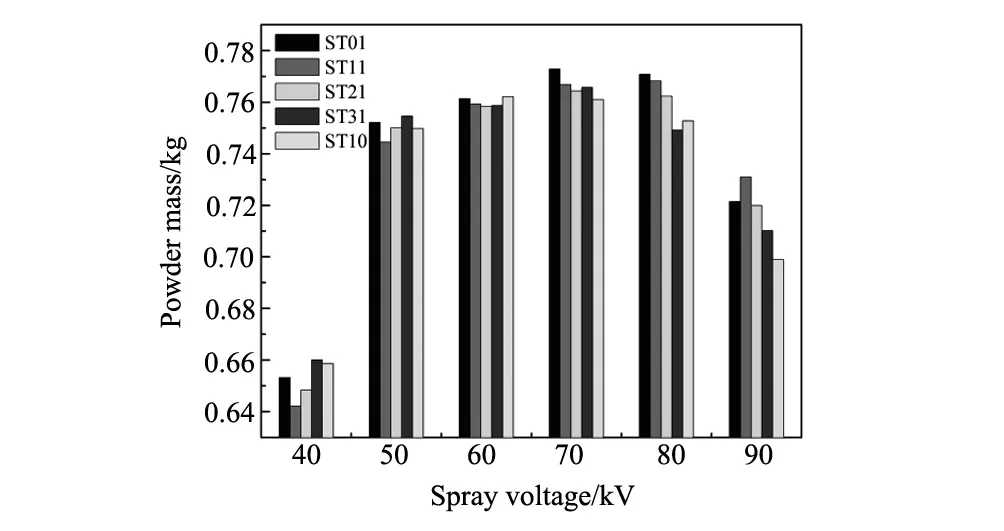

工艺条件如固化温度、喷涂电压、反应时间会对粉末涂料的性能产生一定的影响。图1为不同电压下的上粉率,图2为ST01样品漆膜在不同工艺下的白度与光泽度。

图1 不同电压下的上粉率Fig.1 Powder quality under different voltage

喷涂电压不同,马口铁片上吸附的粉末涂料质量不同,即:上粉率。由图1可知:电压在40~50kV之间,粉体吸附量迅速增加,60~80kV时,吸附量基本趋于平缓,80kV之后反而出现下降。在喷射过程中,影响电场力主要因素有电场强度、粉粒的大小及形状。因此,随着电压的增大,粉体受到的电场力增大,上粉率也增大。当喷涂电压太高的时候,不能泄放的电荷增加了涂层表面的电荷累积,导致反向电离现象的迅速发生,明显地降低了上粉率。而且较大的粉末颗粒通常携带了较强的电荷,使得颗粒与其镜像之间的吸引力也较大。因此,更多大颗粒粉末沉积在已有的涂层表面出现不平整堆积[18]。

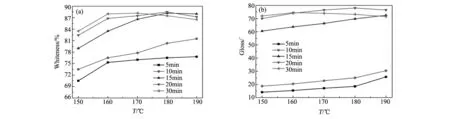

图2 不同工艺下涂膜的白度与光泽度Fig.2 Whiteness and gloss of films under different conditions

对比样品ST01与其他样品分别在60kV、70kV、80kV喷涂电压下,马口铁片上的附着的粉末质量略有下降。但是添加硅微粉的粉体附着量在电压50~90kV时,不含硅微粉粉末涂料上粉率变化缓慢。样品ST01、ST11、ST21、ST31、ST10随着喷涂电压的增大,涂料的上粉率变化趋势相近即先上升再下降。因此,喷涂电压设定为70kV较适宜。

从图2a可以看出当喷涂电压选定70kV,固化温度为150 ℃时,成膜时间5min、10min、15min、20min、30min的涂膜白度分别为70.5、73.5、79.0、82.4、83.5。随着固化温度从150 ℃升到190 ℃,成膜时间为5min、10min、15min的白度曲线呈现增长;而成膜时间为20min、30min的白度曲线呈现先增长后降低。其中固化温度为180 ℃、成膜时间为20min的涂膜白度最高为88.5。从图2b可以看出当喷涂电压选定70kV,固化温度为150 ℃时,成膜时间5min、10min、15min、20min、30min的涂膜光泽度分别为14.1、18.7、60.5、70.0、72.0。随着固化温度从150 ℃升到190 ℃,成膜时间为5min、10min、15min的光泽度曲线呈现增长,且涂膜的光泽度数值处于低、亚光;而成膜时间为20min、30min的光泽度曲线呈现先增长后降低。其中固化温度为180 ℃、成膜时间为20min的涂膜光泽度最高为78。固化温度太低,成膜时间太短,粉末涂料部分固化,流平效果不佳,涂膜表面不平整,从而引起白度、光泽度低。由于粉末涂料组分没有足够的时间和温度发生完全交联反应,部分组分没有达到熔点来融合。当固化温度过高,成膜时间过长,涂膜的白度降低。这是由于涂膜固化过候,出现老化,间接导致涂膜的白度降低。由图2可知:在温度相对较低,成膜时间较短的情况下,涂膜表面粗糙,说明在较低温度下,粉末涂料没有发生完全固化交联,有一定的空隙,导致涂膜表面的不均一。此外,成膜过程中,部分助剂分解成小分子,会产生气孔使得涂膜表面不平整。当温度越高,成膜时间越长时,涂膜白度降低,涂膜性能降低。因此,固化温度为180 ℃,反应时间为20min的成膜条件较佳。

3.2复合粉体对粉末涂料性能的影响

为了确定较佳的硅微粉替代量,将5种不同配比的硅微粉和钛白粉复合粉体(0∶1、1∶1、2∶1、3∶1、1∶0)添加到粉末涂料中,分别对相应粉末涂料涂膜的性能进行了测试。

3.2.1涂膜铅笔硬度

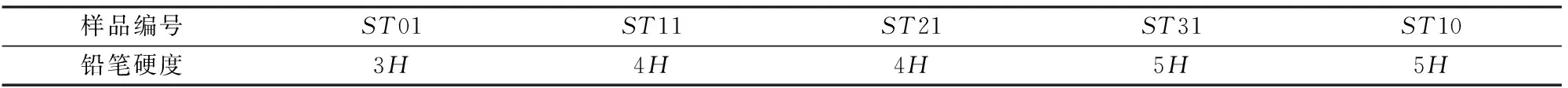

铅笔硬度直接影响到粉末涂料的应用,表2为不同样品漆膜的铅笔硬度值。

表2 不同样品漆膜铅笔硬度

由表2可知:涂膜硬度随着复合粉体中硅微粉含量的增加而增加。涂料的硬度与主要成膜物质和颜料、填料有关,当主要成膜物质一定时,颜填料对于涂膜硬度的影响起主导地位。硅微粉具有高硬度,在粉末涂料体系固化成膜时有助于提高涂膜的硬度,当钛白粉全部用硅微粉替代时,涂膜的铅笔硬度由样品ST01的3H达到ST10的5H,大大提高了涂膜的耐磨性。在粉末涂料固化成膜的过程中,硅微粉微粒在助剂的作用下迁移到粉末涂膜的表面,同时发生固化,而后微粒的一端处于表面,另一端与成膜物质树脂、颜料相容成膜。当高硬度的铅笔划过涂膜,由于涂膜表面有更多平铺的硅微粉更有力的抵过铅笔划破。

3.2.2涂膜耐冲击性

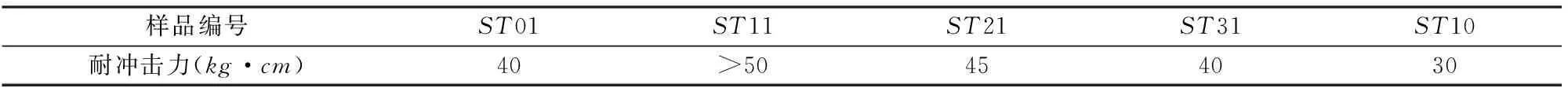

不同样品漆膜抗冲击力结果如表3所示。

表3 不同样品漆膜冲击力

由表3可以看出,随着复合粉体中硅微粉配比增大,粉末涂料涂膜的耐冲击力呈现先上升后下降的趋势。当硅微粉和钛白粉的配比为1∶1时,硅微粉和钛白粉形成的复合粉体在粉末涂料体系中相容更充分,产生协同作用。这是因为硅微粉有比较大的表面活性,与高分子链发生物理或化学结合的机会多,与基体接触面积增大,硅微粉在界面上与环氧基团形成远大于范德华力的作用力,形成理想的界面,有利于硅微粉与环氧树脂之间的应力传递,提高了承担载荷的能力。当复合材料受到外界冲击力时,环氧树脂会把冲击力传递给硅微粉,使硅微粉吸收更多的能量,从而使复合材料能够承受更大的冲击力,则样品ST11粉末涂料的抗冲击力增加到50kg·cm以上。当硅微粉的含量逐渐增多,与钛白粉的配比高于1∶1时,降低了复合材料的强度,从而使冲击强度下降。硅微粉虽不能完全替代钛白粉,但可以产生协同作用,增加钛白粉的有效利用率,减少钛白粉的用量,相应提高粉末涂料的耐冲击强度。

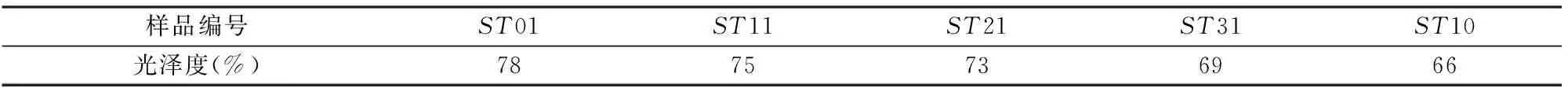

3.2.3涂膜光泽度

光泽度取决于物体表面对光的镜面反射能力,与颜色无关。表4为不同样品漆膜光泽度。

表4 不同样品漆膜光泽度

从表4中可以看出随着复合粉体中硅微粉含量的增加,涂膜的光泽度逐渐递减。由于硅微粉在粉末涂料体系中对光的反射能力低于钛白粉在粉末涂料体系中对光的反射能力。硅微粉作为填料,在粉末涂料体系固化反应后,更多的硅微粉颗粒出现在涂料的表面成膜。由于硅微粉的粒径较粗,而且硅微粉的耐候性好,分布在粉末涂料中降低了涂膜的平整性。同时,硅微粉对粉末涂料的有辅助消光的作用,从而降低涂膜的光泽度[14]。

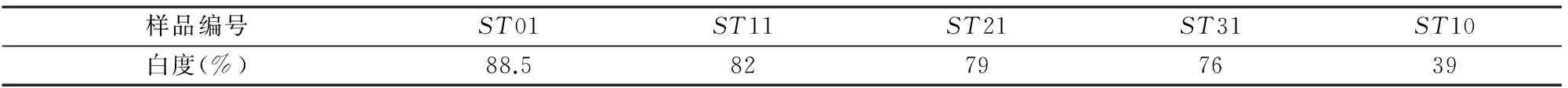

3.2.4涂膜白度

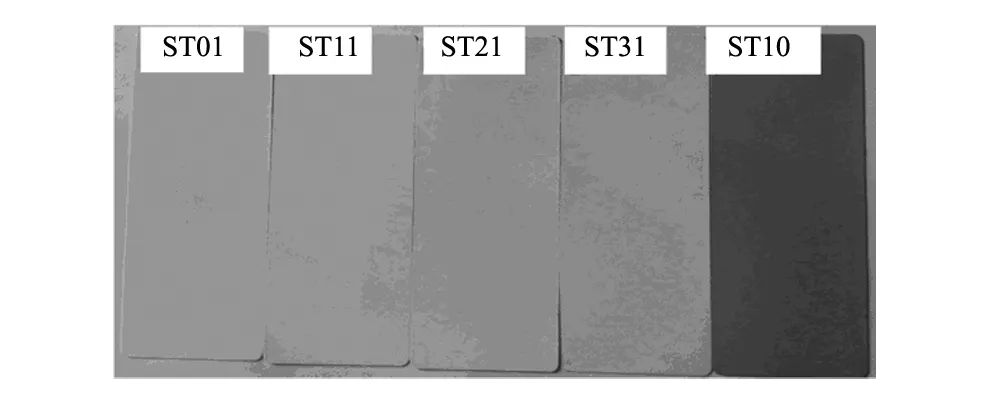

白度表示物质表面白色的程度,用白色含有量的百分率表示。表5为不同样品漆膜白度,图3为不同样品实物图。

表5 不同样品漆膜白度

图3 不同样品实物白度Fig.3 Figure of different samples

从表5可以看出粉末涂料涂膜的白度随着硅微粉含量增加,先缓慢降低,而后大幅度下降。相应实物图3也能看出白度的降低,尤其样品ST10涂膜已呈现灰色。钛白粉作为一种白色颜料,起到荧光增白剂的作用。由于钛白粉的反射率高于硅微粉的反射率,且硅微粉粉体的白度低于钛白粉的白度,随着硅微粉的含量增加,涂膜显示的白度降低。硅微粉虽不能完全替代钛白,但可以产生协同作用,增加钛白的有效利用率,减少钛白的用量。

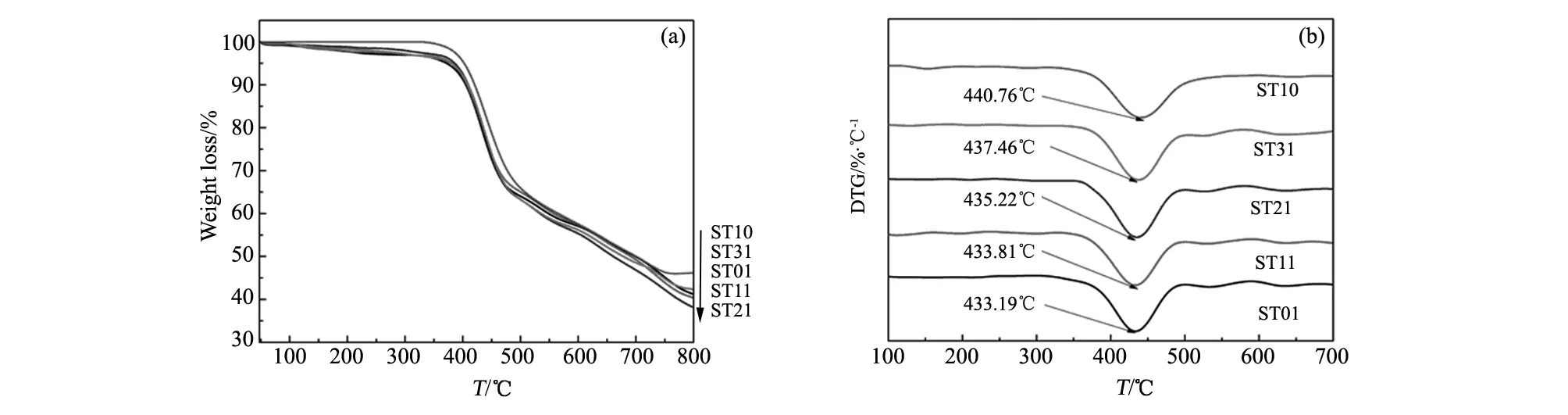

3.3粉末涂料的TGA

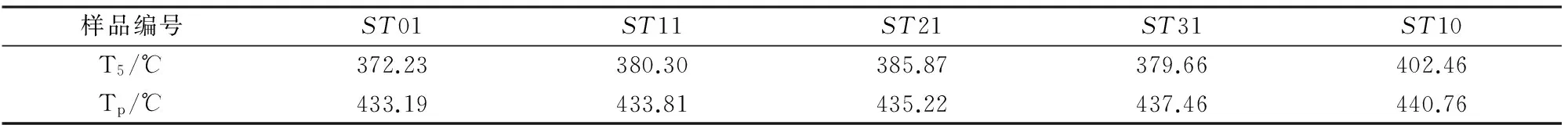

图4为不同样品漆膜的热失重曲线。最大失重速度点的温度用Tp表示;失重5%的温度用T5表示。

表6 不同样品漆膜热失重曲线主要参数

结合图4和表6可以看出,随复合粉体中硅微粉比例的增加,漆膜的耐热性得到了提高,T5由372.23 ℃上升至402.46 ℃,Tp由433.19 ℃上升到440.76 ℃。这与聚合物基质的降解有关,最初是消除不饱和的碳碳键产生的水。β位的碳氧键在环氧、聚酯树脂体系显示热脆性,在加热过程更趋于破坏分子片段产生的交联结构。随着粉末涂料中硅微粉配比增加,最大分解速率出现上升。同时从保留质量分数可以看出,各组分发生交联反应的程度先降后升。由于分散在聚合物基体中复合粉体颗粒的高纵横比曲折增加,阻碍气体或液体中的分子扩散到材料内部[20]。而且硅微粉与环氧、聚酯树脂之间的强相互作用,形成了聚合物网络,限制分子的流动性。因此,硅微粉的添加提高了粉末涂料的热稳定性。

图4 不同样品漆膜的热失重曲线Fig.4 TGA of different films

3.4粉末涂料的SEM

部分型号粉末涂料形成的涂膜截面其放大10000倍数后的形貌如图5所示。

图5 粉末涂料涂膜截面SEMFig.5 SEM images of cross-sectional of films

由图5可以看出,在不同成膜条件下,涂膜中形貌情况不同。样品ST01在160 ℃、20min的成膜条件下,部分粉体颗粒未完全熔融,且钛白粉粉体在涂膜中分布不均匀(图5a);样品ST11、ST10在180 ℃和20min的成膜条件下(图5b、c),复合粉体分布较均匀,熔融固化的相对完全,树脂交联也相对完全,整体截面相对流平,但仍有部分孔隙,可能是空气进入形成的小孔。总体看来,在成膜温度180 ℃和固化时间20min下制得的粉末涂料涂膜截面形貌较好。

4 结 论

(1)富硅粉末涂料较佳工艺条件:喷涂电压为70kV、固化温度为180 ℃、固化时间为20min;

(2)含硅微粉的粉末涂料,漆膜白度、光泽度有所下降,但漆膜硬度增加。硅微粉和钛白粉的比值为1∶1时,粉末涂料涂膜的性能较好;

(3)含硅微粉的粉末涂料,T5和Tp均得到了提升,分别提升了30 ℃和7 ℃。

参考文献

[1] 梁琳俐.不同填料对粉末涂料性能的影响[J].造船技术,2012,5:52-56.

[2] 林凌,周斌.粉末涂料概述[J].广东化工,2012,39(2):79-80.

[3]SmikallaM,MescherA,WalzelP,etal.Impactofexcipientsoncoatingefficiencyindrypowdercoating[J].International Journal of Pharmaceutics,2011,405: 122-131.

[4]PuigM,CabedoL,GraceneaJJ,etal.Adhesionenhancementofpowdercoatingsongalvanizedsteelbyadditionoforgano-modifiedsilicaparticles[J].Progress in Organic Coatings,2014,77:1309-1315.

[5]PiazzaD,LorandiNP,PasqualCI.Influenceofamicrocompositeandananocompositeonthepropertiesofanepoxy-basedpowdercoating[J].Materials Science and Engineering A,2011,528:6769- 6775.

[6] 曹培,李秀艳,赵敏南,等.SiO2-TiO2纳米复合材料的制备及其应用研究[J].硅酸盐通报,2014,33(12):3213-3218.

[7] 温绍国,宋诗高,王继虎,等.硫酸钙晶须在聚酯粉末涂料中的应用[J].上海工程技术大学学报,2012,26(4):289-293.

[8]KalaeeM.Effectofnano-sizedcalciumcarbonateoncurekineticsandpropertiesofpolyester/epoxyblendpowdercoatings[J].Progress in Organic Coatings,2011,71:173-180.

[9] 王维录,靳涛,吕海亮,等.改性纳米碳酸钙制备乳胶涂料研究[J].山东科技大学学报,2013,32(3):39-46.

[10]DeflorianF,RossiS,FedelM,etal.Studyoftheeffectofcorrosioninhibitorsonpowdercoatingsappliedonsteel[J].Progress in Organic Coatings,2014,3:1-7.

[11] 张宝忠,严素荣,张立德,等.可免钝化涂装的纳米材料复合粉末涂料的研制[J].特种功能型涂料,2012,15(3):20-22,1.

[12]MirabediniSM,KiamaneshA.Theeffectofmicroandnano-sizedparticlesonmechanicalandadhesionpropertiesofaclearpolyesterpowdercoating[J].Progress in Organic Coatings,2013,76:1625-1632.

[13] 田金星,吴自强,杨华.矿粉作环氧聚酯粉末涂料功能填料研究[J].非金属矿,1999,22(6):25-26.

[14] 汪鹏主,王继虎,温绍国,等.硅微粉在NO-VOC乳胶涂料中的应用[J].硅酸盐通报,2014,33(12):3345-3350.

[15] 刘宗旺,陈政标,张杰元,等.硅微粉填充不饱和聚酯绝缘漆的制备与性能研究[J].绝缘材料,2012,45(2):4-6.

[16]PuigM,CabedoL,GraceneaJJ,etal.Thecombinedroleofinhibitivepigmentandorgano-modifiedsilicaparticlesonpowdercoatings:Mechanicalandelectrochemicalinvestigation[J].Progress in Organic Coatings,2015,80: 11-19.

[17] 杨渊德,林宣益,桂泰江,等.涂料制造及应用[M].化学工业出版社,2012:31-36.

[18] 高庆福,史中平.提高粉末涂料在静电喷涂中死角上粉率的工艺技术研究[J].涂料技术与文摘,2014,35(4):36-39.

[19] 袭肖光,江国华,王小红,等.碳纳米管/环氧树脂复合粉末涂料的制备及其性能研究[J]. 浙江理工大学学报,2013,30(6):838-843.

[20] 韩俊华,吕建,徐晓伟,等.不同固化体系对环氧粉末涂料性能的影响[J].热固性树脂,2011,26(1):44-48.

ApplicationofSiliconPowderinPowderCoatings

DU Zhong-yan1,WANG Ji-hu1,WEN Shao-guo1,WANG Peng-zhu1,ZHANG Dong-dong1,YIN Chang-le1,LI Hao2

(1.CollegeofChemistryandChemicalEngineering,ShanghaiUniversityofEngineeringScience,Shanghai201620,China;2.JiangsuHongHaoNewMaterialsCo.Ltd.,Nanjing211131,China)

Inordertoenhancethehardness,heatresistanceofthepowdercoatingsfilms,thecompositepowderisfabricatedbyaddingsiliconpowdertopartlyreplacetitaniumdioxideandutilizedinpowdercoating.Theconstructiontechnologyincludingsprayvoltage,curingtemperatureandcuringtimewereinvestigatedaswellascomparingthepropertiesofhardness,anti-impactforceandheatresistanceofthepowdercoatingsatdifferentratioofsiliconpowderandtitaniumdioxide(0∶1,1∶1, 2∶1, 3∶1, 1∶0).Theobtainedresultsshowedthattheoptimumconstructiontechnologyofthepowdercoatingslikesprayingvoltage,curingtemperatureandcuringtimewere70kV, 180 ℃, 20min,respectively.Withtheratioofsiliconpowderandtitaniumdioxideincreasing,thepencilhardnessofthefilmswasincreasedfrom3Hto5H,theanti-impactforceofthefilmsappearedhigherthan50kg·cm,theheatresistanceofthefilmswasimprovedfortheTpofthefilmincreasedfrom440.76 ℃to433.19 ℃,theglossandthewhitenessofthefilmweredecreasedfrom78%to66%andfrom88.5%to39%,respectively.Whentheratioofsiliconpowderandtitaniumdioxideis1∶1,theoverallpropertiesoffilmsarethebest.Thepencilhardnessandanti-impactforceofthefilmswere4H,higherthan50kg·cm.Theglossandwhitenessofthefilmsareashighas75%and82%,respectively.Afteraddingthecompositepowder,theproductioncostofthepowdercoatingshasbeenreducedandthebasicperformancemaintained.Itprovidedthebasictheoryforthepreparationoffilmswithhighhardnessandanti-impactforce.

siliconpowder;powdercoating;property

杜中燕(1988-),女,硕士研究生.主要从事粉末涂料方面的研究.

温绍国,教授.

TU528

A

1001-1625(2016)01-0254-07