微型客车轰鸣声的分析与优化

张庆凯,杜松泽,刘志恩,崔博建Zhang Qingkai,Du Songze,Liu Zhi'en,Cui Bojian

微型客车轰鸣声的分析与优化

张庆凯,杜松泽,刘志恩,崔博建

Zhang Qingkai,Du Songze,Liu Zhi'en,Cui Bojian

(武汉理工大学 现代汽车零部件技术湖北省重点实验室,汽车零部件技术湖北省协同创新中心,湖北 武汉 430070)

某微型客车在加速工况下,发动机转速为1 100 r/min 附近时车内存在轰鸣噪声,严重影响汽车乘坐舒适性。通过道路试验,对车内噪声和传动系统关键零部件进行实车测试。通过以信号处理为基础的噪声源识别方法分析,确定该车内轰鸣噪声系由传动轴中间支撑振动激励传递至车身,并激励乘坐室顶棚结构振动和空腔声学模态耦合所致。提出采用更改传动轴中间支撑衬套刚硬度和在车顶粘贴阻尼贴片的减振降噪措施,取得最大降噪5 dB(A)的效果。

轰鸣声;NVH;噪声源识别;结构优化

0 引 言

汽车噪声振动不仅影响车辆舒适性,也是评价汽车品质的重要指标之一。随着生活水平的提高,人们不仅关心汽车的安全性和经济性,对汽车乘坐舒适性的要求也越来越高;因此,在汽车开发过程中,汽车制造商投入大量人力和物力来减小噪声与振动[1]。

车辆的噪声包括发动机噪声、风噪、路噪、进排气噪声、传动噪声等,针对不同的噪声源,有不同的识别方法,包括传统的识别方法、以信号处理为基础的识别方法和以声阵列为基础的识别方法[2]。根据经验,后驱车型噪声的主要来源是传动系的扭转振动,已有学者在这方面展开研究[3-5]。车内噪声控制所采用的方法有抑制系统本身的振动和控制传递路径[6]。对于车内轰鸣噪声的控制,常见的方法有采用扭转减振器、双质量飞轮、运用动力吸振器、粘贴阻尼、修改零部件结构等措施,还有研究者设计可以替代TVD的金属惯量盘来实现噪声的控制[3,7-10]。为了最大程度的降低成本,通过优化声振传递路径上零部件即更改传动轴橡胶衬套的硬度来实现振动和噪声的控制。

采用频谱分析、阶次分析、相关分析和传递路径分析的噪声源识别方法,分析车内噪声及其相关的零部件,识别出一条重要传递路径。采用优化传动轴橡胶衬套的硬度及顶棚粘贴阻尼来控制车内噪声。

1 主观评价

研究对象为一款7座微型MPV,该车型为发动机前置后驱,搭载5MT变速箱,发动机通过左前悬置、右前悬置、后悬置与车身相连。传动轴通过中间支撑与车身刚性连接,中间采用非等速万向节。

主观评价结果显示,该车型在加速过程中,发动机转速在1 000~1 500 r/min时车内存在明显轰鸣声,顶棚第5横梁位置处振动明显伴随抖动声,经试验排除不规则路面激励对轰鸣声的影响。

2 车内轰鸣噪声机理分析

轿车乘坐室的薄壁板具有结构本身的固有模态,封闭在车厢空腔内的空气具有本身的声腔模态。当乘坐室内的空气受到压缩时被激励的声模态频率与乘坐室壁板的结构振动在低频内产生耦合时,低频的耦合模态被激励后引发车厢内的高压脉冲,会引起人耳不适,甚至头晕、恶心,这种现象被称为轰鸣(Boom)[11]。

汽车的噪声问题可以用激励力—传递路径—响应模型来表示。如果接受点的响应是声压,则该点(记作)的声压可表示为

式中,P为外界激励力F沿不同的路径传递后在点引起响应的声压分量;为传递路径数目。其中,P是由激励力F与其相应的传递函数H乘积得到,即

P=×H(2)

式中,H为噪声传递函数,表示结构噪声传递路径的传递特性;F为激励力。

根据以上模型的描述,系统最终的响应是由不同路径上的激励力和传递函数决定。在激励力不变的前提下,可以从传递函数入手,对车内噪声进行控制。通过优化声振传递路径上零部件结构来实现振动和噪声的控制,这是控制车内轰鸣噪声的理想方案[11]。

3 试验方案

试验设备:LMS的40通道数据采集系统SCM05用来采集测试数据;LMS Test.Lab的Signature Acquisition模块对采集数据进行分析和后处理;KMT传感器用于输出实车测试中曲轴转速信号;PCB加速度传感器与GRAS声学传感器输出振动与噪声测试数据。

传感器位置:主驾驶座椅头枕右耳处安装1个传声器;车顶第5横梁位置处粘贴单向加速度传感器;发动机左悬置、右悬置、后悬置被动侧、传动轴支撑下方、左右下摆臂与车身连接的位置各安装三向加速度传感器。如图1所示。

振动信号采样频率1 024 Hz,分辨频率512 Hz,谱线数5 120,频率分辨率0.1 Hz;声压信号采样频率20 480 Hz,分析频率10 240 Hz,谱线数10 240,频率分辨率1 Hz。

在道路试验中,采用Ⅲ挡加速数据进行采集和分析,发动机转速追踪范围为900~3 000 r/min。测试地点选在路面较平坦且来往车辆比较少的高速公路上进行,环境噪声低于被测噪声10 dB,试验载荷为半载状态,即为整备质量和1名驾驶员,1名测试工程师和设备质量。测试时,为保证试验数据的可靠性,多次进行加速工况试验,直至测得的噪声与振动信号这两组数据完全一致。

4 试验结果分析

4.1 车内噪声测试结果

图2为前排噪声1/3倍频程频谱图,图中横坐标轴为频率,纵坐标轴为发动机转速,图中颜色的深浅表示声压值的大小。在加速过程中车内噪声的能量主要分布在200 Hz内,这与车内低频轰鸣声的频率范围0~200 Hz[11]相符,在发动机转速1 000~1 500 r/min间,车内噪声能量分布在50 Hz以内,说明该车降噪的重点频段是50 Hz以内的低频。

图3为前排噪声Colormap图,图中横坐标为频率,纵坐标为发动机转速,图中颜色的深浅表示声压值的大小。在噪声频谱中呈现出许多明亮的斜线,它们是阶次线。图中所示的阶次线中2阶次线颜色最深,说明2阶次线上声压值最大,车内低速轰鸣噪声主要是2阶噪声。

图4为车辆在Ⅲ档加速工况下,测得的驾驶员右耳处的噪声随发动机转速变化的Overall曲线,噪声曲线在1 100 r/mim附近出现峰值,与主观评价轰鸣噪声的转速范围相近。对前排总体噪声进行阶次分析,获取2、4、6阶次噪声曲线,发现1 100 r/mim附近测点噪声曲线与2阶噪声曲线吻合程度较高,车内前排噪声峰值由2阶噪声贡献。

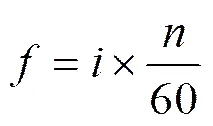

根据直列四缸四冲程发动机的固有特性,发动机转速与发动机振动以及坐舱内噪声峰值频率的关系[12]

式中,为振动和噪声的阶次。按上述公式,发动机在1 100 r/mim附近的噪声频率为35 Hz。

试验样车在急加速工况下,发动机转速1 100 r/min附近时,车内噪声主要由2阶噪声贡献,经换算后频率为35 Hz,车内噪声控制的重点在35 Hz。

4.2 振动与噪声相关性分析

经过噪声阶次分析、传递路径分析及相关性分析逐步排除了进排气系统及发动机噪声的影响。下面分别列出发动机悬置、传动轴中间支撑、车顶第5横梁处、右下摆臂的法向振动数据。

图5为发动机左前悬置被动侧的法向振动加速度特性曲线,图6为发动机后悬置被动侧的法向振动加速度特性曲线,两图中加速曲线与车内噪声曲线没有相关性,说明发动机悬置处振动不是车内噪声的振动来源。

图7为传动轴中间支撑法向的振动加速度特性曲线,该测点主要由2阶振动贡献,振动曲线在1 050 r/min附近存在明显峰值,由式(1)得出频率35 Hz,这与车内噪声峰值对应的频率一致,说明传动轴中间支撑法向振动与车内噪声存在相关性,此点的振动能量有可能传递至车身结构造成车内声学响应在该频率下存在峰值。

图8为车顶棚第5横梁处测点法向的振动加速度特性曲线,该测点的振动主要由2阶振动贡献,在发动机转速1 050 r/min附近振动加速度有显著波峰。由式(1)得出频率35 Hz,车内噪声在此转速附近也出现了峰值,可以看出两者有很强的相关性,此薄板件的振动极易引起车内低频噪声。

图9为右侧下摆臂法向振动加速度特性曲线,该测点振动主要由2阶贡献,振动曲线在1 100 r/min附近存在明显峰值,该峰值对应的发动机转速与车内噪声峰值对应的转速一致,下摆臂的振动与车内噪声有很强的相关性。振动经下摆臂传递至车身引起车内声学响应。

车内噪声与传动轴中间支撑处的向振动、车顶棚的向振动、后摆臂的振动有关,针对性地对传递路径进行改进来控制车内噪声。

5 车内噪声控制

基于以上分析,采用更改传动轴中间支撑衬套橡胶硬度及车顶棚贴阻尼的方法控制车内噪声。对于前置后驱车辆,可以采用双质量飞轮、传动系扭转减振器和等速万向节等控制措施,但存在制造成本增加和零部件耐久性较难控制的问题[11]。

5.1 传动轴中间支撑橡胶衬套改进

设计多个不同硬度的橡胶衬套进行实车试验,如图10所示,比较测试结果,选出降噪效果最好的一个方案。最终选用的橡胶衬套硬度为70HA,改进后车内的噪声与原方案对比数据如图11所示。

图11为传动轴改进后与原状态车内噪声Overall level的对比曲线,曲线中深色线为原车状态下的总声压级和2阶噪声曲线,浅色线为改装后状态下总声压级和2阶噪声曲线。改进方案的车辆与原方案相比,车内总体声压级在发动机 1 100 r/min附近降低近4 dB(A),取得较好的效果。这也充分证明传动轴中间支撑法向振动激励为车内噪声的主要激励源。

5.2 车顶棚改进

车顶棚薄板件振动峰值与车内噪声峰值对应的频率都是35Hz,通过抑制车顶棚的振动,可以优化车内的噪声。对于刚度不足的薄板件,常用的优化方式有粘贴阻尼贴片、起筋等[10,11]。由于起筋的成本较高,工程量大,采用在车顶棚粘贴阻尼贴片的方法来抑制车顶棚振动。

车顶棚粘贴阻尼贴片,如图12所示,对试验车型进行加速工况下的实车测试。改进后车内噪声与原方案对比数据如图13所示。

图13为在车顶棚粘贴阻尼贴片与原车状态下车内噪声Overall level对比曲线。曲线中深色线为原车测得的总声压级和2阶噪声数据,浅色线为改进后的总声压级和2阶噪声数据。很明显,阻尼贴片抑制了薄板件的振动,降低了车内总体声压级4.8 dB(A),车内轰鸣噪声得到改善。

6 结束语

1)运用频谱分析、阶次分析、相关分析和传递路径分析方法,识别出车内轰鸣噪声出现在发动机转速1 100 r/min附近,对应的频率为35 Hz;识别出一条主要的传递路径即传动系统的振动通过传动轴中间支撑传递至车身,引起车顶棚的振动与车内空腔模态耦合,产生轰鸣噪声。

2)通过优化传动轴中间橡胶衬套的硬度和在车顶棚粘贴阻尼贴片的方案来优化车内噪声,用较小的成本投入,取得了降低车内噪声4 dB(A)以上的降噪效果。主观评价结果显示,在发动机转速1 100 r/min附近的车内轰鸣噪声消失。这种路径识别和控制方法对指导车内NVH设计优化具有工程实践意义。

[1]庞剑,谌刚,何华.汽车噪声与振动:理论与应用[M]. 北京:北京理工大学出版社,2006.

[2]胡伊贤,李舜酩,张袁元,等. 车辆噪声源识别方法综述[J]. 噪声与振动控制,2012(05):11-15.

[3]李玲,田率,康菲,等. 某非承载式SUV车内噪声问题的分析[J]. 噪声与振动控制,2015(04):85-88.

[4]王东,闫兵,王东亮,等. 汽车传动系扭振引起的车内轰鸣声控制方法[J]. 噪声与振动控制,2015(02):73-76.

[5]王媛文,董大伟,鲁志文,等. 传动系扭振引起的车内轰鸣声实验[J]. 振动、测试与诊断,2016(01):160-168.

[6]柳瑞锋,周璞,王强. 传递路径分析在结构设计中的应用[J].噪声与振动控制,2012,32(04):16-19.

[7]李洪亮,邓江华,向伟,等. 惯量盘在治理扭振引致车内轰鸣声中的应用[J]. 噪声与振动控制,2015,35(06):95-99.

[8]谷玉川,樊帆,龙书成. 应用动力吸振器降低车内轰鸣噪声[J].噪声与振动控制,2014(02):181-184.

[9]穆国宝,席忠民,何凯欣,等. 汽车内轰鸣声分析及优化[J]. 汽车工程师,2014(07):37-39.

[10]周熙盛,贺才春,胡金昌,等. 阻尼处理降低重型卡车驾驶室低频噪声[J]. 噪声与振动控制,2014(05):95-98.

[11]颜伏伍,郑灏,卢炽华,等. 微型客车轰鸣噪声源的识别与控制[J]. 汽车工程,2015,37(04):446-450.

[12]佟德纯. 工程信号处理及应用[M]. 上海:上海交通大学出版社,1989.

2016-05-23

1002-4581(2016)06-0005-05

U467.4+93

A

10.14175/j.issn.1002-4581.2016.06.002