不同真空冷却方式对水煮猪肉块不同部位品质的影响

陈 华 刘宝林 宋晓燕 刘 洋

(上海理工大学低温生物与食品冷冻研究所 上海 200093)

不同真空冷却方式对水煮猪肉块不同部位品质的影响

陈 华刘宝林宋晓燕刘 洋

(上海理工大学低温生物与食品冷冻研究所上海200093)

为探究不同真空冷却方式对肉块不同部位品质的影响,实验以水煮猪肉为研究对象,对比分析了普通真空冷却和浸没式真空冷却两种方法对肉块冷却效果(失重率、降温均匀性)及不同部位品质(色泽和质构)的差异。结果表明:与普通真空冷却相比,浸没式真空冷却能有效地减小肉块的失重率(P<0.05);而普通真空冷却的肉块各部位降温比浸没式真空冷却更为均匀;两种冷却方式处理后肉块中部及内部的亮度值和红度值均没有显著差异 (P>0.05),但浸没式真空冷却的肉块外部亮度明显增加(P<0.05);质构结果显示,浸没式真空冷却后,肉块中部和内部的硬度和咀嚼性均显著减小(P<0.05),只有肉块外部的弹性明显减小(P<0.05),中部和内部的弹性及各部位的回复性均无明显变化(P>0.05)。

真空冷却;水煮猪肉;失重率;品质

随着食品安全问题的不断出现,熟肉制品的安全也越来越受到人们的重视[1-2]。而温度是影响食品质量安全最重要的参数之一,例如,在41~46 ℃之间,肉类产品中的病原性微生物会快速繁殖并产生毒素[3]。为控制肉制品中微生物的繁殖,保持其品质,必须使加工后的高温肉制品快速冷却[4-5]。

传统的冷却方法如风冷、水冷等冷却时间较长,无法满足肉制品的快速冷却要求[6]。为提高冷却速率,真空冷却[7-9](vacuum cooling,VC)被应用到熟肉以及肉制品的快速冷却中,并发挥了极大作用。它不仅可以实现快速冷却,还能改善冷却后肉制品品质[10]。

真空冷却是使食品中的自由水在低压下快速汽化,通过吸收食品自身热量使其快速降温的一种方法。但是与传统风冷相比,真空冷却后食品的失重较大,将蔬菜从25 ℃降到4 ℃失重大约为4%[11],而将熟肉从75 ℃冷却到4 ℃失重可达10%[12-13],这对商业化生产十分不利。此外,肉块过度失水可导致其嫩度和多汁性下降[7,14]。为减小真空冷却失重,浸没式真空冷却(immersion vacuum cooling,IVC)被提出,它是将食品浸没在汤汁或清水中进行真空冷却,与真空冷却原理不同的是,浸没式真空冷却不仅靠水分的蒸发,还有食品和浸没液之间的热传导和热对流。研究表明[1,15],浸没式真空冷却不仅能有效地解决真空冷却失水严重这一问题,还能延长冷却后食品的货架期[16]。然而,由于浸没液的存在,使热量在肉块中传递较慢,而延长了冷却时间,所以浸没式真空冷却速率相对低于普通真空冷却[5]。

近年来,IVC被广泛应用于肉制品的研究,任杰等[17]对大块肉酱鸡(1.0 kg)的研究发现,与自然冷却相比,IVC和VC冷却后样品的氧化程度均增大,这可能是因为冷却后鸡肉内部形成了更大的孔隙所致。也有大量对小块肉的研究,如小块鸡胸肉[18-19](0.1~0.3 kg)、鸡腿[20](0.1 kg)等。Houska M等[21]最早将不同形状的小块牛肉 (0.1~0.6 kg)应用于IVC发现,含有肌原纤维较少的肉块(如圆切牛肉块),IVC后增重更多,这是因为肌原纤维之间的孔隙较少限制了水分的蒸发,因此减少了失重。由此可见,小块肉因内部组织结构不同也会影响其冷却效果。而无论肉块的大小,目前的研究大多集中在冷却后产品的品质与失重这两个方面,对于冷却过程中存在的水分迁移以及因水分迁移而引起食品各部位结构和品质变化等问题,相关的研究较少。冯朝辉等[16]研究了不同浸没式冷却方式对煮香肠货架期的影响,发现无论哪种冷却方式,香肠外部的L、a、b值均没有显著性差异,而香肠内部的亮度值整体低于外部。由此可见,冷却过程中水分的迁移对食品不同部位的品质有很大影响。金听祥等[22]对真空冷却过程中肉块不同部位含水率进行了相关实验研究,结果也发现,当真空冷却结束后,熟肉中心与表面的含水率之差高达8.44%,来自中心和表面的质量损失分别占总质量损失的13.14%和86.86%。而通过真空冷却前后肉块不同部位的品质变化来探究冷却过程中水分迁移这一问题,目前的研究很少。

感官品质和质构品质是肉制品很重要的食用品质,而含水量的变化对其有直接影响[23]。本实验分别采用VC和IVC两种方法对水煮猪肉进行冷却,并对比分析了两种方法对肉块冷却效果及不同部位的品质影响,对进一步探究冷却后肉块不同部位水分的分布与内部微观结构变化有一定的参考价值。此外,通过冷却后肉块不同部位品质的变化,可在生产过程中采取一定的保护措施来改善冷却后肉制品的品质。

1 材料与方法

1.1 实验材料与仪器

新鲜猪肉; 双变频真空预冷机(课题组自制,见参考文献[2,13]);JM -B3002电子天平;HH-1 恒温水浴锅;TA-XT2i质构仪;CR-400色差仪。

1.2 实验方法

1.2.1 样品的处理

1)将新鲜猪肉除去脂肪等,修剪成10 cm×6 cm×4 cm的长方体,分别称重并标记。

2)随机取一个肉样进行色差和质构的测定,作对照。

3) 将其余肉块放在85 ℃的水浴锅里煮45 min后捞出,用吸水纸吸干表面水分,迅速称重并做标记。

4) 随机取三块煮好的肉,对每块肉的外、中、内三部分进行取样并做好标记,分别测定色差和质构。

5)将其余肉块随机分为两组,分别进行真空冷却和浸没式真空冷却。真空冷却终温设为8 ℃,冷却终压为800 Pa,当热电偶检测到肉块中心温度降至8 ℃时,关闭预冷机。浸没式真空冷却时,将肉放在盛有室温(25 ℃)蒸馏水的容器里,使水恰好淹没肉块。

6)冷却后及时称重,按照步骤4操作取样测定。

1.2.2 冷却均匀性分析

在冷却过程中,将热电偶分别插到肉块的外、中、内三个部位,通过真空冷却机数据采集系统将不同时刻不同部位的温度采集下来,利用上述公式计算可得。冷却过程中同一时刻,肉块不同部位温度的标准差即可代表降温的均匀性。

(1)

(2)

1.2.3 冷却失重率的计算

冷却失重率(%)=(冷却前样品质量-冷却后样品质量)×100/冷却前样品质量

(3)

1.2.4 色泽的测定[24]

每种处理的肉块用CR-400色差计测定其L、a、b值。取样时沿肌肉垂直的方向切取厚度2 cm的肉块,每个样平行测定6次。色差计开机校正后紧扣肉样表面进行肉色测定。

1.2.5 质构的测定

样品切成1.5 cm×1 cm×1 cm的规格,用TA-XT2i型质构仪测定样品的硬度、弹性、咀嚼性和回复性,每个肉样平行测定6次。测定前将样品用保鲜袋包住并在室温下放置0.5 h,剔除低温影响。质构分析参数设定如下:测前速率:1.00 mm/s,测中速率:5.00 mm/s,测后速率:5.00 mm/s,压缩比:50%,2次下压间隔时间:5.0 s,负载力:5.0 g,探头类型:P/50,数据收集率:200 p/s,测定环境温度:25 ℃。

1.3 数据统计分析

利用Excel2003和spss18.0等统计软件进行统计,并对实验数据进行方差分析(One-Way ANOVA),用Duncan多重比较分析差异的显著性(取α=0.05),结果以平均值±标准差表示。

2 结果与分析

2.1 不同冷却方式对降温速率的影响

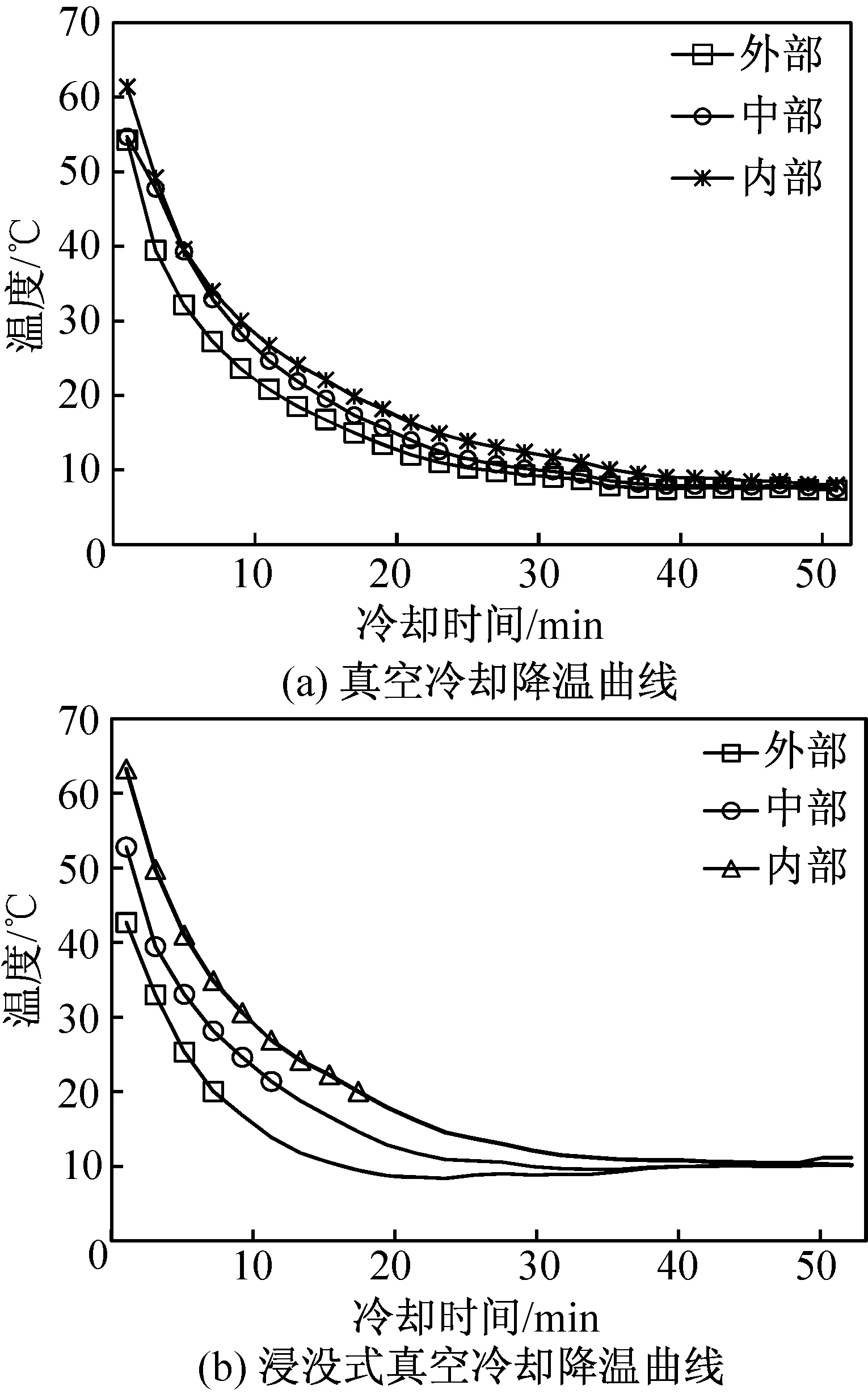

如图1所示,肉块中心温度降到10 ℃时,真空冷却和浸没式真空冷却所用的时间分别为34 min、50 min,两者所用时间均符合USDA所规定的标准[25]:将熟肉制品中心温度54.4 ℃冷却到26.6 ℃的时间不能超过90 min。

图1 冷却过程中肉块不同部位的降温曲线Fig.1 Real-time temperature curves of different parts inside samples during cooling process

两种冷却方式下,在刚开始的20 min内,不同部位肉块的温度下降幅度都比较大,之后降温曲线变得平缓。这是由于在冷却开始阶段,随着真空室压力的迅速降低,水的沸点也相应降低,当压力低于或等于肉块温度所对应的饱和压力时,肉块中的水分就会剧烈沸腾,以蒸气的形式不断逸出,从而使肉块温度迅速下降[26]。而随着肉块温度的快速降低,其内部水分所产生的分压力与真空室内的压差不断变小,水分蒸发速率逐渐变慢,所以最后温度下降变得较为缓慢。

观察两种冷却方式下肉块不同部位的降温曲线发现,均是外部温度降温速率最快。其原因是真空预冷降温开始于肉块外部,此时物料表面的水分大量蒸发,然而由于肉块内部的水分扩散至表面的量小于物料表面蒸发的量,使得外部温度快速下降,这也是造成普通真空预冷后肉块表面变干的原因。金听祥等[4]通过建立熟肉真空冷却过程中水分迁移的数学模型来分析水分迁移机理发现:1)水蒸气的迁移主要是沿着径向方向向外迁移;2)随着真空冷却过程的进行,沸腾界面由熟肉表面向中心移动。此外,在浸没式真空冷却过程中,热传导是主要的传热方式,冷量通过水由外部向内部传递给肉块,同样导致肉块外部降温最快。

2.2 不同冷却方式对肉块降温均匀性的影响

图2 不同冷却方式肉块降温速率的标准差Fig.2 Standard deviation of cooling rates of different parts

不同部位的降温速率将直接影响肉块降温的均匀程度,而不同值之间的均匀程度通常可用标准差来描述,标准差值越大表示均匀程度越差。由图2所示,冷却开始后的前4 min,真空冷却样品各部位之间降温速率的均匀程度不如浸没式真空冷却。这是由于真空冷却主要依靠自身水分的蒸发而降温,而浸没式真空冷却主要是热传导,在冷却开始阶段,真空冷却速率大于浸没式真空冷却,所以造成了较大的标准差。在之后的冷却过程中,真空冷却各部位冷却速率的标准差较小且曲线趋于平缓,而浸没式真空冷却波动较大。这是因为浸没式真空冷却过程中,肉块所处的水环境对其外部与内部的水分蒸发有不同程度的抑制,且水与肉块之间的热传导同样导致了各部位降温有较大的差异。由此可见,与浸没式真空冷却相比,真空冷却过程中肉块各部位降温速度更加均匀,这与孙大文等[27]的研究结论一致。因此,在实际生产过程中,要根据食品原料本身的特性及生产目的而选取最合适的冷却方法,使食品快速实现冷却目的的同时,也要考虑冷却后食品各部位的品质。

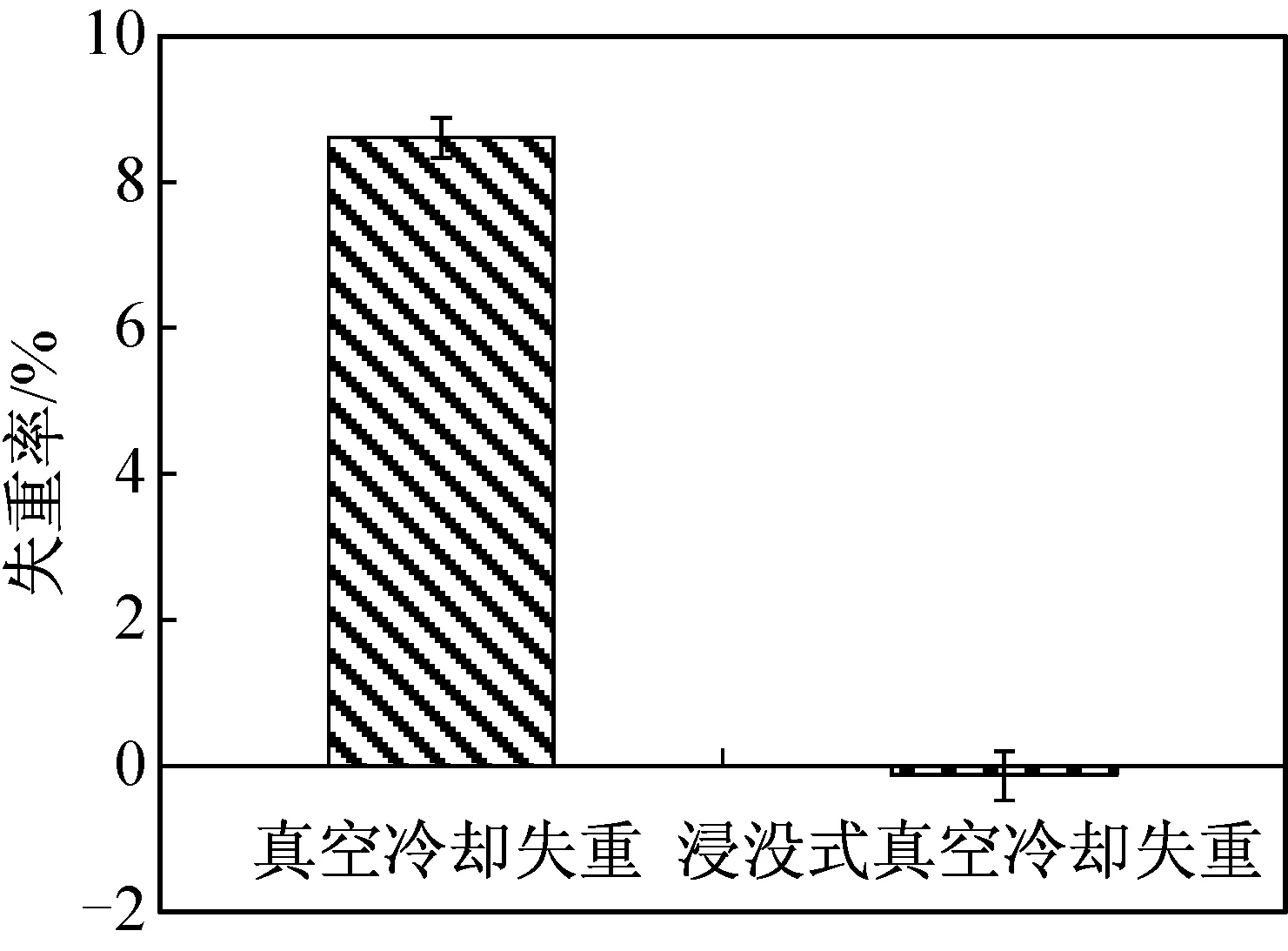

2.3 不同冷却方式对失重率的影响

图3 不同处理方式肉块的失重率Fig.3 The weight loss of the water-cooked meat with different cooling method

如图3所示,真空冷却后肉块的失重率为(8.61±0.28)%,而浸没式真空冷却后的失重率为(-0.13±0.34)%,真空冷却得到更大的失重率。这是由于真空冷却过程中,肉块温度的下降主要依靠肉块自身的水分蒸发,故冷却后失水较多;而浸没式真空冷却的肉块,其周围的浸没液阻碍了水分的蒸发,此外,冷却结束后真空室内压力回升,差压使部分水渗透到肉块内部,故冷却后质量反而有所上升[4]。杜颖等[20]以鸡肉做研究对象,测得浸没式冷却失重为(-0.10±0.02)%,这与本实验结果相一致。而刘宇等[26]以25 ℃纯水做浸没液,测得羊肉的浸没式真空冷却失重率为(1.30±0.50)%,这可能与羊肉和猪肉内部肌纤维之间的孔隙率不同有关。

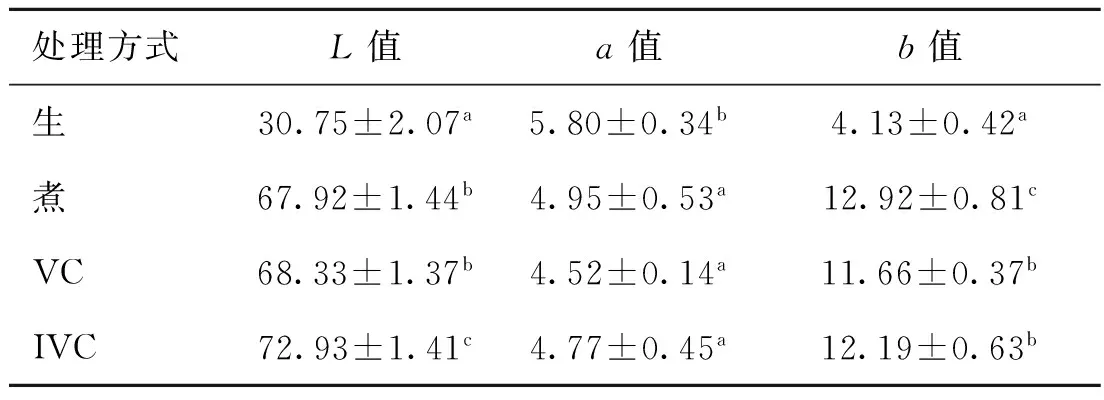

2.4 不同冷却方式对肉块不同部位色泽的影响

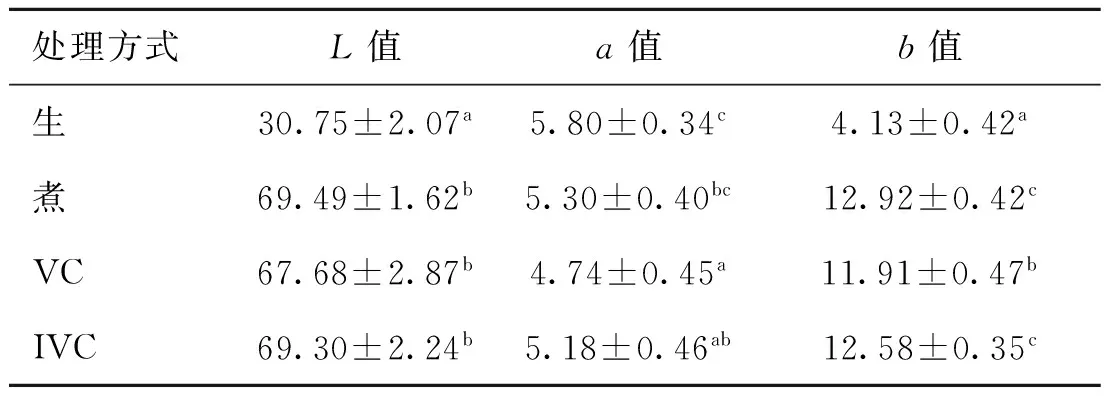

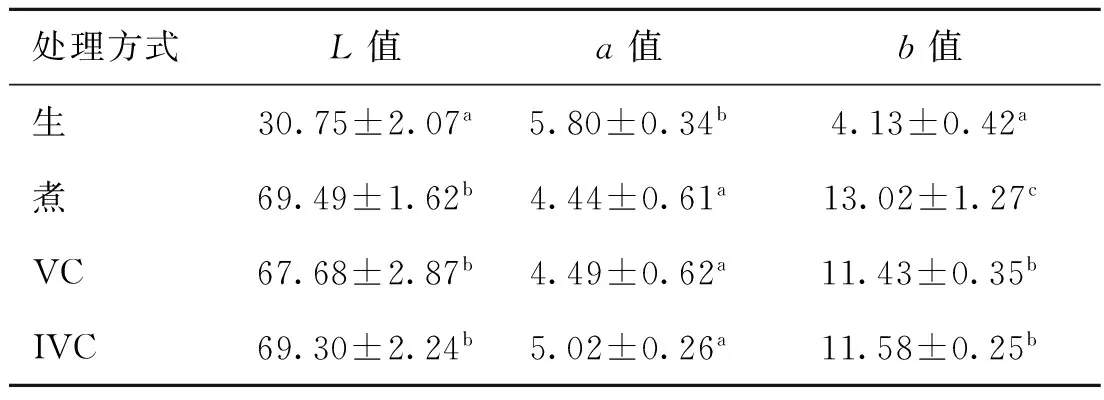

肉的色泽是肌肉生理学、生物化学等变化的外部表现,通过感官给消费者以好或坏的印象[28],它也是衡量肉块品质的一个重要的感官指标。以下(表1~表3)分别对比分析了不同处理方式对肉块各部位色泽的影响:

由表1~表3可知,与煮熟的肉块相比,VC后肉块各部位的亮度值(L值)均无显著变化(P>0.05),而肉块中部的红度值(a值)明显减小(P<0.05),这是因为冷却过程中水分的迁移增加了肌纤维之间的分离,形成了一个减色效应[14],从而导致a值减小,这与McDonald K等[29]的结论一致。然而,冷却后肉块外、中、内部的b值显著减小(P<0.05),说明VC后对肉块的色泽有一定的改善。

表1 不同处理方式肉块的外部色泽

注:同一列不同字母表示不同处理方式之间差异显著(P<0.05)。

表2 不同处理方式肉块的中部色泽

注:同一列不同字母表示不同处理方式之间差异显著(P<0.05)。

表3 不同处理方式肉块的内部色泽

注:同一列不同字母表示不同处理方式之间差异显著(P<0.05)。

由表1~表3同样可知,与煮熟的肉块相比,IVC处理后肉块外部的L值显著增加(P<0.05),外部与内部的b值显著减小(P<0.05),而各部位的a值均无显著变化(P>0.05)。有研究表明[30],L值与肉块表面的水分含量有一定的关系,水分损失越大色素在肉块表面的积累也就越大,则L值会越低。而在IVC过程中,肉块始终浸没在水中,冷却后肉块质量不但没有减小反而有所增加,因此,IVC后肉块的L值较大,杜颖等[20]也曾得到了相同的结论。IVC冷却后肉块外部和内部的b值明显减小(P<0.05),说明IVC对肉块的色泽也有一定的改善。在实际生产过程中,要根据食品原料的本身属性结合生产目的而选取合适的冷却方法。

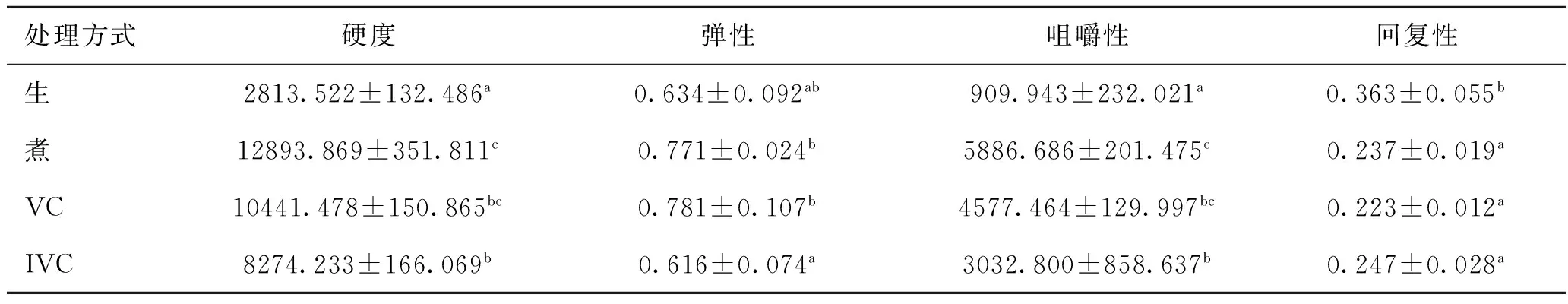

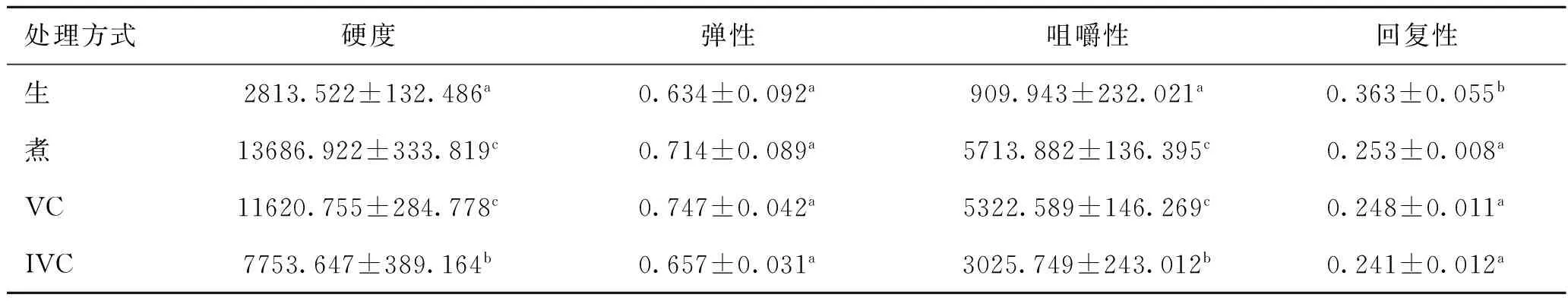

2.5 不同冷却方式对质构的影响

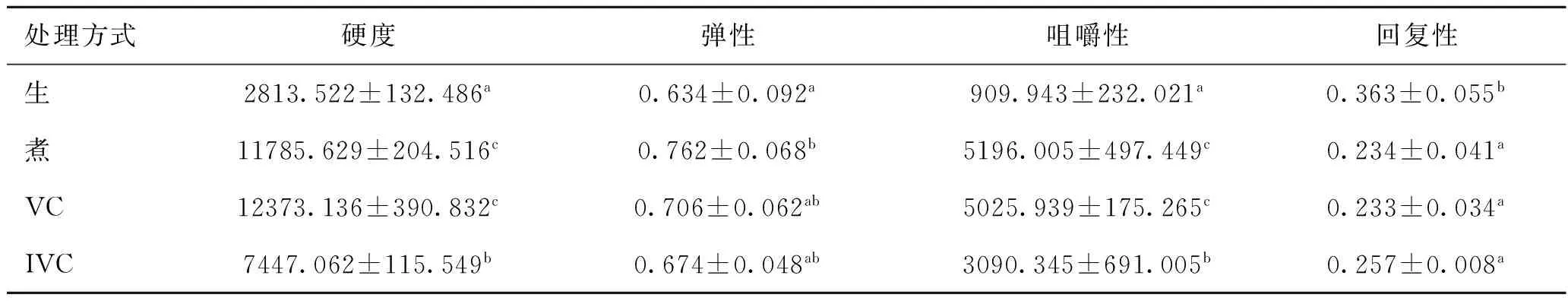

每种处理方式后分别对肉块外部、中部和内部的质构进行了测定,并选取了具有代表性的指标硬度、弹性、咀嚼性、回复性进行了显著性分析,结果如表4~表6所示。

表4 不同处理方式肉块外部的质构测定

注:同一列不同字母表示不同处理方式之间差异显著(P<0.05)。

表5 不同处理方式肉块中部的质构测定

注:同一列不同字母表示不同处理方式之间差异显著(P<0.05)。

表6 不同处理方式肉块内部的质构测定

注:同一列不同字母表示不同处理方式之间差异显著(P<0.05)。

由表4~表6可知,生肉经高温烹煮后质构参数发生了很大变化(P<0.05),这主要是热变性使肌肉中不同蛋白质结构发生变化所致[31]。与煮熟的肉块相比,VC处理后肉块各部位的质构参数均没有显著性差异(P>0.05),而IVC处理后肉块各部位的硬度和咀嚼性均明显减小(P<0.05)。这是因为肉块微观结构和水分的变化与TPA参数有密切的关系[32],IVC过程中,肉块周围的浸没液阻碍了水分的蒸发,样品失水较少,此外,冷却结束后压力回升使肉块失去的水分得到一定补偿,因此,冷却后肉块的硬度和咀嚼性都显著减小,这与李静等[33]的研究结果相一致。而IVC后肉块外部的弹性明显减小,这可能是冷却时间较长,肉块长时间浸泡在水中所致。

真空冷却主要是依靠水分蒸发从而使得产品降温,水分蒸发也就是水分迁移的过程。不同真空冷却方法使水分发生不同程度的迁移,进而造成冷却后不同部位的含水量有差异,而肉制品不同范围含水量对产品的硬度、弹性以及咀嚼性都有不同的影响[23]。另外,水的复杂移动可能会改变肉的微观结构,金听祥等[22]通过透射电子显微镜研究水分迁移对熟肉组织内部结构的影响,结果发现,与真空冷却前相比,不管在熟肉中心还是表面,真空冷却后肌肉纤维之间形成了更大的孔隙。因此,接下来有必要结合肉块各部位的微观结构变化去分析其质构品质。

3 结论与展望

本文研究了真空冷却和浸没式真空冷却对水煮猪肉块的影响,侧重分析了两种方法对冷却效果(失重率、降温速率和降温均匀性)和冷却后肉块各部位的品质(色泽和质构)的差异,并得出了以下结论:

1)真空冷却的肉块降温更快,冷却至10 ℃仅需34 min(为浸没式真空冷却的3/5),且肉块各部位降温的均匀性也优于浸没式真空冷却。但是浸没式真空冷却能有效改善肉块的失重率,这对于提高企业生产效益十分有利。

2)从色泽和肉块不同部位的质构参数可知,经浸没式真空冷却后的肉块外部的亮度值更高,销售品相更好,更容易被消费者接受;冷却后肉块中部和内部的硬度和咀嚼性明显减小(P<0.05)。而真空冷却后肉块外部变得干瘪、色泽偏暗,这说明真空冷却过程中肉块内部水分发生了较大程度的迁移。

由此可知:两种冷却方法各有优缺点,都能够在一定程度上提高生产效率,但在实际生产过程中,要根据食品本身的特性及企业效益选择合适的冷却方法。对于部分肉制品,真空预冷前可做适量喷水处理或者冷却过程中用含水透气性材料包裹来改善其外部的品质;对于部分果蔬,可用浸没式真空冷却来取代传统的水冷;水分是影响食品品质的一个重要因素,可运用低场核磁技术进一步研究冷却过程中水分的分布和运动;要想更为准确地解释冷却后猪肉各部位品质的变化,可通过石蜡切片或者冰冻切片技术从微观结构上综合分析冷却对肉块品质的影响。

本文受中国博士后科学基金(2014M561491)项目资助。(The project was supported by China Postdoctoral Science Foundation(No.2014M561491).)

[1]Dong X, Chen H, Liu Y, et al. Feasibility assessment of vacuum cooling followed by immersion vacuum cooling on water-cooked pork[J]. Meat Science, 2012, 90(1): 199-203.

[2]Song X Y, Liu B L. The optimization of volumetric displacement can uniformize the temperature distribution of heated ham during a vacuum cooling process[J]. Food Science & Technology Research, 2014, 20(1): 43-49.

[3]García S, Heredia N. Clostridium perfringens: a dynamic foodborne pathogen[J]. Food & Bioprocess Technology, 2011, 4(4): 624-630.

[4]金听祥,张海川,李改莲,等.熟肉真空冷却过程中水分迁移理论分析和实验[J].农业工程学报,2008,24(8):309-312.(JIN Tingxiang, ZHANG Haichuan, LI Gailian, et al. Theoretic analysis and experimental study on the mechanism of moisture movement during vacuum cooling of cooked meat[J]. Transactions of the CSAE, 2008, 24(8): 309-312.)

[5]Drummond L, Sun D W, Vila C T, et al. Application of immersion vacuum cooling to water-cooked beef joints-quality and safety assessment[J]. LWT-Food Science and Technology, 2009, 42(1): 332-337.

[6]Zheng L, Sun D W. Vacuum cooling for the food industry—a review of recent research advances[J]. Trends in Food Science & Technology, 2004, 15(12): 555-568.

[7]Desmond EM, Kenny T A, Ward P, et al. Effect of rapid and conventional cooling methods on the quality of cooked ham joints[J]. Meat Science, 2000, 56(3): 271-277.

[8]Sun D W, Wang L. Experimental investigation of performance of vacuum cooling for commercial large cooked meat joints[J]. Journal of Food Engineering, 2004, 61(4): 527-532.

[9]Zhang Z, Sun D W. Modelling of three-dimensional heat and mass transfer during vacuum cooling of cooked diced beefs[J]. Acta Horticulturae, 2005, 674:199-204.

[10] Zhang Z, Drummond L, Sun D W. Vacuum cooling in bulk of beef pieces of different sizes and shape-evaluation and comparison to conventional cooling methods[J]. Journal of Food Engineering, 2013, 116(2): 581-587.

[11] 王雪芹, 刘宝林. 蔬菜真空预冷中降低失水率的方法研究[J]. 制冷学报, 2013, 34(2):81-84. (WANG Xueqin, LIU Baolin. Study of methods to reduce water loss rate for vegetables in vacuum cooling[J]. Journal of Refrigeration,2013,34(2): 81-84.)

[12] Sun D W, Zheng L. Vacuum cooling technology for the agri-food industry: past, present and future[J]. Journal of Food Engineering, 2006, 77(2): 203-214.

[13] Song X Y, Liu B L, Jaganathan G K, et al. Mechanism of spillage and excessive boiling of water during vacuum cooling[J]. International Journal of Refrigeration, 2015,56(8): 37-42.

[14] Mcdonald K, Sun D W, Kenny T. Comparison of the quality of cooked beef products cooled by vacuum cooling and by conventional cooling[J]. LWT- Food Science and Technology, 2000, 33(1): 21-29.

[15] Schmidt F C, Aragão G M F, Laurindo J B. Integrated cooking and vacuum cooling of chicken breast cuts in a single vessel[J].Journal of Food Engineering, 2010, 100(2): 219-224.

[16] Feng C H, Sun D W, J F G Martín,et al. Effects of different cooling methods on shelf-life of cooked jumbo plain sausages[J]. LWT- Food Science and Technology, 2013, 54(2): 426-433.

[17] 任杰,邱春强,朱伟,等.酱卤鸡肉真空冷却的可行性评估研究[J].肉类工业,2014,12(12):21-26.(REN Jie, QIU Chunqiang, ZHU Wei, et al. Study on feasibility assessment of vacuum cooling technology in sauced chicken[J]. The Meat Industry, 2014, 12(12): 21-26.)

[18] Schmidt F C, Aragão G M F, Laurindo J B. Integrated cooking and vacuum cooling of chicken breast cuts in a single vessel[J]. Journal of Food Engineering, 2010, 100(2): 219-224.

[19] Schmidt F C, Laurindo J B. Alternative processing strategies to reduce the weight loss of cooked chicken breast fillets subjected to vacuum cooling[J]. Journal of Food Engineering, 2014, 128(1): 10-16.

[20] 杜颖,袁晓龙,景云,等.真空冷却-浸入式真空冷却对白煮鸡腿品质影响[J].食品工业科技, 2014,35 (18): 89-92.(DU Ying, YUAN Xiaolong, JING Yun, et al. Effect of vacuum cooling followed by immersion vacuum cooling on the quality of water-cooked chicken legs[J]. Science and Technology of Food Industry, 2014, 35(18): 89-92.)

[21] Houska M, Sun D W, Landfeld A, et al. Experimental study of vacuum cooling of cooked beef in soup[J]. Journal of Food Engineering, 2003, 59(2/3): 105-110.

[22] 金听祥,李改莲,徐烈.熟肉真空冷却过程的水分迁移对其肌肉组织的影响[J].农业工程学报,2006,22(5):229-232.(JIN Tingxiang, LI Gailian, XU Lie. Influence of moisture movement on the muscular tissue during vacuum cooling of cooked meat[J]. Transactions of the CSAE, 2006, 22(5): 229-232.)

[23] 张秋会,李苗云,黄现青,等.肉制品的质构特性及其评价[J].食品与机械, 2012,28(3):36-39.(Zhang Qiuhui, Li Miaoyun, Huang Xianqing, et al. Texture characteristics and evaluation of meat products[J]. Food and Machinery,2012, 28(3): 36-39.)

[24] 王晓宇.冷却猪肉食用品质评定方法的标准化[D].南京: 南京农业大学, 2012.

[25] USDA. Performance standards for the production of certain meat and poultry products[S]. Washington DC: Office of Federal Register, National Archives and Records Administration, 1999.

[26] 刘宇,潘腾,崔建云,等.浸泡式真空冷却初始温度对蒸煮羊肉品质的影响[J].中国食品学报, 2014, 14(11):142-148. (LIU Yu,PAN Teng, CUI Jianyun, et al. Effect of initial temperature in immersion vacuum cooling on the properties of cooked mutton[J].Journal of Chinese Institute of Food Science and Technology, 2014, 14(11): 142-148.)

[27] Sun D W, Wang L. Heat transfer characteristics of cooked meats using different cooling methods[J].International Journal of Refrigeration, 2000, 23(7): 508-516.

[28] 夏秀芳,孔保华,郭园园,等.反复冷冻-解冻对猪肉品质特性和微观结构的影响[J].中国农业科学,2009,42(3):982-988.(XIA Xiufang, KONG Baohua, GUO Yuanyuan, et al. Effect of freeze-thawing cycles on the quality properties and microstructure of pork muscle[J]. Scientia Agricultura Sinica, 2009, 42(3): 982-988.)

[29] Mcdonald K, Sun D W, Kenny T. The effect of injection level on the quality of a rapid vacuum cooled cooked beef product[J]. Journal of Food Engineering, 2001, 47(2):139-147.

[30] Liana D, Sun D W. Immersion vacuum cooling of cooked beef-Safety and process considerations regarding beef joint size[J]. Meat Science, 2008, 80(3): 738-743.

[31] 廖彩虎,钟瑞敏,黄国清,等.真空预冷处理对新鲜猪肉品质影响的研究[J].现代食品科技,2013,29(3):510-512.(LIAO Caihu, ZHONG Ruimin, HUANG Guoqing, et al. Influence of vacuum cooling technology on the quality of fresh pork[J]. Modern Food Science and Technology, 2013, 29 (3): 510-512.)

[32] Palka K, Daun H. Changes in texture, cooking losses, and myofibrillar structure of bovine M. semitendinosus during heating[J]. Meat Science, 1999, 51(3): 237-243.

[33] 李静,李兴民,穆国锋,等.不同冷却方式对酱牛肉冷却效果的影响[J].食品科技, 2008, 33(8):73-77.(LI Jing, LI Xingmin, MU Guofeng, et al. The effect of different cooling methods on sauce beef[J]. Food Science and Technology, 2008, 33(8): 73-77.)

About the corresponding author

Liu Baolin, male, professor, School of Medical Instrument and Food Engineering, University of Shanghai for Science and Technology, E-mail:blliuk@163.com. Research fields: food freezing and cold store, cryobiology, refrigeration and cryogenic engineering.

Effect of Different Vacuum Cooling Methods on the Qualities of Different Parts of Water-cooked Pork

Chen HuaLiu BaolinSong XiaoyanLiu Yang

(Institute of Cryobiology and Food Freezing, University of Shanghai for Science and Technology, Shanghai, 200093, China)

Vacuum cooling (VC) and immersion vacuum cooling (IVC) were carried out to explore their effects on the quality of different parts of water- cooked pork. The weight loss, cooling rate and qualities (pH, color and TPA) of different parts of the meat were measured after cooling. Results showed that IVC could achieve a lower weight loss (P<0.05) compared to VC. However, a better temperature uniformity of the sample was found during VC compared to IVC. Both the brightness and redness values of the central and internal parts have not presented significant differences (P>0.05) between the samples undergone VC and IVC respectively. However, IVC can increase the lightness value of the external part significantly (P<0.05) compared to VC. Both the hardness values and chewiness values of both the central and internal parts were significantly reduced (P<0.05) after IVC, while there was no significant difference between the samples treated by VC and IVC respectively for the springiness and resilience values of all locations inside samples except external part.

vacuum cooling; water-cooked pork; weight loss ; qualities

0253- 4339(2016) 04- 0112- 07

10.3969/j.issn.0253- 4339.2016.04.112

国家科技支撑计划(2013BAD19B00)资助项目。(The project was supported by the Key Technologies R&D Program of China(No.2013BAD19B00).)

2015年11月24日

TS205;TS251.5+1

A

简介

刘宝林,男,教授,博士,上海理工大学医疗器械与食品学院,E-mail:blliuk@163.com。研究方向:食品冷冻冷藏、低温生物医学、制冷及低温工程。