惯性释放法在车辆有限元分析中的应用及缺陷

沈光烈,谢义杰

(广西科技大学汽车研究所,广西柳州545006)

惯性释放法在车辆有限元分析中的应用及缺陷

沈光烈,谢义杰

(广西科技大学汽车研究所,广西柳州545006)

对某壳式乘用客车车身骨架进行有限元静态分析,通过建立包含悬架系统的车身模型并使用普通计算方法进行仿真分析,与不含悬架系统的车身模型使用惯性释放的方法进行仿真分析对比,发现惯性释放方法有一定的缺陷,认为普通计算方法更有优势。

车身骨架;普通算法;惯性释放法;有限元分析

目前,大多数的车辆有限元分析中仍采用惯性释放的通用方法,即首先利用Adams软件分析刚体结构,求出悬架系统作用在车身上的力,且利用惯性释放的方法在有限元软件中求出应力。之所以首先采用惯性释放法求出作用在车身上的作用力,是因为对于现在的独立悬架,特别是双摆臂加扭簧的悬架,如果采用普通的有限元计算模拟是需要一定的技术水平的。而惯性释放法避免了边界条件对应力计算结果的影响,不会出现普通计算方法中约束点的反力引起的应力集中现象,这对车辆结构的强度分析是比较合理的。早期的有限元软件不具备这样的功能,如今有限元技术取得了突破性的发展,但相关技术人员在运动学及理论经验上的不足还未能充分利用有限元软件惯性释放法的这种功能。在这个过程中,惯性释放法的前提是没有边界条件的,整体刚度矩阵会出现奇异,即刚体位移。因此,为了使计算正确运算,需要在模型上取一节点并约束其6个自由度,这样才能利用惯性释放的方法使计算应力的过程顺利完成。但在利用惯性释放的方法中采用虚约束,模型中并不包括悬架系统,所以不可能计算出实际情况中以悬架系统为基础的车身的变形,这是惯性释放方法最大的缺陷,这种近似的方法与实际不符。所以本文针对这个问题,在有限元软件HyperWorks中建立包含复杂悬架系统的车身模型,采用普通计算方法计算出车身结构静态工况下的应力及变形。通过与惯性释放的方法进行比较,发现了惯性释放方法的不足。

1 有限元模型的建立

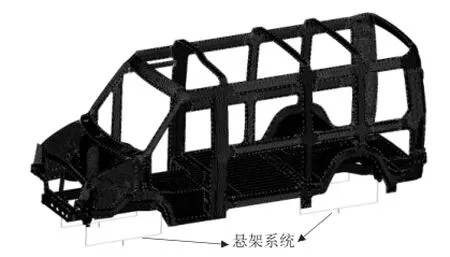

本课题车身骨架由大量薄壁冲压件构成,板厚远小于其平面尺寸。根据文献[1]介绍的板壳单元建模的优点,本文在有限元分析中也选用板壳单元(shell)对模型进行离散化[2]。板壳单元能够准确反映结构的力学特性,得到更高的计算精度。在建立有限元模型时,单元大小及形状是网格质量的重要因素,对计算精度有着直接的影响。采用四边形壳单元为主对车身进行网格化分,单元选择尺寸10mm,几何模型经过离散后得到529 602个板壳单元,547 627个节点。整个车身有限元模型见图1。

图1 车身及悬架的有限元模型

在有限元仿真计算前,应对单元质量进行严格的检查,调整畸形的单元。本次有限元分析对车身壳单元网格进行了单元长度、纵横比、翘曲角、雅克比等质量检查,具体控制参数如下:单元长度为10mm,最小单元长度大于4mm,单元纵横比小于5,雅克比小于0.5,单元翘曲角小于20°,四边形内角大于30°并小于150°,三角形内角大于20°并小于130°,三角形单元占全部单元的比例小于8%。

其中,普通计算方法需要的悬架系统的有限元模型如图1下部标注所示。车身骨架结构分析中,边界条件主要是指悬架系统的简化以及地面支承反力的体现。有限元模拟中始终遵循的原则即是尽可能与原结构保持一致,尽可能贴近实际结构边界的约束受力情况,以消除结构刚体位移。本课题选用的悬架是常用的钢板弹簧结构,前后钢板弹簧采用两个垂直弹簧单元(CBUSH)和一个大刚度梁单元(CBEAM)进行模拟,弹簧端点与对应吊耳处节点之间的关系以主从节点刚性单元(Rbe2)的形式进行模拟。梁单元的中间用一铰链(Rbe2)模拟。

2 两种方法的计算及比较

2.1普通计算方法

对于普通计算方法的载荷及边界条件的处理如下:

1)车身骨架的自重。通过定义骨架材料的密度和重力加速度,所使用的有限元软件HyperMesh会自动计算出骨架的自身重力。由于车身模型的简化,如整备质量中车身蒙皮、玻璃等非主要承载构件的重力,在LOAD卡片中指定大于1的系数以调整自身重力[3]。

2)集中载荷。安装在底盘上的各总成,如发动机、空调机组、变速器、油箱、电瓶等重量,按实际位置在重心处以集中载荷的形式施加。将驾驶员、乘客及座椅等重量也通过集中载荷的形式施加在相应的位置。具体到有限元模型中,可以借助RBE3单元进行添加[4]。

车辆行驶过程中,比较典型的工况有弯曲、扭转、制动和转向四种。根据实际经验,弯曲工况较为普遍,而且对车辆车身结构强度和刚度有较大影响。因此选择满载状态下的弯曲工况对车身结构进行静态分析,以此了解车身结构在实际工况下的应力分布和变形情况。

对车辆结构弯曲工况进行分析,为了消除结构刚体位移,需要对悬架进行适当地约束处理[5]:取钢板弹簧等效大刚度梁单元的中点位置作为支撑点,约束板簧中间铰链主节点的6个方向自由度,从节点放开y轴的转动自由度。轴荷反力经弹簧按比例分配到车身上,弹簧刚度根据实际给定的弹簧垂向刚度值设置,结合车辆悬架的实际传力方式,弹簧刚度主要是垂直方向上的平动刚度,其他方向的刚度值设置较小但不能定义为0,否则可能出现刚度矩阵奇异的问题而导致计算无法进行。

2.2惯性释放方法

2.2.1有关惯性释放的理论基础

通常做线性静力分析需要保证结构没有刚体位移,否则求解器没有办法计算。惯性释放是MSC.NASTRAN中的一个高级应用,允许对完全无约束的结构进行静力分析[6]。简单地说就是用结构的惯性(质量)力来平衡外力。尽管结构没有约束,分析时仍假设其处于一种“静态”的平衡状态。

惯性释放的原理是先计算不平衡外力作用下结构的运动(加速度),通过惯性力构造一个平衡的力系。它可以模拟非约束系统的静态响应。惯性释放典型的应用如模拟飞机的飞行、汽车在实验场的行驶以及卫星在太空中的遨游[7-8]。惯性释放法从原先太空卫星的典型应用延伸到如今的汽车等领域应用,大家想要的是结构上的应力分布,对于模态和静态屈曲分析没有意义。

把惯性力引入动力学微分方程[9],通过静动力平衡的方法构造一个自平衡的力系。设{F}为所有节点分量组成的节点外载荷向量,{δ}为所有节点加速度分量组成的节点加速度向量,用有限元方法构造的静动力平衡方程为:

求解上式可得到各节点上为了维持平衡所需的节点加速度,进而得到各节点的惯性力,把节点的惯性力作为外力再加到有限元单元的节点上,则可以构造一个自平衡力系,计算中不必太强调边界条件的施加。这种方法叫做“惯性释放”[10]。

2.2.2惯性释放的方法

与普通计算方法相比,惯性释放的主要不同之处是约束类型,模型是没有悬架系统的。为了防止刚体位移,约束6个自由度要设置一个虚约束,其类型为suport1。另一个不同之处是对集中载荷的处理,在惯性释放中要以点质量的形式替换外部载荷。具体到有限元软件的使用中,惯性释放方法的几个要点如下:

1)外部载荷的施加方式要转换为相应的点质量CONM2单元代替,使用RBE3单元加载到相应的载荷分布之处。

2)虚约束的创建,其类型为suport1,任取一点全约束或约束几个点共约束6个自由度即可。

3)载荷的创建,载荷方向为z向,施加位置于各板簧吊耳位置,其大小见表1。

表1 板簧吊耳处载荷大小N

2.3两种方法的计算分析及结果对比

2.3.1应力的对比

在相同的应力标尺下查看并对比应力云图,通过对应力敏感区(应力最大值)部分相同节点的应力值来对比,具体如图2所示。从计算结果可知,两种方法得到的应力云图范围相近,应力值大小近似,差别不大,可以认为应力分布一致。这说明,要计算结构上的应力分布,惯性释放的方法是可行的。

图2 两种方法部分相同节点的应力对比

2.3.2变形的对比

从计算结果中可以发现,两种方法得到的变形差异很大,具体表现在变形的趋势以及变形量的差异,变形部位部分节点的变形量的对比如表2所示。结合惯性释放的理论可知,惯性释放方法下的变形与选择的基准点有关,这就注定其变形是不真实的。

表2 部分节点变形量的对比mm

3 结论

本文采用两种方法,选择满载状态下的弯曲工况对车身结构进行静态分析,而且惯性释放方法中保留了普通计算方法中的外部载荷,考虑了z向恒定外部载荷。在两种方法得到的静态分析结果中,应力计算结果有很高的重合度,说明惯性释放法能够很好地求解结构上的应力情况。但是,由于惯性释放法得到的变形与选择的基准点有关,显示的是相对变形,因此,两种方法计算的变形显示明显不同。这正是惯性释放法在车辆有限元分析应用中的不足之处,普通计算方法对结构的应力及变形特性都能够进行准确的分析,而惯性释放法对分析车身实际结构的变形特性是没有意义的。

[1]管义群.客车有限元建模方法概述[J].客车技术与研究,2006,28(5):13-16.

[2]邓承浩,范子杰,桂良进.全承载大型客车车身骨架梁单元与壳单元模型有限元计算对比[J].汽车技术,2011(8):1-3.

[3]韦志林,黄昶春,林圣存,等.壳式客车车身结构设计与有限元分析[J].机械设计,2015(3):29-32.

[4]沈光烈,吴磊,黄昶春,等.基于CAE技术的客车车身骨架结构分析及改进[J].客车技术与研究,2013,35(2):15-17.

[5]栗广生.轻型客车车身骨架结构有限元分析及改进设计[D].柳州:广西工学院,2011.

[6]欧贺国,方献军,洪清泉,等.RADIOSS理论基础与工程应用[M].北京:机械工业出版社,2013.

[7]JDevries.Chassis CAECommon Practice for Full Frame Analysis,GM technicalstandard draft[S].1997,1-12.

[8]Porsche Engineering Services.Inc.ULSAB-AVC-PES EngineeringReport[R].2001.

[9]沈光烈.惯性力概念的统一[J].广西大学学报:自然科学版,1985(2).

[10]扶原放,金达锋,乔蔚炜.惯性释放原理在车架结构优化设计中的应用[J].机械设计与研究,2009,25(1):65-67.

修改稿日期:2016-03-05

Application and Defectof InertialReleaseMethod to Vehicle Finite Element Analysis

Shen Guanglie,Xie Yijie

(Automotive Research Institute,GuangxiUniversity of Science and Technology,Liuzhou 545006,China)

The authorsmake a finite elementstatic analysison a shell type bus body frame.Theymake the simulation analysis through establishing the bodymodel containing the suspension system by using common calculation method,and another simulation analysison thebodymodelwith no containingsuspension system by using the inertial releasemethod.Through the above two analysismethods comparison,they find the inertial releasemethod has certain defects,and think the common calculationmethod hasmore advantages.

body frame;common calculationmethod;inertial releasemethod;finiteelementanalysis

U463.83+1

A

1006-3331(2016)05-0001-03

广西科技厅千亿元产业关键共性技术研究和新产品开发(桂科攻1598007-29)

沈光烈(1944-),男,高级工程师;研究方向:车辆结构工程。