基于HyperWorks转向器支架结构优化及改进设计

李江,申伶,梁江波

(陕西重型汽车有限公司,陕西 西安 710200)

基于HyperWorks转向器支架结构优化及改进设计

李江,申伶,梁江波

(陕西重型汽车有限公司,陕西 西安 710200)

∶针对某10×4自卸车新结构转向器支架在试验过程中发生断裂故障,从转向液压助力系统,转向器支架结构、断裂形式及受力情况进行原因分析,并运用CATIA三维建模和HyperWorks软件对转向器支架结构进行优化,并对改进后转向器支架进行静强度分析,使得安全因子大于2.5,最终通过可靠性验证,验证了改进后的转向器支架满足使用要求。改进后转向器支架安全系数提高到了安全因子的2.5倍,给车辆正常使用带来了一定的保证。

∶转向器支架;安全因子;Hyperworks;疲劳分析;试验验证

10.16638/j.cnki.1671-7988.2016.09.019

CLC NO.: U463.4Document Code: AArticle ID: 1671-7988 (2016)09-49-03

引言

转向器支架是车辆转向传动系统的一个关键零部件,它起到固定转向器的作用,车辆运行过程中,转向器支架受到转向机前后摆动的力,同时也受到转向机转动力矩的转矩。当车辆转向到某一转角后不再转动的情况下,转向机输出力矩最大,转向器支架这时受到拉杆反作用力最大,若果转向器支架设计强度可以承受该力的冲击,转向器支架就可以可靠的使用。转向器支架一旦断裂,转向器将不能被固定,车辆整个转向系统将不能实现车辆转向的功能,车辆将失去转向性能,这种情况对驾驶员存在一定的安全隐患。所以转向器支架在设计过程中必须考虑最大受力情况下的安全因子大于1,以满足转向器支架强度满足整车使用。转向器支架安装位置见图1 所示。

1、失效原因分析

失效转向器支架如图2所示,断裂处从较窄的连接面处断裂,根据断裂层的断口分析,为疲劳断裂,断裂处应该受到一定的冲击载荷所致。

图1

经过对断裂转向器支架车辆整个转向液压系统测试,发现转向系统压力在极限位置不泄压,转向助力系统异常,通过最终分析发下,转向机出现故障,转向机行程卸荷阀出现故障导致转向机不能自动卸荷,转向机达到最大转角后仍不卸荷导致系统压力一直持续在最大工作压力下,在这种情况下,转向器支架受到的力比正常情况下高出十几倍的力。通过CAE对转向器支架结构分析后发现,此处受力为应力较大处,即转向器支架在断裂处受到拉杆反作用力最大。从结构上进行优化后,可以通过增加加强筋和调整内加强筋位置,优化受力位置,将应力集中消除。

通过以上原因分析后,我们在用CAE强度分析中需要考虑转向机失效情况下的受力情况。

图2

2、改进方案及静强度分析

结构优化原则是在原支架结构基础上进行结构改进,更改内加强筋的位置,使其在转向机输出轴中心,断裂处增加连接面宽度和厚度,增加外加强筋的尺寸。

通过结构优化并用HyperMesh软件进行静强度分析,使安全因子由原来的1.2提升至2.5以上,已达到即使转向机失效情况下转向器支架静强度仍然能够满足其受力情况。

2.1转向器支架材料属性

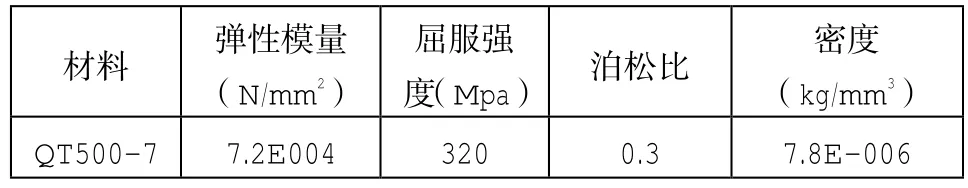

材料采用转向机铸件类常用材料,详见表1。

表1 材料力学性能

2.2转向器支架使用工况及载荷

工况一、转向机支架受拉杆反作用力静态分析

经计算得静强度分析加载力为:

F1=27831N

F2=24463N

F3=26342N

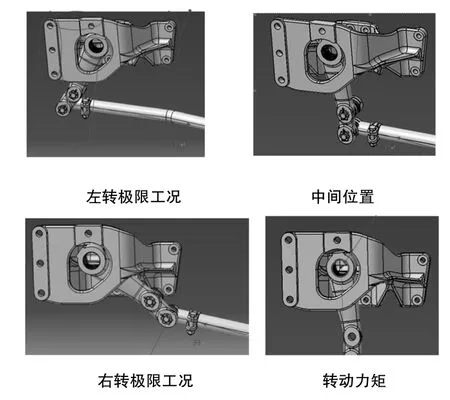

受力说明:F1为左转、F2为中位、F3为右转时转向器支架受到拉杆反作用力,三种工况区别在摇臂和拉杆的夹角不同,夹角越大,受力越大,加载力如图3所示。

图3

工况二:

转向机支架受转向机扭转力静态分析。

在摇臂中心点对转向机支架施加垂直纸面向里的转矩6724N.m,加载力矩如图3所示。

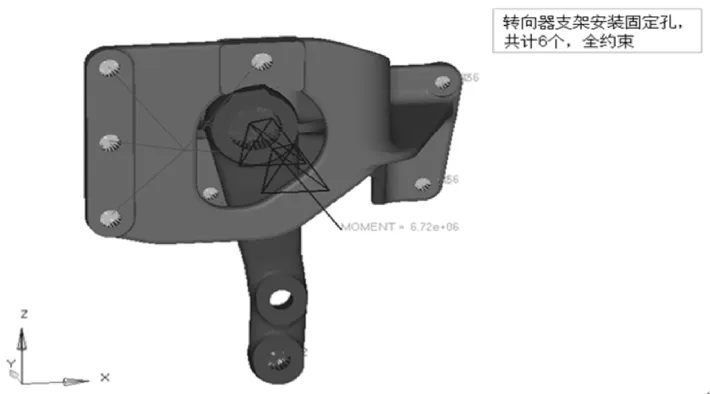

2.3转向器支架约束条件

转向器支架通过六个螺栓连接在车架上,通过四个螺栓和转向机连接,利用HyperMesh分析将安装孔的六个支架进行全部约束,如图4。

图4

2.4优化方案的确定

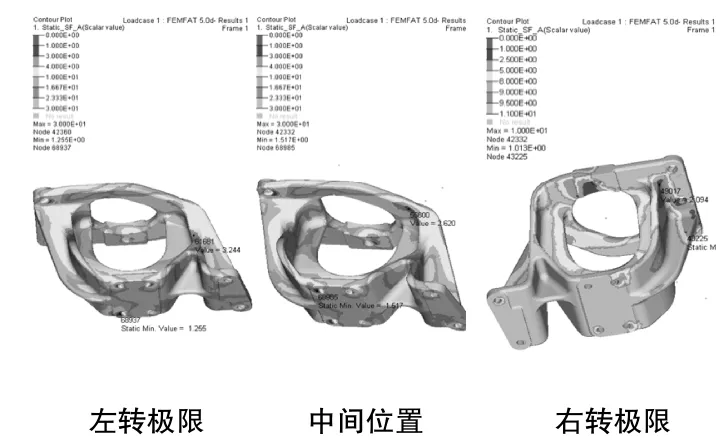

根据受力情况在HyperMesh进行建模分析,工况一最终分析的应力分布云图如图5所示。

图5 应力分布云图

最终计算得出转向器支架在三种工况下的安全因子大于2.5,满足设计要求吗,安全因子分析结论见表2。

表2 转向不同工况下的安全因子

根据受力情况在HyperMesh进行建模分析,工况二最终分析的应力分布云图如图6所示。

图6 转向机转动力矩工况的应力云图

在转矩工况下,忽略转向机支架孔周围应力集中,向机支架最小安全因子为4.62,大于评价标准1,满足静强度要求。

3、疲劳分析及试验验证

对新结构转向器支架进行整车5000公里道路可靠性试验验证,并通过车辆正常运行3万公里试验验证,改进后转向器支架无断裂事故发生。

4、结论

本文通过对新结构转向器支架在试验过程种暴露出来的断裂问题进行原因分析后,通过结构优化实现提高支架强度,以达到满足整车受力要求,最终通过可靠性验证验证了通过HyperWorks分析出来的结论是能满足实际使用的。本文通过HyperWorks的软件分析结果给设计者提供很好的结构优化方向,大大提高了转向器支架优化设计效率,并准确的优化了需加强的部位。

[1] 张胜兰,郑东黎,郝琪,李楚琳.基于HyperWorks的结构优化设计技术[M].机械工业出版社,2007.

[2] 吴仕赋.基于有限元汽车支架有限元设计[D].长春:吉林大学, 2005.

[3] 李楚琳.HyperWorks分析应用实例.机械工业出版社,2008.

[4] 陈家瑞.汽车构造.北京.人民交通出版社.1994.

[5] 余志生.汽车理论.北京.机械工业出版社.2000.

Structure optimization and improvement design of steering gear support based on HyperWorks

Li Jiang, Shen Ling, Liang Jiangbo

(Shaanxi Heavy Automobile Co., Ltd., Shaanxi Xi'an 710200)

in the light of a 10 * 4 dump truck new structure to support for fault fault occurs in the test process, from the steering hydraulic power steering system, steering bracket structure, fracture form and stress analysis on the causes, and the use of CATIA 3D modeling and HyperWorks software on the steering bracket structure is optimized, and the improved steering bracket for the static strength analysis, makes the safety factor is greater than 2.5, finally verified by reliability to verify the improved steering bracket used to meet the requirements. The safety factor of the improved steering gear bracket is increased to 3 times of the safety factor, which is guaranteed by the use of the vehicle.

steering gear support; safety factor; Hyperworks; fatigue analysis; experimental verification

∶U463.4

∶A

∶1671-7988 (2016)09-49-03

李江(1985—),男,就职于陕西重型汽车有限公司,主要从事商用车转向系统设计。