连轧主机液压伺服系统的故障分析与排除

苏小铭,刘金盛

(天津钢管集团轧管一部,天津300050)

连轧主机液压伺服系统的故障分析与排除

苏小铭,刘金盛

(天津钢管集团轧管一部,天津300050)

针对天津钢管公司258机组连轧主机液压伺服系统中伺服阀、快开阀及锁紧阀故障,详细分析了其产生原因。通过在电气、油品、维护操作方面采取相应措施,排除了3种液压阀故障,降低了故障率,延长了设备使用寿命,保证了生产的稳定顺行。

连轧主机;液压伺服系统;故障;分析;排除

1 引言

液压伺服系统是提供动力轧制力最关键的生产设备,是精轧轧辊压下动力的主要控制来源,其运行状态的好坏直接影响到热轧管产品质量,由于液压伺服系统可以实现轧机刚度的动态调节,这样不仅可以做到轧制过程中的实际辊缝值保持不变,从而实现实际轧制厚度的不变。2013年10月开始,突然陆续出现多次因液压伺服系统故障,现场统计共发生6次伺服阀故障,6次快开阀故障,2次锁紧阀故障。由于故障涉及电气和机械两大部分,排除起来比较困难,严重影响现场生产作业率的提高。

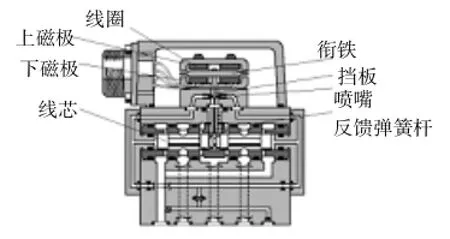

图1 液压伺服系统控制原理简图

2 液压伺服系统简介

258连轧厂的轧机每套机架有3个轧辊,轧制机架的每个轧辊由单独的伺服油缸控制,同时每个伺服油缸都是采用液压伺服系统进行闭环控制(控制原理如图1所示),可实现单个轧辊位置调整。

由此可以看出液压伺服系统在连轧机组的重要作用,现将简单介绍液压伺服系统的工作原理[1]压下装置由位移传感器、伺服缸和液压伺服系统等组成。系统通过伺服阀对伺服缸的流量和压力的调节来控制伺服缸上、下的动作行程来调节轧辊辊缝值,然后连续调整伺服缸的位移、轧制压力等,从而控制钢管的壁厚。

伺服阀是伺服控制系统中的重要元件,是伺服系统中将电信号输入转换成功率较大的压力或者流量信号输出的执行元件。本厂液压伺服系统是采用美国穆格D791系列电液伺服阀,它由先导阀和主阀两部分组成。

先导阀是一个双喷嘴挡板阀(结构见图2),其工作原理[2]:力矩电动机在线圈中通入电流后产生扭矩,使弹簧管上的挡板在两喷油嘴间移动,即当挡板向右移近喷嘴时,就在阀芯两端面上产生压力差从而推动阀芯左移,使供油口与左侧控制口相通,回油口与右侧控制口相通。阀芯左移的同时,通过反馈弹簧杆对力矩马达产生的力矩和挡板的位移进行负反馈[3]。因此阀芯的位移量就能精确地跟随电流的大小和方向而变化,从而控制通向液压执行元件的流量和压力,先导阀是该伺服阀控制的关键部位,也是最容易出现故障的部位[4]。

图2 MOOG先导阀结构简图

3 液压伺服系统故障判定及排除

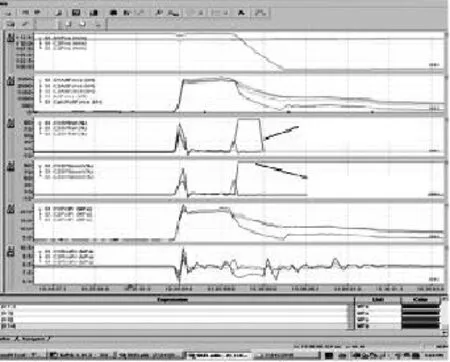

由于液压伺服控制系统外方设计时自带EB系统(曲线记录),可以对伺服缸的位置、电液伺服阀的给定和反馈值、压力信号进行实时监控。一旦发生故障,可以调取曲线进行对比分析。通过一些故障的分析,总结出主要有3种液压阀故障,分别是伺服阀故障、快开阀故障、锁紧阀故障,为及时解决设备故障,减少故障处理时间,现将重点介绍这些故障的判断和排除方法。

3.1 伺服阀故障

3.1.1 故障现象

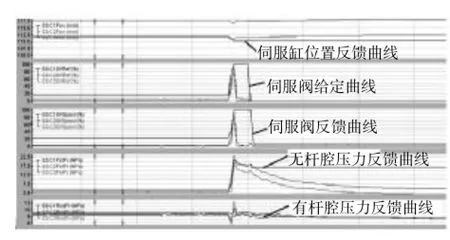

从图3中可以看出,S3 C2伺服阀的SVREF(伺服阀给定信号曲线)和SVSPOOL(伺服阀反馈信号曲线)出现偏差,虽然偏差数值不算大,但是已经影响伺服系统的响应速度和精度,说明伺服阀精度已经出现偏差或将发生故障,需要及时更换。而已经发生故障的伺服阀曲线偏差尤其明显,如图4中所示,S3 C1伺服阀的SVREF(伺服阀给定信号曲线)和SVSPOOL(伺服阀反馈信号曲线)出现较大偏差,即伺服阀的给定信号由100%降至0%时反馈信号曲线却一直维持在100%,无法正常回到0%,可以判断伺服阀已经发生故障。因此,我们可以通过对比伺服阀的给定信号曲线和反馈信号曲线图形的方法来判断伺服阀是否存在故障。

图3 伺服阀故障分析图

图4 伺服阀曲线偏差图

3.1.2 故障分析

(1)主阀线路板烧坏

故障原因有如下3种:电源输入极性接反;线路板密封受损,造成泄漏、破坏绝缘;输入信号与电压超过额定值的25%。以上3种情形任何一种都可能导致线路板烧坏。

(2)先导阀滤芯堵塞,力矩电动机的衔铁被污染物卡住

故障原因:先导阀控制油受污染,污染物堵塞滤芯,部分污染物通过滤芯卡住衔铁,先导阀的动作受阻,系统无法正常响应。

(3)先导阀的零偏过大,力矩马达球头磨损

故障原因:油液受污染后,径向阀芯磨损,泄漏量逐渐增大,零偏增大;力矩马达球头磨损,伺服阀性能下降,零区不稳、零漂较大,系统逐渐不稳定,甚至引起震荡。

(4)先导阀力矩马达盖受损,负向的流量磁振

故障原因:力矩马达盖受损是油液受污染后,污染物冲击造成的;产生负向的流量磁振,可能是伺服阀附近有强磁场(如大电机)或先导阀有错误信号造成的。

3.2 快开阀故障

3.2.1 故障现象

从图5中可以看出,S3 C1伺服阀的SVREF(伺服阀给定信号曲线)和SVSPOOL(伺服阀反馈信号曲线)都已经到了正给定最大值100%,曲线也基本一致,说明伺服阀工作正常。从伺服缸位置信号曲线可以看出,伺服缸位置不但未伸出,反而一直在减小(退回),从有杆腔压力信号曲线可以看出压力虽有波动但是幅度非常小,基本正常,而无杆腔的压力信号曲线可以看出压力一直在减小,说明液压系统应该存在卸荷,而根据液压系统原理图可判断,唯一会产生卸荷的阀就是快开阀,因此可以判断快开阀存在故障。

图5 快开阀故障分析图

3.2.2 故障分析

(1)先导阀控制油孔被污染物堵塞

故障原因:先导阀控制油受污染,主阀打开时污染物将控制油孔堵塞(解体后发现堵塞物为氧化铁皮小颗粒,主要还是更换),造成主阀芯打开后无法关闭。

(2)先导阀电磁铁或阀头损坏

故障原因:由周围环境和工矿条件差、潮湿,产生短路,造成电磁铁或阀头损坏。

(3)主阀芯被污染物卡住

故障原因:快开阀打开时,片状污染物卡在主阀芯与排油口处,造成快开阀主阀芯无法正常关闭(解体后排查发现,片状污染物为伺服缸活塞上的导衬开裂后碎片),长期处于卸荷状态。

3.3 锁紧阀故障现象

3.3.1 故障现象

从图6中可以看出,S3 C1伺服阀的SVRE(伺服阀给定信号曲线)和SVSPOOL(伺服阀反馈信号曲线)都已经到了正给定最大值100%,曲线也基本一致,说明伺服阀工作正常。从伺服缸位置信号曲线可以看出,伺服缸位置伸出部分后位置保持不动,从有杆腔压力信号曲线可以看出压力虽有波动但是幅度非常小,同运行正常S3 C2和S3 C3压力曲线趋势基本吻合,可以看出有杆腔压力正常而无杆腔的压力信号曲线可以看出压力变化很小说明液压系统无杆腔无法建立压力。初步判断可能有3种情况:一是锁紧阀坏,二是液控单向阀坏,三是快开阀坏,而根据液压系统原理图进行测压排查,发现锁紧阀后控制油测压点压力为零(正常应为21 MPa左右),可以判断为锁紧阀坏。

图6 锁紧阀故障分析图

3.3.2 故障分析

(1)锁紧阀节流油孔被污染物堵塞

故障原因:锁紧阀1.2 mm节流油孔被污染物堵塞,系统控制油(21 MPa)无法正常供给,液控单向阀无法打开,系统无法正常工作。

(2)锁紧阀电磁铁或阀头损坏

故障原因:由周围环境和工矿条件差、潮湿,产生短路造成电磁铁或阀头损坏。

4 液压伺服系统故障预防措施

针对以上故障原因,主要采取以下技术措施:

4.1 电气方面的技术措施

定期检查电气信号,紧固接线端子,防止松动,检查连线,防止接触不良;在伺服阀块上加装钢质方形罩,屏蔽干扰信号和防止水汽影响;在生长过程中,严禁在伺服阀附近进行电焊作业,以免产生干扰;伺服阀远离各自电机、强磁场等干扰,电缆连接采用屏蔽电缆。

4.2 油品方面的技术措施

定期对油箱油液和控制油液取样化验各项理化指标(粘度、含水量、清洁度);定期更换伺服阀台上控制油滤芯,放掉过滤器中的存油;给液压系统加新油,必须用到精密过滤器的加油小车,将新油先加入备用油箱内,经循环过滤后,化验油液清洁度,直到达到NAS 5级后,再将合格的新油导入在用油箱。

4.3 维护操作方面的技术措施

液压阀尤其是伺服阀是精密产品,精度极高,对污染十分敏感,在拆卸旧阀前应用无纺布将周围仔细清洁干净,更换新阀的过程中,施工人员不准穿戴脏手套或用脏手,以免污染新阀;在日常维护管理时,定期清洁轧机上伺服阀台,保持伺服阀和阀块的清洁。

5 结束语

2014年4月开始采取以上措施,加强了对轧机液压伺服系统的维护保养,有效地预防故障发生的频次,2014-04—10期间,只发生3次伺服阀故障,3次快开阀故障,0次锁紧阀故障,比2013 10—2014-03期间(6次伺服阀故障,6次快开阀故障,2次锁紧阀故障)的故障率降低了一半,使用寿命延长了1倍。

[1]路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002 56-70.

[2]路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002.

[3]邢鸿雁,张磊.实用液压技术300题[M].北京:机械工业出版社2009:103-152.

Analysis and Elim ination of Fault at Hydraulic Servo System of Tandem Rolling M ain Housing

SU Xiao-ming and LIU Jin-sheng

(Pipe Rolling Division 1,Tianjin Pipe[Group]Corporation,Tianjin 300050,China)

Aiming at faults at servo valve,quick opening valve and locking valve at the hydraulic servo system of 258 tandem rolling main housing of Tianjin Pipe Corporation,the author expound the causes.The faults from three kinds of hydraulic valves were eliminated by means of relevant measures in aspects of electrics,oil and maintenance and operation.Fault rate was lowered and equipment service life prolonged. Stable and smooth production was ensured.

tandem rolling main housing;hydraulic servo system;fault;analysis;elimination

10.3969/j.issn.1006-110X.2016.05.011

2016-05-22

2016-06-09

苏小铭(1979—),男,本科,工程师,主要从事冶金设备的技术管理工作。