基于ASPEN模拟的天然气催化部分氧化生产甲醇合成气工艺探讨

周明灿,刘会祯

(重庆化工设计研究院,重庆 400039)

基于ASPEN模拟的天然气催化部分氧化生产甲醇合成气工艺探讨

周明灿,刘会祯

(重庆化工设计研究院,重庆 400039)

介绍了天然气催化部分氧化生产甲醇合成气的工艺流程,分析了关键工艺参数变化对合成气的影响,推荐了关键工艺参数的操作范围,总结了该工艺的特点。

天然气制甲醇;天然气催化部分氧化;工艺探讨

doi:10.3969/j.issn.1004-8901.2016.05.012

天然气是重要的化石能源和化工原料,根据BP世界能源统计年鉴,截至2012年底,世界天然气资源探明储量为187.3万亿Nm3,天然气产量为3.36万亿Nm3[1]。与煤和石油相比较,天然气具有生产清洁、易于加工等特点;随着天然气勘探开采技术的进步,特别是北美页岩气开采技术的成熟,天然气在能源及化工领域将占据更加重要的地位。

天然气的主要成分为甲烷,甲烷的分子组成(CH4)与甲醇的分子组成(CH4O)接近,故天然气制甲醇与煤炭、石油生产甲醇相比,具有资源利用率高的明显优势。虽然中国因贫油、少气、富煤的资源特点导致天然气化工逐渐被煤化工所取代,但从全球范围来看,天然气制甲醇仍是一门非常值得探讨和发展的工艺。天然气制甲醇,其主要的工艺工序包括合成气制备、甲醇合成和甲醇精馏工序,其中合成气制备是整个装置的关键工序,合成气制备工艺的优劣很大程度决定了整个装置的优劣。

1 天然气催化部分氧化法生产甲醇合成气

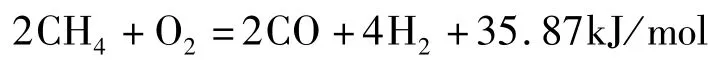

传统的天然气制甲醇合成气制备工艺主要包含一段箱式炉转化工艺、一段箱式炉转化+烟道气CO2回收补碳工艺、一段箱式炉转化串纯氧二段炉转化工艺和一段箱式炉转化并换热转化炉串纯氧二段炉转化工艺。以上工艺均设置有箱式转化炉,箱式转化炉需要通过燃料气(以天然气为主)燃烧放热向转化反应提供反应热,其燃料气的燃烧热利用率(用于转化反应)一般不超过50%,虽然其余热量可以用于加热原料气,通过副产蒸汽等方式进行回收利用,但将天然气作为燃料燃烧,其利用价值大打折扣,往往导致整个装置的经济性下降。提高合成气制备工序经济性的有效措施是降低燃料气的消耗,天然气催化部分氧化工艺无疑可以实现这一目标,它是将原料天然气与氧气在催化剂的作用下,进行部分氧化反应制备合成气,其主要化学反应方程式如下:

天然气催化部分氧化反应是一个放热反应,无需外界提供热量即可实现自热连续反应,故与传统天然气转化工艺相比,无需消耗燃料气,可以降低运行成本。

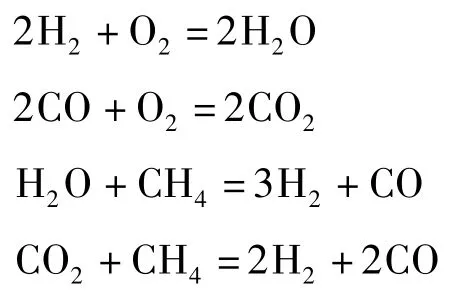

在天然气与氧气发生催化部分氧化反应时,系统也发生着如下副反应:

2 天然气催化部分氧化工艺介绍

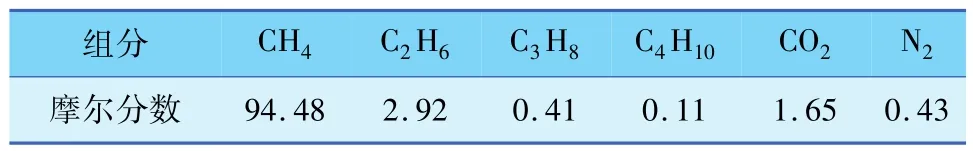

为方便计算和说明,首先确定天然气催化部分氧化的边界条件:①天然气压力为2.5 MPa(a),温度为25℃,组分及含量见表1;②生产合成气的氢碳比尽量接近甲醇合成气的最佳氢碳比2.05,且作为工艺参数调整的目标;③天然气催化部分氧化的催化剂以某科研机构研制出的催化剂为假设催化剂,进行工艺操作参数的设定。

表1 天然气组分及含量

天然气催化部分氧化工艺流程见图1。天然气预热至约300℃后进入精脱罐进行精脱硫,脱硫后的天然气与预热至约100℃的氧气混合,氧气与天然气的流量比按照氧原子数与烃碳原子数(以下简称氧碳比)1∶1进料。为保证混合操作的安全,混合温度严格控制在混合气的点燃温度以下,且混合器需使用阻燃隔爆型混合器。混合后的气体进入反应器,在反应器中,天然气与氧气在催化剂作用下反应生成CO和H2,该反应是一个体积增大的放热反应,出反应器的高温气体依次经过废热锅炉、蒸汽过热器、天然气加热器和锅炉给水预热器回收热量降温至170℃后送出合成气制备工序。

图1 天然气催化部分氧化工艺流程

天然气催化部分氧化工艺流程简单,与传统天然气转化工艺相比,无需设置箱式转化炉;催化剂启活温度较低,天然气预热简单。经ASPEN模拟计算,其反应器出口温度约1 005℃,合成气的组分见表2。

表2 合成气组分

由表2可知,合成气残余CH4含量较高,且(H2-CO2)/(CO+CO2)=1.70,与甲醇合成气最佳氢碳比2.05差距较大,如果不掺配含氢较高的合成气或采用脱碳方式移除多余的碳来调节氢碳比,直接使用上述合成气将无法满足甲醇合成的要求。

3 对关键工艺参数进行敏感性分析

对于天然气催化部分氧化工艺,在催化剂启活温度既定的条件下,其关键工艺参数为进料气的氧碳比和水碳比。氧气并非只与天然气的烃碳反应生成CO,氧气还会与CO和H2燃烧反应生成CO2和H2O,导致合成气中CH4残余含量较高,同时合成气碳多氢少,不能满足甲醇合成的要求。下面分别分析进料氧碳比和水碳比对出口合成气的影响,来确认制备的合成气是否满足甲醇合成的要求。

3.1 氧碳比的影响

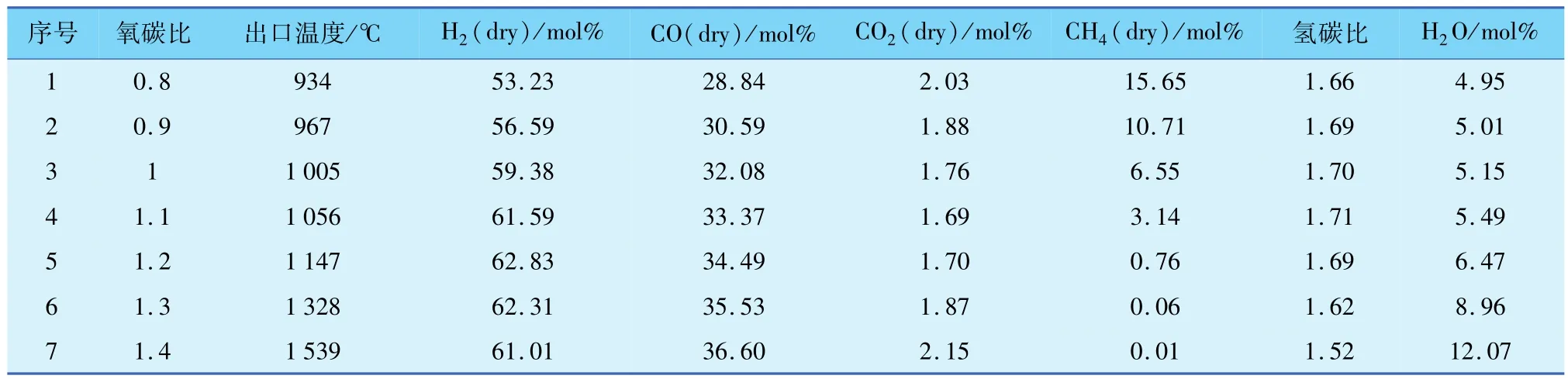

在其余工艺条件不改变的情况下,调整氧碳比(0.8到1.4之间),通过Aspen模拟计算,得出的在0.8到1.4的不同氧碳比条件下,反应器出口温度、关键组分含量、合成气氢碳比等参数见表3。

表3 氧碳比对合成气的影响

由表3可以看出,合成气参数随氧碳比变化的趋势如下。

(1)氧碳比升高,出口温度升高。氧碳比为1.4时,反应温度达到1 539℃,催化剂和反应器都不能承受如此高温,故不分析1.4以上氧碳比对出口合成气的影响。

(2)氧碳比升高,H2含量先升高后降低。在氧碳比较低的区间,氧碳比增加,反应加深,H2含量上升;在氧碳比较高的区间,氧碳比升高,O2与H2生成H2O的反应增加,H2含量下降。

(3)氧碳比升高(1.4以下范围),CO含量升高。

(4)氧碳比升高,CO2含量先降低后升高,但变化幅度较小。在氧碳比较低的区间,氧碳比增加,反应温度升高,CO2与CH4的反应增加,导致CO2含量下降;在氧碳比较高的区间,O2与CO生成CO2的反应增加,CO2含量升高。

(5)氧碳比升高,甲烷含量降低。当氧碳比为0.8时,CH4含量为14.88%,作为甲醇合成气,其残余的CH4含量太高,故不分析0.8以下氧碳比对合成气的影响。

(6)氧碳比升高,氢碳比先升高后降低。在氧碳较低的区间,氧碳比增加,H2含量升高,CO2含量降低,氢碳比升高;在氧碳比较高的区间,氧碳比增加,H2含量降低,CO和CO2含量升高,氢碳比降低。

(7)氧碳比升高,H2O含量逐渐升高,且在氧碳比超过1:1后,H2O含量随氧碳比的增加而越发明显。

在不加蒸汽的条件下,只改变氧碳比,合成气的氢碳比均不能满足甲醇合成的要求。如果天然气催化部分氧化催化剂不能在进料含蒸汽的条件下使用,则需要在下游增加CO变换和脱碳工序,以增加合成气H2含量和移除部分CO2,最终满足甲醇合成气氢碳比的要求。

3.2 水碳比的影响

向进料气中加入水蒸气,可以补充H元素,提高合成气氢碳比,水蒸气的加入,增加天然气在发生催化部分氧化的同时发生转化反应和变换反应。但水蒸气的热容较大,蒸汽升温将消耗大量热量;蒸汽加入将降低天然气和氧气的分压,降低催化部分氧化反应的速率;蒸汽的加入还将增加下游设备的处理气量;且过量的水蒸气加入主要增加CO变换反应,对调节合成气氢碳比无明显效果,故不宜向进料气中加入大量的水蒸气。

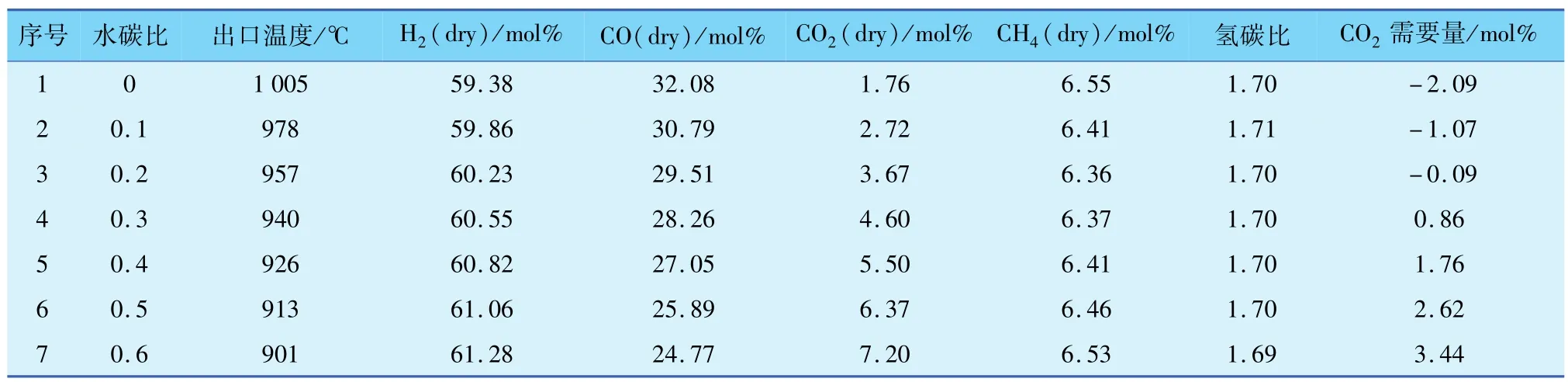

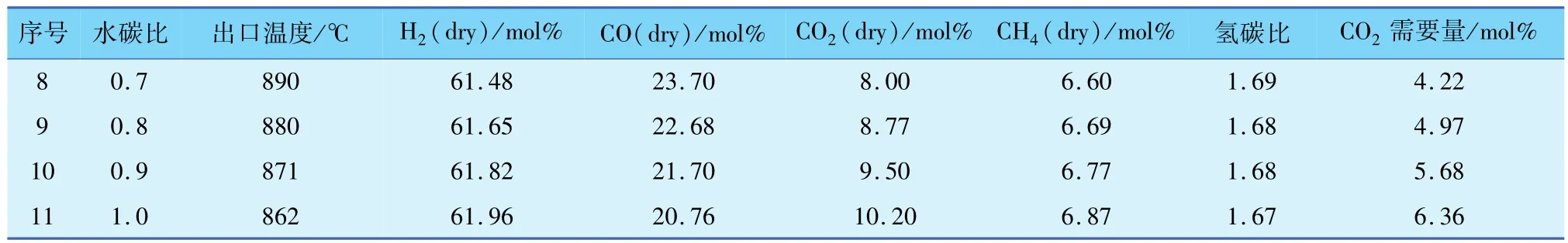

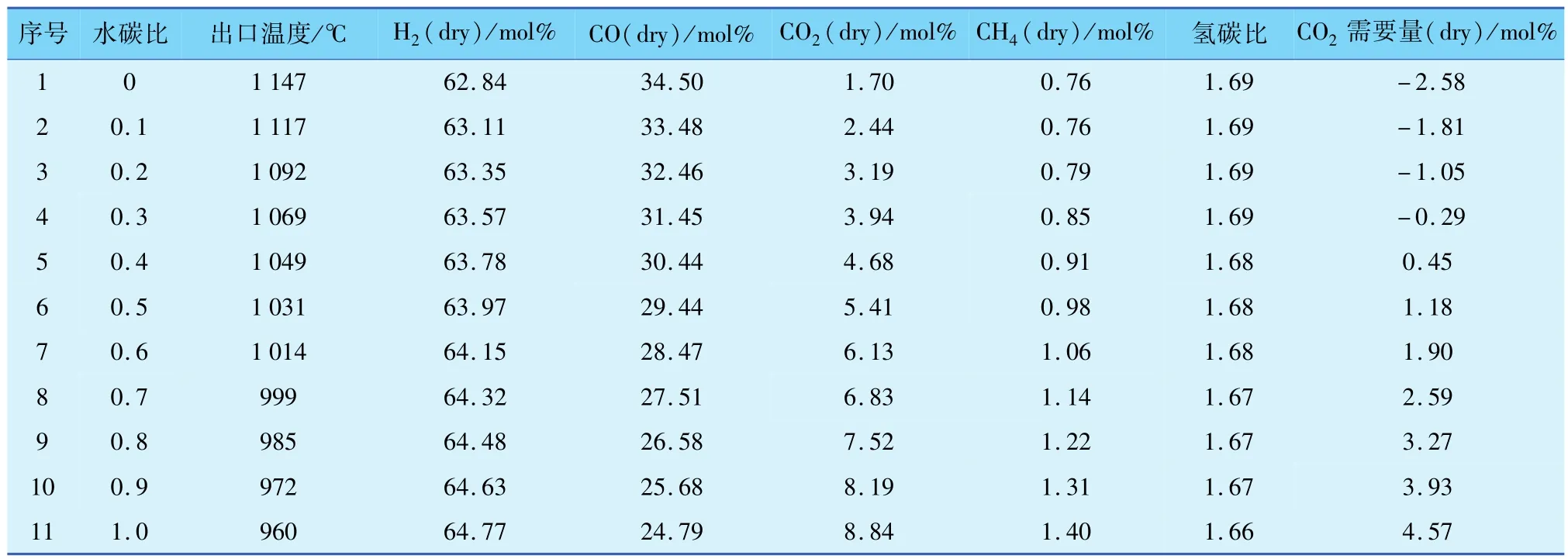

通过ASPEN模拟计算,分析在0.8~1.4不同的氧碳比条件下,水碳比变化对反应器出口温度、关键组分含量、合成气氢碳比等参数的影响,并列出有价值的氧碳比条件下的数据。在合成气中H2、CO组成既定的条件下,不设置CO变换工序,直接通过脱除CO2调节合成气氢碳比,以满足甲醇合成气最佳氢碳比2.05的要求,得到CO2需要含量的计算公式为:CO2=(H2-2.05×CO)/ 3.05,各表中的CO2需要量即为在满足甲醇合成最佳氢碳比为2.05时,合成气中的CO2含量。不同氧碳比条件下,水碳比对各参数影响的分析数据见表4~表7。

表4 氧碳比为1.0条件下水碳比对合成气的影响

续表

在氧碳比为1.0条件下,合成气中CH4含量均高于6.35%,作为甲醇合成气,其CH4含量偏高,不合理。若氧碳比更低,则合成气中甲烷含量更高,在此不予列出。

表5 氧碳比为1.1条件下水碳比对合成气的影响

表6 氧碳比为1.2条件下水碳比对合成气的影响

在氧碳比为1.3的条件下,即使水碳比为1.0,反应器出口温度仍然达到了1 062℃,过高的反应温度不利于催化剂、反应器及下游设备的安全运行,故不在此列出更高氧碳比条件下水碳比对合成气的影响。

由表4~表7可以看出,不同的氧碳比条件下,合成气参数随进料水碳比的升高,均呈现以下特点:①反应器出口温度逐渐降低;②H2含量逐渐升高;③CO含量逐渐降低;④CO2含量逐渐升高;⑤CH4含量先降低后升高,但不同氧碳比条件下,CH4含量随水碳比变化的谷值出现点不一样:氧碳比为1.0时,CH4含量谷值出现在水碳比为0.2~0.3之间;氧碳比为1.1时,CH4含量谷值出现在水碳比为0.1~0.2之间;氧碳比为1.2和1.3时,CH4含量谷值出现在水碳比为0.0~0.1之间;⑥氢碳比先微弱升高,后逐渐降低。

以上氧碳比与水碳比组合下,合成气的氢碳比最高仅达到1.71,均呈现“碳多氢少”的特点,故采用天然气催化部分氧化法生产的合成气不能直接作为甲醇合成气使用,需要进行脱碳处理。目前常用的铜基甲醇合成催化剂要求甲醇合成气中含有少量CO2,通常不低于1.9%(dry,mol)。按照甲醇合成最佳氢碳比2.05进行,在既定合成气H2、CO含量条件下的CO2需要量计算,当计算得到的CO2含量不低于甲醇合成催化剂对合成气CO2最低含量要求时,说明该氧碳比和水碳比组合条件下的合成气只需通过脱碳处理即可满足甲醇合成的要求,反之,则需要进行CO变换反应,然后再进行脱碳处理才能满足甲醇合成的要求,将使整个工艺流程变得更加复杂。

4 天然气催化部分氧化关键工艺参数

综合考虑反应器出口温度,合成气残余CH4含量以及合成气中H2、CO、CO2的含量关系,推荐天然气催化部分氧化生产甲醇合成气时氧碳比控制在1.1~1.2之间,水碳比控制在0.6~0.8之间。其中氧碳比参数控制尤其重要和敏感,操作区间较小,控制难度较高。氧碳比过高则反应超温,氧碳比过低则合成气残余甲烷含量较高。水碳比主要影响合成气中的CO与CO2的含量,也对反应温度有影响,但操作区间相对较大。

天然气催化部分氧化产生的合成气不能直接用于甲醇合成,需要脱除部分CO2方能满足甲醇合成对氢碳比的要求,以氧碳比1.2、水碳比0.8为例,其合成气氢碳比为1.67,“碳多氢少”,需要将CO2含量由7.52%脱除至3.27%,方能满足甲醇合成2.05的氢碳比要求。

5 天然气催化部分氧化法生产甲醇合成气的特点

天然气催化部分氧化工艺流程简单,与传统天然气转化工艺相比,无需设置投资较高的箱式转化炉,运行无需消耗燃料天然气,合成气制备工序的投资和运行成本大大降低。

其生产的合成气“碳多氢少”,需要脱除部分CO2才能满足甲醇合成氢碳比的要求,需要设置脱碳工序,使全厂工艺流程变得复杂。

其生产的甲醇合成气CO含量高,进行CO2脱除处理后合成气中的碳元素主要以CO形式存在,CO2含量较低。甲醇合成反应中CO与H2反应生成CH4O的反应速率和平衡转化率均优于CO2,在满足氢碳比条件下,合成气CO含量越高,甲醇合成的效率就越高。与传统的天然气制甲醇工艺相比,因其合成气CO含量高,天然气催化部分氧化工艺可以大大降低甲醇合成的建设投资及运行消耗。

6 结语

综上所述,与传统的天然气转化工艺相比,天然气催化部分氧化法生产甲醇合成气可以降低合成气制备和甲醇合成工序的建设投资及运行消耗,但由于其生产的合成气“碳多氢少”,需要设置脱碳工序方能使合成气满足甲醇合成的要求。从定性角度讲,天然气催化部分氧化工艺降低了合成气制备及甲醇合成工序的投资及消耗,新增了脱碳工序的投资和消耗。关于天然气催化部分氧化法生产甲醇合成气的工艺是否应该进行大面积工业推广,还需要业内同仁定量地从装置建设投资和运行成本出发,并综合装置操作风险等因素来进行讨论分析。

[1]BP世界能源统计年鉴2013[M].2013.

修改稿日期:2016-06-15

Study on Production of Methanol Synthesis Gas by Catalytic Partial Oxidation of Natural Gas Based on ASPEN

ZHOU Ming-can,LIU Hui-zhen

(Chongqing Institute of Chemical Engineering and Design,Chongqing 400039 China)

This paper introduces the process of the catalytic partial oxidation of natural gas for the production of methanol synthesis gas,analyzes the influence of the key parameters variations on the synthesis gas,suggests the operation range of the key process parameters and summarizes the characteristics of this process.

natural-gas-made methanol,catalytic partial oxidation of natural gas,process discussion

10.3969/j.issn.1004-8901.2016.05.012

TQ223.121

A

1004-8901(2016)05-0046-05

周明灿(1983年-),男,重庆人,2006年毕业于南京工业大学化学工程与工艺专业,工程师,现主要从事化工项目的咨询、设计和项目管理等工作。