煤气化装置中氧气管道的设计探讨

江珍珍,刘 焱,王盘峰

(中国五环工程有限公司,湖北武汉 430223)

设计技术

煤气化装置中氧气管道的设计探讨

江珍珍,刘 焱,王盘峰

(中国五环工程有限公司,湖北武汉 430223)

以某煤气化装置为例,介绍了煤气化装置中氧气管线的设计要点,从工艺流程、燃爆因素、流速要求、材料选择、管道布置及施工验收等方面,对氧气管道的安全设计进行探讨,并结合实际案例阐述了煤气化装置氧气管道的布置特点及优化措施。

煤气化;氧气管道;燃爆;氧气流速;豁免材料;管道布置

doi:10.3969/j.issn.1004-8901.2016.05.008

我国是煤炭储量大国,近十年来国内大型现代煤化工项目的建设如火如荼,为了清洁、高效地利用煤炭资源,几乎所有项目的核心都是气化装置。在煤气化装置运行过程中,不少装置都发生过氧气管线燃爆的事故,为装置的安全、稳定运行埋下了隐患。在近几年的煤气化项目中,供应商和设计院都在不断优化氧气管道的设计,以降低氧气系统发生危险的可能性。

笔者拟结合煤气化装置的工程设计经验,从氧气管道的工艺流程、燃爆因素、氧气流速、材料选择、管道布置、施工验收、事故案例等方面来探讨氧气管道的设计,以降低燃爆可能,确保氧气系统管道的安全、稳定运行。

1 氧气系统工艺流程

1.1 工艺流程

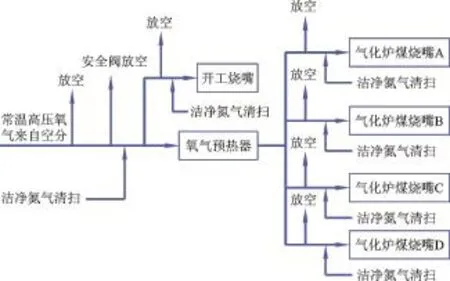

某项目来自空分装置的常温高压氧气经管廊,送至煤气化装置的氧气预热器,进预热器前引一股氧气供开工烧嘴使用;预热器后的管线送入气化炉的4个煤烧嘴,氧气与煤粉在气化炉内进行燃烧反应生成粗合成气(CO+H2)供下游使用。氧气在预热前主管和进烧嘴前均设置有放空管线及洁净高压氮气清扫管线。氧气系统工艺流程见图1。

图1 氧气系统工艺流程

1.2 工艺参数

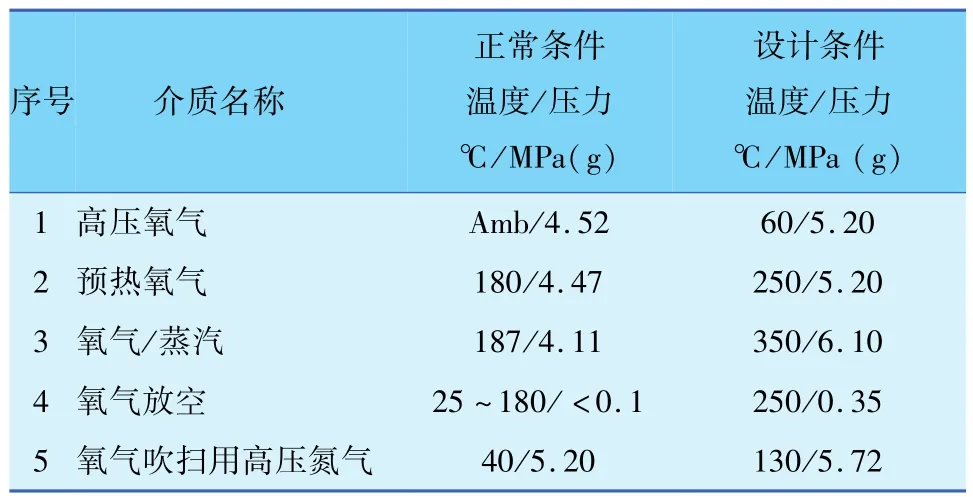

上述氧气系统工艺流程中涉及到的氧气管道的温度、压力等工艺参数见表1。

表1 氧气管道工艺参数

2 氧气管道的燃爆因素

2.1 氧气的性质及危险性

氧气是强氧化剂、助燃气体,能与可燃或还原物质发生猛烈反应。按照GB50016—2014《建筑设计防火规范》中表3.1.1生产的火灾危险性分类,氧气的火灾危险性为乙类[1]。

2.2 燃爆“三要素”

燃爆的“三要素”为可燃物、助燃物、着火源。根据燃爆机理来分析,氧气管道中助燃物(即氧气)一直存在;可燃物为管道本身(管道材质一般是碳钢或不锈钢,因含碳,在纯氧状态下也可燃,而且铁燃烧时释放出大量热量,温度上升极快);着火源有多种,例如:油脂引燃、启闭阀门时的摩擦、高速运动的物质微粒(如铁锈、灰尘、焊渣、杂质颗粒等)与管壁的摩擦、外部高温(加热面、火焰、辐射热等)、铁锈的触媒作用、静电感应和雷击、氧气流速过快导致局部温度过高等[2]。因此,氧气系统设计的原则是控制各个要素,特别是控制着火源(即激发能量),使燃爆风险处于一定的可接受范围内。

对于控制着火源来说,颗粒冲击是工业上认为的氧气管道燃烧爆炸最普遍、最主要和最直接的原因。而控制颗粒冲击所采取的措施,一是减少颗粒存在,二是控制冲击区域,即通过控制截面流速、设置直管段和采用豁免材料来减少冲击区域的影响。[3]

3 氧气管道的设计

3.1 氧气管道流速要求

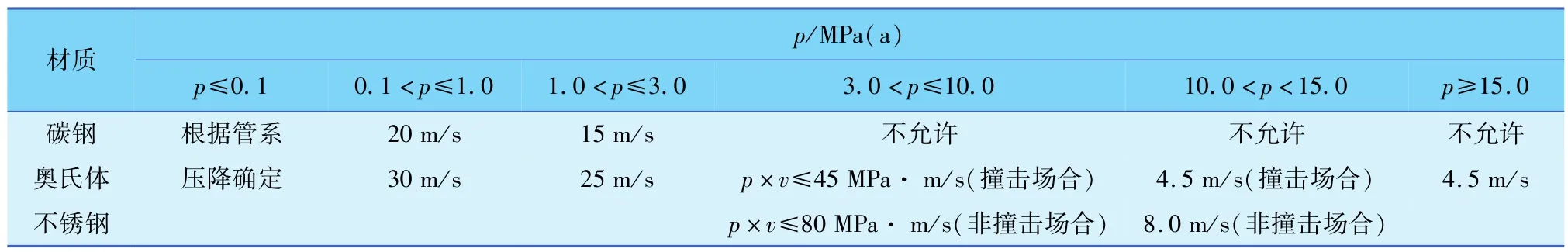

GB16912—2008《深度冷冻法生产氧气及相关气体安全技术规程》中规定管道中最高允许的流速见表2[4]。从表2可以看出,煤气化氧气管道压力处于3.0<p≤10.0 MPa(a),可以选择不锈钢或者其他无流速限制要求的材料。

表2 管道中的最高允许流速

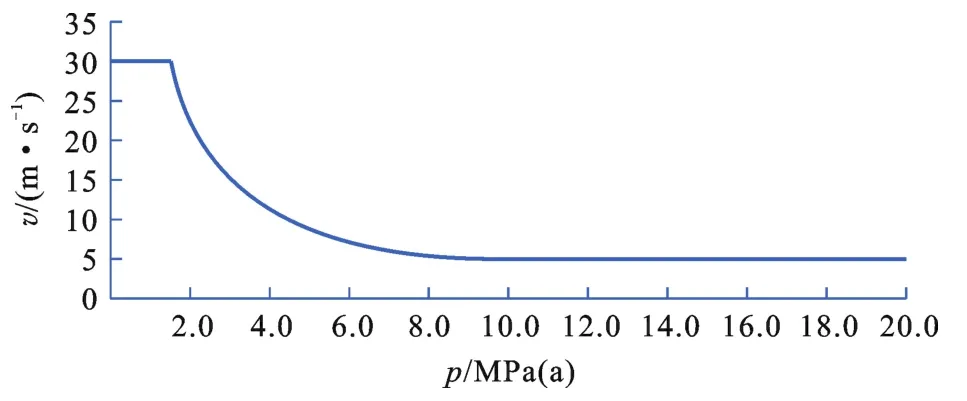

EIGA IGC Doc 13/02/E《Oxygen Pipeline and Piping Systems》中规定的最高流速见图2。

图2 氧气管线中压力与流速的关系示意

从图2曲线中可以看出:当压力处于1.5<p≤10.0 MPa(a)时,p×v=45 MPa·m/s。[5]

2014年7月1日实施的新版GB50030—2013《氧气站设计规范》中对氧气流速的第11.0.8条文说明:氧气在管道中的允许流速,本次修订是根据现行国家标准GB16912《深度冷冻法生产氧气及相关气体安全技术规程》和欧洲工业气体协会(EUROPEAN INDUSTRIAL GASES ASSO-CIATION)IGC DOC 13/ 02/E《氧气管道系统》(OXYGEN PIPELINE SYSTEMS)作出的规定[6]。因此按照表2和图2的允许流速要求即可。

3.2 材料选择

3.2.1 氧气管道材质选择

氧气管道的材质选择可按照GB50030—2013《氧气站设计规范》中表11.0.9进行选择。对于煤气化装置中氧气管道而言,其设计压力在3.0~10.0 MPa(a)的范围内,可选用不锈钢、铜及铜合金、镍及镍基合金。在一般无冲击的场合下可选用不锈钢材质,而对于冲击区域且流速超过不锈钢允许最大流速时(例如限流孔板后10D、节流阀后高流速区),应选用铜及铜合金、镍及镍基合金。由于铜及铜合金其自身特性(易发生化学反应、强度较弱),它应用的场合较窄:铜易与氨反应,因而合成氨工程中禁止使用铜及铜合金;国内外工程公司经验及相关规定也明确指出,在易燃、易爆、有毒介质及高温、高压条件下,管线应尽量不使用铜及铜合金(考虑到铜及铜合金强度较弱,一旦发生破裂,将造成严重事故)[7]。煤气化氧气管线属于易燃、压力较高场合,不应使用铜及铜合金,应选用镍及镍基合金。值得注意的是,因科镍合金825由于镍含量少于50%(通常为38%~46%),并不能当作豁免材料使用,而应与不锈钢材料一样需满足p×v值的要求。

煤气化装置进煤烧嘴前加入蒸汽的氧气管道,从距离烧嘴最近的节流调节阀开始,管线采用了因科镍合金825,之所以没有延续上游用奥氏体不锈钢材料,原因是此处需要避免氯离子腐蚀;而该管线上的阀门(如调节阀、开关阀、止回阀)属于撞击场合,采用了豁免材料因科镍合金625。

3.2.2 氧气管道阀门选用

氧气管道的阀门选用应符合以下规定:①设计压力>0.1 MPa(g)的氧气管道上,不得采用闸阀;②设计压力≥0.1 MPa(g)且公称直径≥150 mm的氧气管道上的手动阀门,宜设旁通阀;③设计压力>1.0 MPa(g),公称直径≥150 mm的氧气管道上经常操作的阀门,宜采用气动阀门。

煤气化装置中氧气管道上的阀门为氧气专用阀门,切断阀型式一般选球阀。其中起节流作用的阀门不能按低流速来设计,若选用不锈钢材质则存在较大的着火风险,特别是对于清洁度不能保证的场合(例如放空阀),应该选用镍基合金方能保证安全。

3.2.3 氧气管道管件选用

氧气管道的弯头严禁采用褶皱弯头,当采用标准的无缝对焊弯头时,应采用长半径弯头。

氧气管道的异径接头宜采用标准的钢制对焊无缝异径接头,并且变径部分长度不应小于两端管外径差值的3倍。

氧气管道的三通宜采用标准的钢制对焊无缝三通。

氧气管道上的法兰应按现行国家或行业标准选用;煤气化氧气管道工作压力为3.0<p≤10.0 MPa(g),应选用镍基合金垫片。

3.2.4 氧气管道最小壁厚

有些工艺包对氧气管道的最小壁厚有规定,例如壳牌煤气化工艺包规定,所有不锈钢材质的氧气管道最小壁厚为5.8 mm。而对于镍基合金材质的最小壁厚一般没有要求。

3.3 氧气管道布置要求

氧气管道布置的基本原则有:①氧气管道的弯头、三通不得紧接安装在阀门的出口侧,其间宜设长度不小于5倍管道公称直径,且不应小于1.5 m的直管段;②氧气管道上的异径管应逐级变径;③氧气管道与其他管道之间的最小净距应满足现行标准规范的要求;④氧气管道严禁穿过生活间、办公室,不宜穿过不使用氧气的房间;⑤氧气管道应设置导除静电的接地装置。

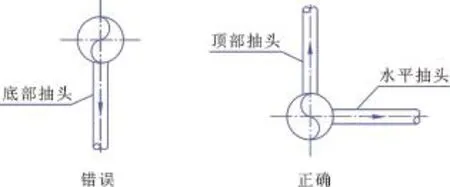

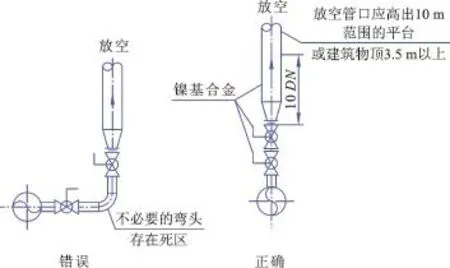

氧气管道布置时除需满足基本原则外,还需注意尽量少拐弯,避免急弯,减少撞击场合;避免死区以及微粒聚集;冲击区增设稳流段;放空应满足GB50160—2008《石油化工企业设计防火规范》的要求等。典型配管举例见图3、图4、图5。

图3 缩径的管道布置

图4 抽头的管道布置

图5 放空管道布置

4 氧气管道的施工验收

氧气管道、阀门及管件等在安装前除应根据GB50235的要求进行检验外(氧气按可燃流体类别对待),其清洁度还应达到以下要求:①接触氧气的表面应彻底除去毛刺、焊瘤、黏砂、铁锈和其他可燃物,保持内壁光滑清洁;②与氧气接触的一切部件,安装前、检修后应进行严格的除锈、脱脂;③脱脂后的管道应进行钝化或氮封。

氧气管道的安装、焊接和施工、验收应满足下列要求:①焊接不锈钢氧气管道应采用氩弧焊打底;②管道的切割和坡口加工应采用机械方法;③管道预制长度不宜过长,应能便于检查管道内外表面的安装、焊接、清洁度质量;④管道的焊缝检查应采用射线检测,当采用水压试验时,若设计压力p>4.0 MPa(g),则射线照相比例应为100%,焊缝质量评定(GB/T3323)应不低于Ⅱ级;⑤氧气管道安装后应按照现行标准规范进行压力及泄漏性试验。

5 氧气管道事故案例

案例1:某厂经氧气预热器出口至煤烧嘴的氧气总管发生燃爆事故,见图6。

图6 某厂去煤烧嘴的氧气总管发生燃爆

氧气预热器后的氧气总管在设计时应避免出现盲端(管帽或者法兰盖)和袋形,以防脏物积聚产生颗粒冲击引发燃爆。从总管上抽取的去煤烧嘴的4个支管宜从总管顶部或水平抽头,以防脏物落入支管。施工安装时应按规范要求进行焊接、脱脂等,并保证其清洁度符合要求。

案例2:某厂氧气放空管线阀门至弯头处发生燃烧事故,见图7。

图7 某厂氧气放空管线发生燃烧

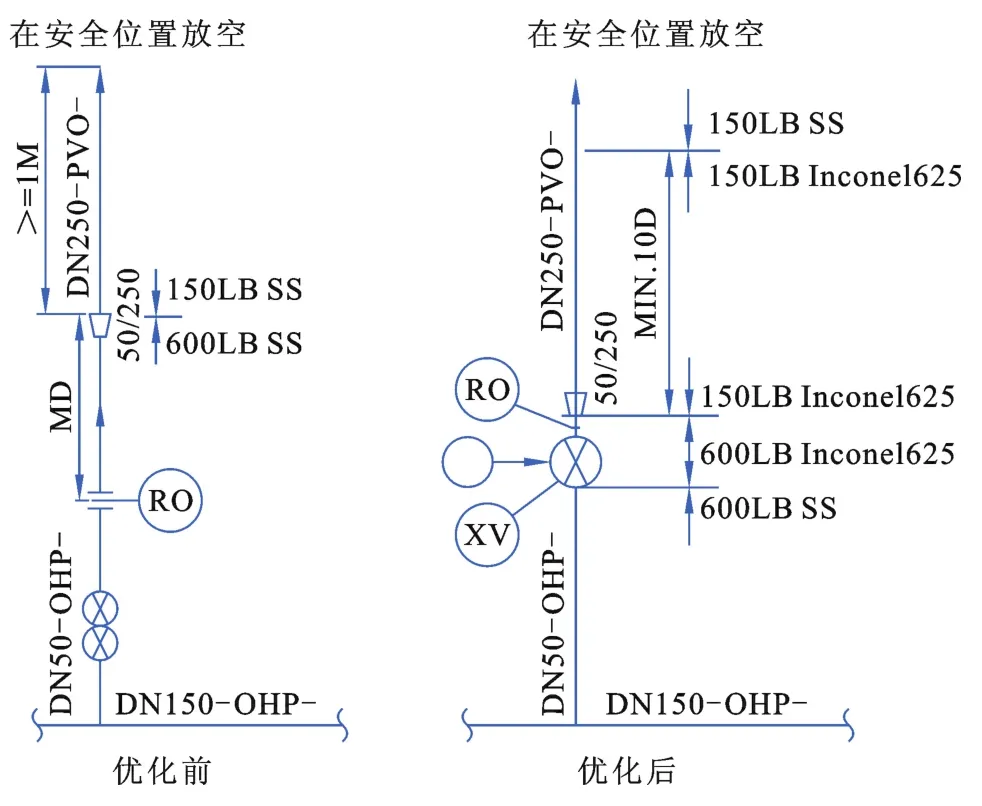

由于氧气放空管线直接排放至大气,其清洁度较难保证,供应商对氧气放空管线做了优化设计,氧气放空流程优化见图8。

图8 氧气放空流程优化

氧气放空优化对比见表3。

表3 氧气放空优化对比分析

由图8及表3可以看出:①将双阀改为单阀,消除了双阀之间的死区和滞留脏物的机会;②将手动操作的阀门改为DCS操作的气动阀,降低了现场操作人员的人身危险;③阀门、孔板、异径管以及孔板下游10D直管段为高流速冲击区,采用镍基合金材质,控制了颗粒冲击的区域,降低了燃爆风险。

6 结语

氧气系统的安全、稳定运行对于整个壳牌煤气化装置非常重要。本文通过分析氧气管道的燃爆因素,按照标准规范和供应商的要求并结合工程实例,阐述如何合理地进行氧气管道的设计,在满足经济性的前提下最大限度保证安全,为煤化工氧气管道的设计提供了借鉴和参考。

[1]GB50016—2014,建筑设计防火规范[S].

[2]杜本超.氧气管道设计[J].制冷与空调,2013(2):57-60.

[3]陈韧.节流阀前后氧气管道安全设计的探讨[J].深冷技术,2013 (7):17-22.

[4]GB16912—2008,深度冷冻法生产氧气及相关气体安全技术规程[S].

[5]IGC Doc 13/02/E,Oxy gen Pipeline and Pipin g Systems[S].

[6]GB50030—2013,氧气站设计规范[S].

[7]付荣申.煤化工中氧阀的选型[J].石油化工自动化,2013(8):20-23.

修改稿日期:2016-04-16

Discussion on Design of Oxygen Pipeline in Coal Gasification Plant

JIANG Zhen-zhen,LIU Yan,WANG Pan-feng

(Wuhuan Engineering Co.,Ltd.,Wuhan Hubei 430223 China)

This paper introduces the designing essentials for the oxygen pipeline in gasification equipment by taking a coal gasification plant as an example.It discusses the safety design of oxygen pipeline in terms of the process,blasting factors,oxygen flow velocity,material selection,piping layout and construction inspection,etc.Based on a real case,it also describes the layout characteristics and optimization measures of oxygen pipeline in the coal gasification plant.

coal gasification;oxygen pipeline;explosion;oxygen flow velocity;exempt material;piping layout

10.3969/j.issn.1004-8901.2016.05.008

TQ545

B

1004-8901(2016)05-0027-04

江珍珍(1980年-),女,湖北浠水人,2003年毕业于湖北大学化学工程与工艺专业,高级工程师,现主要从事化工工程项目的工艺管道设计工作。