提升管轴向流动和重油催化裂解反应过程数值模拟

吴春金

(大庆石化公司炼油厂重油催化一车间,黑龙江大庆 163711)

提升管轴向流动和重油催化裂解反应过程数值模拟

吴春金

(大庆石化公司炼油厂重油催化一车间,黑龙江大庆 163711)

主要进行了重油催化裂解集总动力学模型的建立,并设置了模拟计算域、边界条件及初始化、模拟求解,并针对了冷态模型和冷态模型记性比较,即比较比较气-固两相冷态流场和有催化反应流场,并分析了0.5维模型和二维模型的轴向产品分布。通过提升管轴向流动和重油催化裂解反应过程数值模拟可知,要使反应器模型具有可靠性和完备性,需要注重反应与流动、传递存在的影响,同时二维模型具有更好的产品分布。

提升管;气固两相流;催化裂解

反应器主要是用于实现液相单相反应过程和液液、气液、液固、气液固等多相反应过程,一般研究法反应器内传递过程和流动规程的规律,主要采用冷态模拟的方式。为了能够清楚了解到提升管反应器内的反应过程,需要注意流动形态对反应的影响。由于流动形态对反应规律的影响主要是基于实验室,因此本文主要对实验室提升管进行了模拟,通过建立重油催化裂解集反应模型,对有无催化反应进行比较,以及提升管轴向非均匀性存在的影响。

1 总动力学模型及流动-反应耦合模型的构建

重油催化裂解集总动力学模型主要包括十一个集总,即重油、柴油、丙烯、乙烯、焦炭等。十一个集总反应速率矩阵表达式为公式1。通过推到后,可以明确重油催化裂解十一集总数学模型为公式2。由于该模型主要是通过假设轴向气体速度为基础,没有全面考虑催化剂滑落问题,然而在实际运用中,催化剂或多或少都会出现滑落问题。

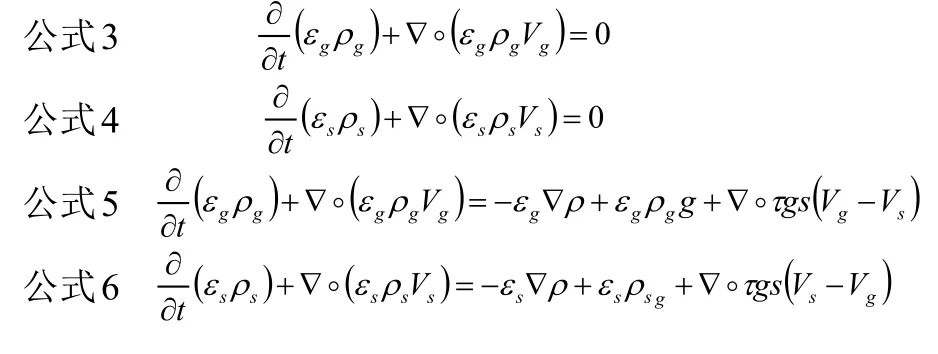

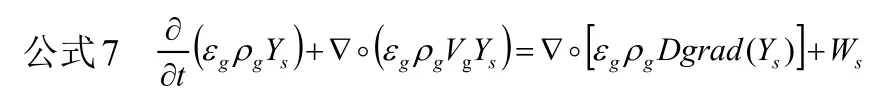

重油催化裂解流动-反应耦合模型主要是在气-固两相流动模型上,结合重油催化裂解集总动力学模型进行建立。在此模型中,以气体相为主,催化剂固体颗粒为次,且在计算网格内互相渗透。连续性方程气体相表达式如公式3、颗粒相表达式如公式4,动量方程气体相表达式如公式5、颗粒相为公式6,组分方程为公式7。

2 模拟计算域设置及模拟求解设置

本文主要采用实验室小型提升管作为模拟对象,固体颗粒为LTB-2催化剂。计算区域网格总数为1800,其中轴向为300、径向为16,呈均匀网格分布。气固两相入口速度设置、出口常压设置,气相边界调节无滑,固体颗粒边界条件为部分滑移,初始化为空管。

运用FLUNET6.3.26作为商业软件,计算时间为20s,统计10~20s之间的计算结果进行处理。

3 有无催化反应比较

流动-反应耦合模型下进行了有无催化反应,气固向量速度的轴向分布规律比较。其中气相速度在出口处超过入口处的2.5倍,主要是由于反应器内气体膨胀,导致密度发生变化,致使出口处气象速度增加。相对于气相速度,固体颗粒速度无论是在出口处还是处都较小,气相与固相之间基本保持0.1m/ s滑落速度。在催化裂化的反应下,气相动量会出现较大的变化,继而对固相动量产生影响。

流动-反应耦合模型下进行了有无催化反应,轴向固体颗粒浓度分布规律比较。由于反应器中上部气象速度稳定,因此固体催化剂轴向分布比较均匀,但在催化反应下,轴向颗粒浓度会出现变化,即底部具有较高浓度的催化剂,轴向越高,浓度越低,因此出口处浓度最低。因此,通过对比差异可以发现如果需要完善的反应器模型,则必须全面考虑反应与流动、传递之间存在的影响关系。

4 总动力学模型及流动-反应耦合模型比较

通过催化裂解集总动力学模型可以计算出,催化剂活性在底部具有较高的活性,此时浓度也最大,然而随着高度越高,活性越低,及催化剂活性会随着轴向向上,而越来越低。重油转化率在提升管底部时,增加较为明显,直到提升管中部后,转化率增长逐渐变慢,随着提升管高度越高,转化率增长越慢。但通过比较发现,流动-反应耦合模型重油转化率要明显高于总动力学模型,主要是由于流动-反应耦合模型底部催化剂活性高,有利于重油转化率的提高。

柴油收率虽然从提升管底部开始,会随着高度越高而增

长迅速,但当达到一定高度时,柴油收率却会开始下降。通过比较流动-反应耦合模型和总动力学模型,发现总动力学模型柴油收率最高点要高于流动-反应耦合模型,主要是由于流动-反应耦合模型提升管底部油剂接触时间比总动力学模型长,导致流动-反应耦合模型下,柴油收率提前达到最高点。汽油收率与柴油收率的规律相似,当达到一定高度时,汽油收率却会开始下降。

5 结束语

综上所述,通过有无催化反应比较,气固向量速度的轴向分布规律和轴向固体颗粒浓度分布规律都存在明显的差异,提升管内轴向非均匀性会导致比较流动-反应耦合模型和总动力学模型下重油转化率、柴油收率、汽油收率等存在差异,特别是在提升管中下部更加明显。

[1] 王德武,卢春喜,严超宇.提升管加床层反应器提升管段下行颗粒的分布及其对流动的影响[J].石油学报(石油加工),2011,(1):69-76.

[2] 盖希坤,田原宇,夏道宏,等.重油催化裂解技术研究进展[J].化工进展,2011,(6):1219-1223.

[3] 吴文龙,韩超一,李春义,等.变径提升管反应器扩径段内气固流动特性研究[J].石油炼制与化工,2014,(11):54-59.

[4] 韩超一,陈晓成,吴文龙,等.内构件对变径提升管内气固流动特性的影响[J].石油炼制与化工,2016,(1):5-10.

Axial Flow and Heavy Oil Riser Catalytic Cracking Process Numerical Simulation

Wu Chun-jin

This paper was established heavy oil catalytic cracking lumped kinetic model,and set up the simulation domain,boundary conditions and initialized simulation solution,and against the cold and cold model memory model comparison,that comparison Compare gas-solid two-phase fl ow and cold fl ow fi eld of catalytic reactions,and analyzes product 0.5 axial dimensional model and two-dimensional model of the distribution.Axial fl ow through the riser and the numerical simulation of heavy oil catalytic cracking reaction seen,to make the reactor model with reliability and completeness,and the need to focus on the reaction flow,affected by the presence of transfer,while two-dimensional model with better product distribution.

riser;phase fl ow;catalytic cracking

TE621

A

1003-6490(2016)01-0187-02

2015-01-20

吴春金(1972-),男,安徽涡阳人,助理工程师,研究方向为重油催化。