冰下基岩电动机械取心钻具反扭装置设计

范晓鹏,TALALAY P G,郑治川,张楠,曹品鲁,于达慧,胡正毅,杨成

(1. 吉林大学 建设工程学院,吉林 长春,130026; 2. 吉林大学 极地研究中心,吉林 长春,130026)

冰下基岩电动机械取心钻具反扭装置设计

范晓鹏1,2,TALALAY P G1,2,郑治川1,2,张楠1,2,曹品鲁1,2,于达慧1,2,胡正毅1,2,杨成1,2

(1. 吉林大学 建设工程学院,吉林 长春,130026; 2. 吉林大学 极地研究中心,吉林 长春,130026)

对提供大扭矩的反扭装置进行优化设计,并根据钻头实验确定反扭装置设计参数;提出反扭装置设计原则,建立反扭装置力学计算模型,并对不同尖角滑刀式反扭装置进行理论计算,得出其径向压力和扭矩关系曲线,确定最佳的反扭滑刀参数;设计具有六连杆机构的滑刀式反扭装置,根据其结构原理,建立弹簧刚度与径向压力理论计算模型,并对4种刚度弹簧进行优选。研究结果表明:采用刚度为19.61 N/mm 的弹簧时,滑刀式反扭装置理论上可提供73~94 N·m反扭矩,满足冰下基岩钻进的需要。

反扭装置;力学模型;扭矩;冰下基岩钻具

获取南极冰下甘布尔采夫山脉岩样,对研究南极、澳洲和南美洲的形成,探索冈瓦纳古大陆演化历史具有重要的科学意义[1]。目前,虽然国际上曾经尝试钻进极地冰下基岩,并在北极格陵兰获取了少量样品[2−6],但最终钻进均因为钻具结构和工艺的限制而被迫停止,不能很好地应用于极地冰下基岩尤其是硬岩取心钻探中,因此必须研制新型深部冰下基岩取心钻探系统,而铠装电缆电动机械钻具由于其质量轻、效率高、能耗小等诸多优点成为设计的首选[7−8]。但铠装电缆钻具没有钻杆来平衡钻进产生的扭矩,必须在钻具上方设计专门的反扭装置,该装置必须产生足够大的反扭矩来防止上部钻具的反转,保证钻具正常钻进。岩心钻探所需的扭矩远远大于冰层钻进所需的扭矩,目前国际上已有的冰钻钻具反扭装置不能满足冰下基岩钻进的需要,因此研制能提供大扭矩的反扭装置就成为铠装电缆冰下基岩钻具研制的关键技术。

1 确定反扭装置设计参数

反扭装置设计的关键参数为其所能提供的最大反扭矩,而该扭矩值取决于所采用的钻头类型。由于铠装电缆本身的抗拉强度决定了冰下基岩钻具的自重不能太大,因此,无法提供常规金刚石钻头钻进所需的大钻压,必须研制能够在小钻压下取得高钻进效率的钻头。

为此,针对花岗岩设计了多种类型小钻压钻头,并逐一进行试验,表1所示为在相同转速下外径59 mm的不同类型钻头在不同钻压下的机械钻速和扭矩。分析试验数据得出底唇面为齿形的孕镶金刚石钻头,可获得较高的钻进效率,当钻压为3~4 kN时,机械钻速为2.24~4.27 m/h,钻进扭矩介于28.77~37.88 N·m之间,该钻进工况可以满足极地现场钻进需要。因此,确定与之配套的反扭装置必须能够提供不小于40 N·m的反扭矩。

表1 小钻压钻头的机械钻速和扭矩[9]Table 1 Penetration rate and torque of small drill load drill bits[9]

2 反扭装置设计

图1 反扭装置类型Fig. 1 Different types of anti-torque system

目前铠装电缆钻具使用的反扭装置主要有4种类型(见图1),分别是板簧式、双叶片式、滑刀式、铣刀式[10−14]。双叶片式和铣刀式反扭装置不能根据孔内工况随时调节反扭矩,自适应差容易出现孔内事故;板簧式反扭装置受板簧材质和形变程度影响,提供的反扭矩较小;U形板簧式反扭装置在应用中发现,U形板容易发生不可逆的形变,造成反扭失效等问题;相对而言滑刀式反扭装置利用一定机构将滑刀压入冰层,可以提供较大的反扭矩,并且该扭矩调节方便。因此选择滑刀式反扭装置为可能提供大扭矩反扭装置类型,并对其进行优化设计。

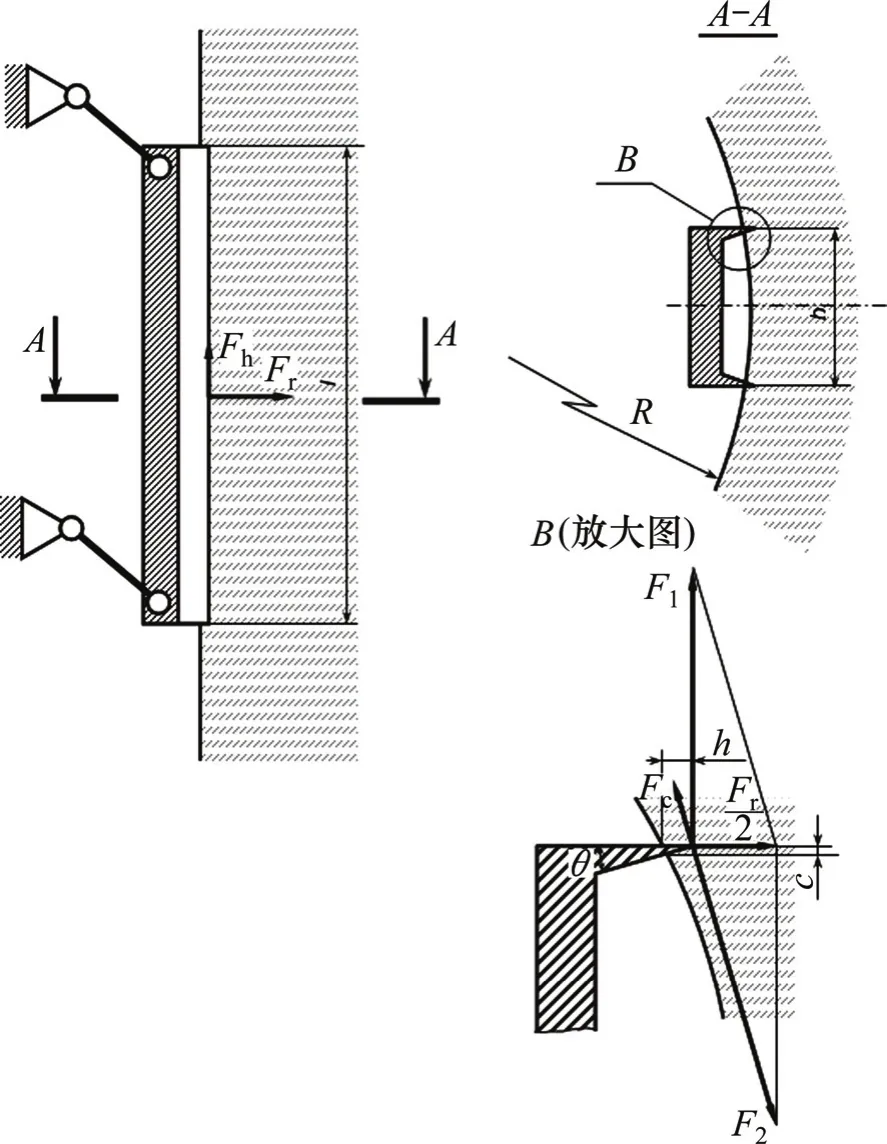

2.1反扭装置理论计算

根据反扭装置的工作原理,结合其与孔壁的相互作用过程可以确定反扭装置设计的2个基本原则:1)反扭装置提供的最大反扭矩应该大于钻具回转及切削岩石所需的扭矩;2) 反扭装置与孔壁的摩擦力应小于钻具自重与钻压之差,以使钻具在钻进时可以自由下落。由于反扭装置反扭矩以及孔壁摩擦力的产生均取决于反扭刀与孔壁之间径向压力,因此这2个基本原则确定了滑刀与孔壁之间径向压力的上下限。图2所示为滑刀与孔壁接触的受力分析图。

图2 滑刀与孔壁相互作用受力分析图Fig. 2 Schematic of forces application between skates and hole wall

2.1.1滑刀与孔壁径向压力下限

滑刀进入钻孔发生形变后将对孔壁产生径向压力Fr,此压力使滑刀刀尖压入孔壁冰层一定深度h。

式中:σ为冰的压入硬度,Pa;s为滑刀与孔壁的接触面积,m2。

滑刀与孔壁的接触面积为:

式中:h为滑刀切入孔壁的深度,m;l为滑刀与孔壁接触部分的长度,m;θ为滑刀尖角,(°)。

由式(1)和(2)可得

当滑刀在径向压力Fr作用下压入孔壁深度为h时,滑刀能产生的最大反扭矩必须大于钻具钻进所需的扭矩M,即:

式中:n为滑刀的数量;R为冰孔半径,m。滑刀边缘与孔壁之间产生的切向力Fc为

式中:Es为冰层单位体积破碎功,MN/mm2。

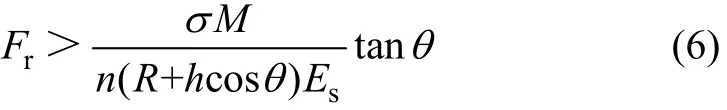

根据式(3)~(5)可得滑刀与孔壁径向压力应满足下式:

因为在实际钻井中coshθ<< R,式(6)可简化为

根据式(7),滑刀式反扭装置所需径向力并不取决于滑刀与孔壁的接触长度L,而主要由冰硬度σ和单位体积切削功Es)决定。BOGORODSKY等[15]建议冰压入硬度可按照冰单轴抗压强度的3倍计算,当冰温为−3 ℃时,单轴抗压强度为11.5 MPa,因此,取σ=34.5 MPa。UEDA等[16]对冰层进行切削实验表明:在冰温为−3 ℃时,冰的单位体积破碎功Es为5 MN/mm2。取轴向设置滑刀数量n=3,冰孔半径为67 mm,将上述参数代入式(7)可得:

2.1.2滑刀与孔壁径向压力上限

为了保证钻具正常钻进时可以连续下滑,同时能够满足冰层钻进对钻压的要求,整套钻具受力必须满足下式:式中:G为钻具自重,N;kp为卸载系数(钻孔液浮力及孔壁阻力对钻具自重的影响);pWOB为岩层钻进所需钻压,N;f为滑刀反扭装置与孔壁产生的摩擦力,N。

根据图2分析,滑刀反扭装置与孔壁产生的摩擦力可由下式计算:

式中:μ为滑刀与孔壁之间的摩擦因数。

综合式(9)和(10)可得滑刀与孔壁径向压力的上限为

取钻具自重G=4 kN,kp=0.15,根据钻头试验取钻压3 kN。滑刀与孔壁之间摩擦因数μ与冰面的温度有关,冰层温度越低,摩擦因数越大,当冰面温度为−4 ℃时,μ=0.02[17]。将上述取值代入式(11)得:

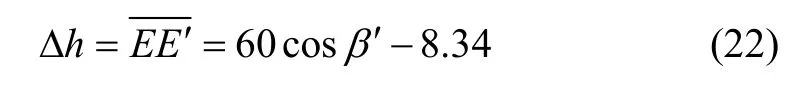

根据上述计算结果,绘制不同尖角滑刀径向压力和所能提供反扭矩关系曲线图,如图3所示,表2中列出了不同尖角滑刀所允许的径向压力上限。

图3 不同角度双滑刀径向压力和扭矩关系曲线Fig.3 Relationship between radial force and torque with different θ

表2 不同尖角θ滑刀的径向压力Fr最大值Table 2 Max value of Frwith different θ

由图3可知:计算的几种不同尖角双刀锋滑刀式反扭装置在不超过最大径向压力时皆可提供40 N·m以上的反扭矩,可以满足铠装电缆冰下基岩电动机械取心钻具要求,但反扭装置在提供相同反扭矩时,滑刀尖角越大所需径向压力也越大。

2.2滑刀式反扭装置机械设计

根据理论计算结果可知,不同度数尖角滑刀在提供相同扭矩时,角度越大,所需的径向压力越大,但考虑滑刀尖角太小,强度和寿命均较低,因此选用尖角为20°的滑刀进行设计,滑刀长度选择为350 mm。将上述参数代入式(8)和(10)可得尖角为20°的滑刀反扭装置径向压力和下滑阻力与反扭矩关系公式为:

根据公式计算并绘制尖角为20°的滑刀反扭装置径向压力和下滑阻力与反扭矩关系,如图4所示。从图4可看出:当该反扭装置径向压力达到最大值时,可提供反扭矩达到94 N·m,此时下滑阻力为399 N,满足设计要求。

图4 尖角20°滑刀径向压力及下滑阻力与扭矩关系Fig. 4 Relationship between radial force and friction and torque (angle of skate is 20°)

图5所示为设计完成的反扭装置结构图。为了保证滑刀7在伸缩运动中的一致性,该反扭装置滑刀设计为六连杆机构,滑刀下支座2和滑刀中支座4固定在外管9上,调整拉杆3可在滑刀下支座2和滑刀中支座4中活动,当旋紧调整螺母8时,调整拉杆3向左运动,从而通过滑刀上支座6带动滑刀5向内收缩,当旋松调整螺母8时,滑刀上支座6在弹簧7推力作用下带动滑刀4向外张开。

滑刀在钻具周向均布3个,可对钻具起到导正作用。为了增加弹簧7的使用寿命,使用3个同样的弹簧来保证滑刀的张开,同时弹簧的使用可以使滑刀对孔径具有自适应性,可以有效防止出现卡钻事故。

图5 滑刀式反扭装置结构图[18]Fig. 5 Structure drawing of double tips skates antitorque system[18]

由于滑刀径向压力的施加是通过弹簧形变产生的,弹簧刚度的选择对反扭装置的性能具有很大影响,因此有必要对弹簧形变与径向压力关系进行计算。滑刀受力分布简图见图6。

图中BF为滑刀,由于与孔壁接触,因此受到均布载荷作用,均布载荷的合力即为径向压力Fr。

式中:p为均布载荷,N/m;ls为滑刀长度,m。

图6 滑刀与弹簧受力分析图Fig. 6 Schematic of forces application between skate and spring

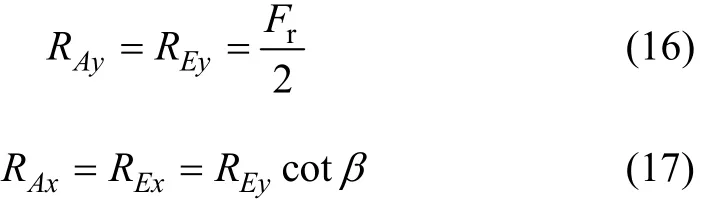

杆AB,CD,EF分别为滑刀的3个支杆,支座A、C为固定约束,支座E可左右滑动,计算中假设滑刀为刚性体,则CD杆为虚约束,不会对滑刀产生力的作用。对A,E点进行受力分析可得:

式中:RAy和REy分别为A和E点在y轴方向分力,N;RAx和REx分别为A和E点在x轴方向分力,N;β为支杆与x轴夹角,(°)。

E点在x轴方向是由弹簧来进行限位,因此,

式中:Fe为均布载荷,N;k为弹簧刚度,N/mm;Δh为弹簧形变,m。

将式(17)~(19)代入(16)可得:

由于滑刀伸缩机构为六连杆结构,因此当弹簧发生形变时,β也将随之变化,图7所示为滑刀位置变化示意图,图中:ABCDEF为滑刀张开最大状态位置,此时弹簧处于原长状态;A′B′C′D′E′F′为滑刀收缩位置,此时弹簧压缩且压缩量′。

图7 滑刀移动位置示意图Fig. 7 Schematic diagram of skate positions

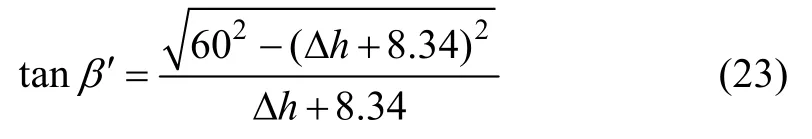

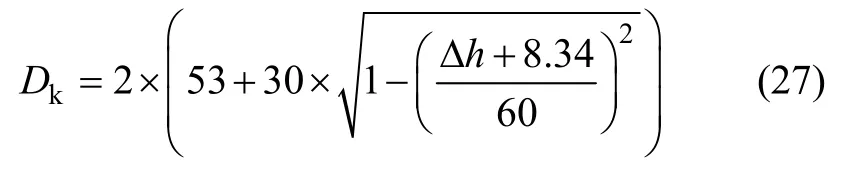

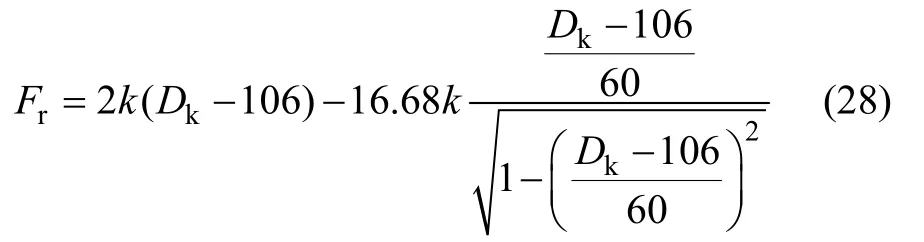

根据图7进行计算:

根据设计参数,支杆EF长度为30 mm,弹簧处于原长时,β=82º,将此值代入式(21)得:

将式(20)进行三角变换可得

将式(23)代入式(20)得

滑刀外径可由下式计算:

式中:Dk为滑刀外径,mm;l1为F′点距离滑刀外边缘距离,根据设计l1=25 mm;l2为E′点距离反扭装置中轴线距离,l2=28 mm。

根据式(23)变化得:

将式(26)及相关参数代入式(25)得:

将式(27)代入式(24)可得:

通过式(28)可计算不同刚度弹簧、不同滑刀外径情况下滑刀对孔壁所产生的径向压力。在4种弹簧刚度条件下,对滑刀外径与径向压力关系进行计算,两者关系曲线如图8所示。

图8 不同弹簧刚度下滑刀外径Dk与径向压力Fr关系曲线Fig. 8 Relationship between Dkand Frin different springs

由于在南极甘布尔采夫山脉钻探中,设计钻孔直径为134 mm,因此,图8中主要列举了滑刀外径为131~141 mm范围内的数据,与图3对比可以看出:刚度为k1的弹簧,产生的径向力不超过600 N,所提供反扭矩在48 N·m以下,而刚度为k3和k4的弹簧,径向力远远大于滑刀式反扭装置所允许的范围,k2弹簧产生的径向压力比较适中,因此选择刚度为k2的弹簧作为滑刀式反扭装置用弹簧。

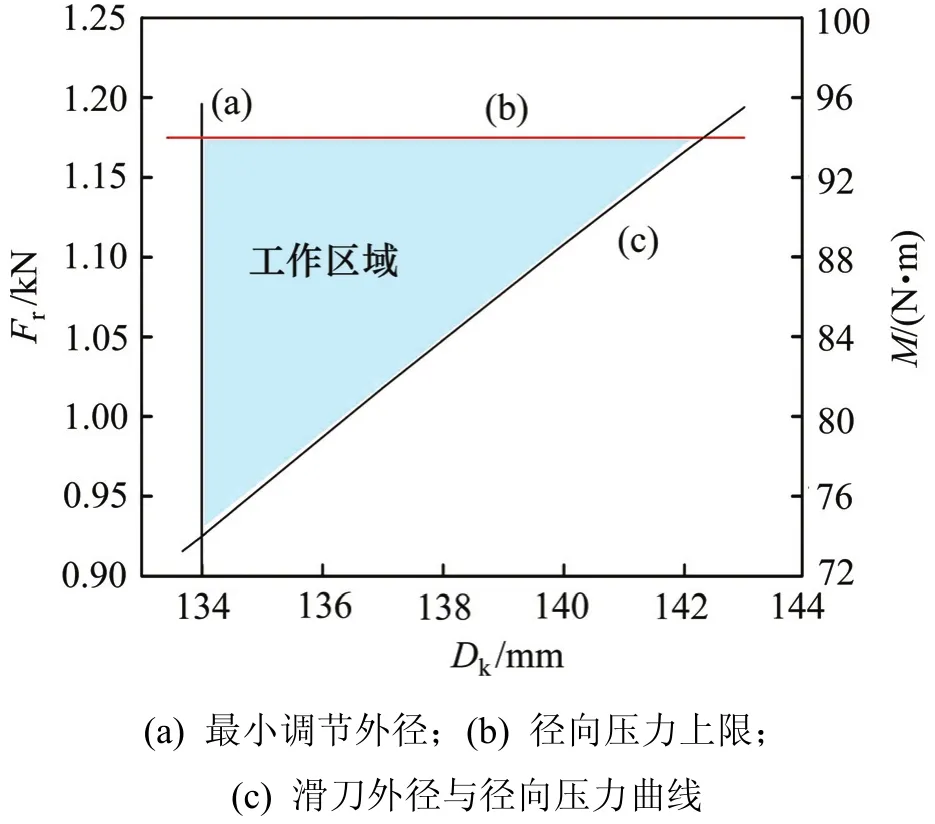

根据式(12)和(28)计算并绘制采用k2弹簧的20°尖角滑刀式反扭装置工作曲线,结合孔径和径向压力上限可以确定该反扭装置的工作区域,如图9所示。

从图9可以看出:当径向压力不超过上限值时,滑刀外径最大可调至142 mm;根据该反扭装置可以抵抗的反扭矩为73~94 N·m。远远大于钻头钻进需要的扭矩,可以满足冰下基岩钻具对反扭矩的设计需求。

图9 采用k2弹簧的滑刀式反扭装置工作区域Fig. 9 Working area of 20° skate antitorque system with k2spring

3 结论

1) 根据钻头实验确定铠装电缆冰下基岩钻具反扭装置设计扭矩应高于40 N·m。

2) 建立滑刀式反扭装置与孔壁相互作用力学模型,通过计算得出不同尖角滑刀反扭装置径向压力与扭矩关系,为滑刀式反扭装置设计提供理论依据。

3) 设计了一种滑刀式反扭装置,并依据其结构原理对4种弹簧刚度产生的径向压力进行计算,优选出刚度为19.61 N/mm的弹簧为该反扭装置设计的最佳弹簧。设计的反扭装置结构件少,工作可靠,便于拆卸和维修。根据理论计算,其扭矩范围可达73~94 N·m,满足冰下基岩钻探需要。

4) 为了测试设计的反扭装置性能,同时检验理论计算的正确性,下一步应建立试验台,对设计的反扭装置进行实验研究。

[1] 胡建民, 刘晓春, 赵越, 等. 南极普利兹造山带性质及构造变形过程[J]. 地球学报, 2008, 29(3): 343−354. HU Jianming, LIU Xiaochun, ZHAO Yue, et al. Advances in the study of the orogeny and structural deformation of Prydz tectonic belt in east Antarctica[J]. Acta Geoscientica Sinica, 2008, 29(3): 343−354

[2] BENTLEY C R, ROCI B R. Drilling to the beds of the Greenland and Antarctic ice sheets: a review[J]. Annals of Glaciology, 2007, 47: 1−9.

[3] WUMKES M A. Development of the U.S. deep coring ice drill[J]. Memoirs of National Institute of Polar Research, 1994, 49: 41−51.`

[4] ZAGORODNOV V, THOMPSON L G, GINOT P, et al. Intermediate depth ice coring of high altitude and polar glaciers with a light-weight drilling system[J]. Annals of Glaciology, 2005, 51(174): 491−501.

[5] UEDA H T. Byrd station drilling 1966−69[J]. Annals of Glaciology, 2007, 47: 24−27.

[6] TALALAY P G. Subglacial till and bedrock drilling[J]. Cold Regions Science and Technology, 2013, 86: 142−166.

[7] SHTURMAKOV A J, LEBAR D A, MASON W P, et al. A new 122 mm electromechanical drill for deep ice-sheet coring (DISC): 1. design concepts[J]. Annals of Glaciology, 2007, 47: 28−34.

[8] 胡正毅, 达拉拉伊·帕维尔, 曹品鲁, 等. 气体局部反循环电动机械冰钻技术[J]. 吉林大学学报(地球科学版), 2012, 42(S3): 374−378. HU Zhengyi, TALALAY P G, CAO Pinlu, et al. Investigations of near-bottom air reverse circulation in non-pipe electromechanical ice drill technology[J]. Journal of Jilin University (Earth Science Edition), 2012, 42(S3): 374−378.

[9] CAO Pinlu, TALALAY P G, ZHENG Zhichuan, et al. The diamond drilling bits test for sampling subglacial bedrocks in Antarctica[R]. Changchun: Jilin University. Polar Research Center, 2013: 5−10.

[10] KYNE J, MCCONNELL J. The prairiedog: a double-barrel coring drill for ‘Hand’ augering[J]. Annals of Glaciology, 2007, 47: 99−100.

[11] YOSIO S. Light weight electro-mechanical drills[C]// HOLDSWORTH G. Proceedings of the Second International Workshop on Ice Drilling Technology. Calgary, 1984: 33−40.

[12] VASILIEV N I, TALALAY P G. Twenty years of drilling the deepest hole in ice[J]. Scientific Drilling, 2011(11): 41−45.

[13] YOSIO S. New counter-torque devices of a cable-suspended electromechanical drill[J]. Low Temperature Science, 1978, 37: 163−165

[14] ZAGORODNOV V, THOMPSON L G, MOSLEY-THOMPSON E. Portable system for intermediate-depth ice-core drilling[J]. Annals of Glaciology, 2000, 46: 167−172.

[15] BOGORODSKY V V, GAVRILO V P. Physical properties: modern methods of glaciology[M]. Leningrad: Gydrometeoizdat, 1980: 384.

[16] UEDA H T, KALAFUT J. Experiments on the cutting process in ice[R]. Hanover: USA CRREL Spec, 1989: 85.

[17] KIETZIG A M, HATZIKIRIAKOS S G, ENGLEZOS P. Physics of ice friction[J]. Journal of Applied Physics, 2010, 107(8): 081101-1−15.

[18] 于成凤, 郑治川, TALALAY P G, 等. 基于RecurDyn的极地

冰下基岩取心钻具反扭装置的运动仿真及运动分析[J]. 探矿工程: 岩土钻掘工程, 2013, 40(12): 21−24.

YU Chengfeng, ZHENG Zhichuan, TALALAY P G, et al. Motion simulation of antitorque device based on RecurDyn for coring tool used for sub-glacial bedrock in polar regions and the motion analysis[J]. Exploration Engineering: Rock & Solid Drilling and Tunneling, 2013, 40(12): 21−24.

(编辑 赵俊)

Design of antitorque system of cable-suspended electromechanical drill for subglacial bedrock coring

FAN Xiaopeng1,2, TALALAY P G1,2, ZHENG Zhichuan1,2, ZHANG Nan1,2, CAO Pinlu1,2, YU Dahui1,2, HU Zhengyi1,2, YANG Cheng1,2

(1. College of Constructional Engineering, Jilin University, Changchun 130026, China; 2. Polar Research Center, Jilin University, Changchun 130026, China)

Antitorque system with high antitorque was optimized and redesigned. The antitorque system design principle was proposed and the mathematical model was built up for calculation of its main parameters. Through theoretical calculation for double tips skates antitorque system, the dependence of radial force on torque was investigated, and the parameters of double tips skates antitorque system to provide high antitorque were obtained. A new antitorque system with six-bar mechanism was designed. The mathematical model for calculation of radial force provided by spring was built, and four kinds of spring were optimized. The results show that skates antitorque system with 19.61 N/mm spring can hold the antitorque in rang of 73−94 N·m theoretically. And these parameters can meet the requirement of armored cable-suspended electromechanical subglacial bedrock core drilling.

antitorque system; mathematical model; torque; subglacial bedrock drilling

TB64;TU472.9

A

1672−7207(2016)03−0946−07

10.11817/j.issn.1672-7207.2016.03.030

2015−04−13;

2015−06−10

国家重大科研仪器设备研制专项(41327804) (Project(41327804) supported by the Major Research Equipment Development Project)

郑治川,博士,副教授,从事钻探设备与器具研究;E-mail: zhengzc@jlu.edu.cn