基于变频器和PLC的给煤机控制系统应用探讨

李月兰

(宁夏工商职业技术学院,宁夏 银川 750001)

基于变频器和PLC的给煤机控制系统应用探讨

李月兰

(宁夏工商职业技术学院,宁夏 银川 750001)

本文针对给煤机手动给煤的缺点,指出提高原煤配洗的精准和自动化程度,是当前洗煤厂发展的迫切需求。介绍了往复式给煤机采用变频器和PLC控制的自动化方法,具体阐述了其原理、硬件设备、技术特点和应用可行性。

给煤机;变频器;PLC

1 引言

当今机电设备的自动化水平在不断提高,洗煤厂的自动化程度也随之不断改进,但在实际生产中,仍有某些生产环节存在着自动化水平低,可靠性不强,操作不方便的环节。某洗煤厂一个分区原有的老受煤坑在原煤受配煤系统改造之前,担负着全年150万吨的入洗任务,共有10台给煤机进行配洗原煤。2007年原煤受配煤系统改造投运之后,改为5台给煤机进行受配煤,主要配洗来自汝芨沟和卡布梁的末煤,另加大峰矿的分选末煤。5台给煤机采用直接工频启动方式,在受煤坑内岗位司机采用手动方式启动给煤机,给煤量的调节主要通过手动调节仓口挡板的开距来实现,仓口挡板的开距大小主要靠调整焊接在仓门和仓壁的圆环链的节数来实现。

这种人工调节给煤量的方式相较于自动化程度较高的现代化洗煤厂,显然配煤不够精确,不利用于人员安全,不符合选煤厂的安全自动化要求。提高原煤配洗的精准和自动化程度,是当前该厂发展的迫切需求,也是实现该厂快速发展的要求。

2 K1型给煤机给煤量调节的工作原理

2.1 配洗原煤途径

配洗原煤途径如图1所示,进旋流器入洗的原煤来自原煤仓和老受煤坑的煤。途径通过两条路线,一是通过新建原煤4个仓由原煤仓下给煤机给煤到仓下260皮带,再经过301转载皮带、302皮带入旋流器,煤种主要是块煤。另一条有老受煤坑堆放的末煤入仓由106#~110#给煤机给煤到201#皮带上,再上301#皮带与块煤混掺入旋流器入洗。

图1 配洗煤途径原理

2.2 K1型给煤机使用现状和存在问题

使用现状:老受煤坑共有5台给煤机,电机功率都为3KW,控制方式采用的就地直接启动方式,且不参与主洗系统的集中控制。给煤机的起停主要由密控室司机用电话与受煤坑操作司机联系并进行选择。即在开机前,密控室司机将介质悬浮液密度、介质泵压力、磁性物含量等参数调节设定好后,再通知受煤坑岗位司机进行起停给煤机,调节仓门实现给煤多少。

存在问题:

(1)调节给煤机的给煤量,是通过人工调节圆环链节数来改变仓门开距大小控制给煤量的,给煤量的多少完全靠现场岗位司机的经验来实现,无法做到精确配洗原煤。而且,在转动设备旁进行操作,很不安全。如图2所示:

图2 给煤量调节原理

(2)5台给煤机与201#运输皮带无闭锁关系,即201#皮带因故障停机,给煤机仍然给煤,使皮带压煤,造成重负荷起车。对设备的性能和寿命都存在严重的影响。

(3)受煤坑环境阴暗潮湿,对常年工作在岗位上操作人员的身体健康存在一定影响。

(4)夜间生产过程中,岗位司机站在运转的皮带旁调节圆环链节数调节煤量时,存在着安全隐患。

(5)受煤质变化的影响,受煤坑的各仓经常出现蓬仓现象,造成仓口下煤不畅,另外皮带运转时人工捅仓存在着严重的安全隐患。

(6)原有的106#~110#电控系统是2006年改造自配的,标准较低,可靠性、稳定性差。

以上六点是以实际出发,不仅考虑到了选煤厂机电设备控制要求,而且更重要的是人员和设备的安全因素。改变人工调节方式实现自动化控制是该厂当前发展的迫切要求。结合在生产实践过程中经验,对老受煤坑的给煤机控制方式进行改造。

3 给煤机的电气控制改造方案

3.1 技术改造方案

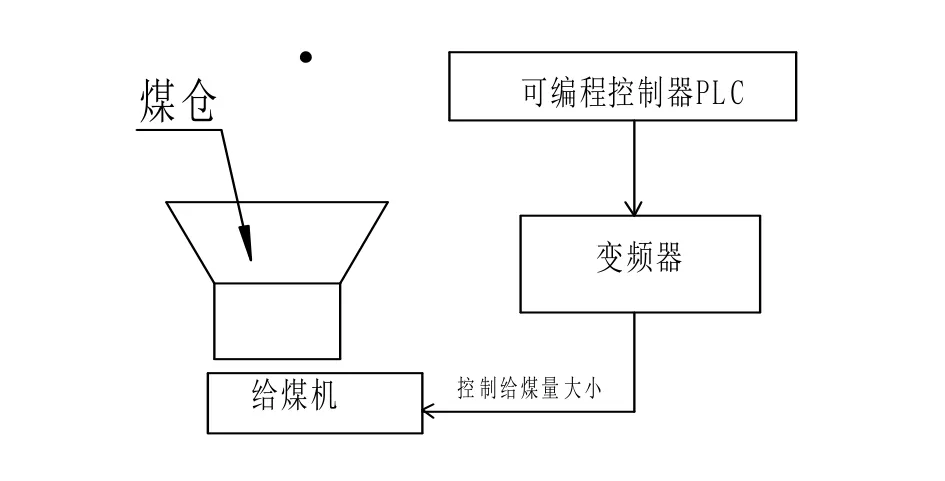

根据目前给煤机在实际生产过程中存在的问题和给煤机现场使用调查,建议给煤机采用变频器和可编程控制器PLC控制的改造方案,具体控制过程见图3:

图3 自动控制结构图

根据该分区的具体情况,原煤的入洗量主要由密控司机根据生产实际情况来调配,建议给煤量的调节由密控室司机来执行,即集中控制,可以省去在仓门口人工给煤的环节。具体控制过程是,实现5台给煤机的给煤量调节可在密控室加装变频器增减速按钮或电位计进行调节,安装频率显示仪表,以监测5台给煤机的给煤量。使用可编程控制器PLC实现变频器的起停及给煤机与201#皮带的闭锁。根据控制原理及工艺要求对PLC编程,实现给煤机的集中控制。

3.2 设备选型及电气控制原理

(1)变频器选用西门子MM440型

根据实现给煤机自动给煤控制要求和功能需求,本方案中变频器选用MICROMASTER 440型。变频器MM440系列(MicroMaster440)是德国西门子公司广泛应用与工业场合的多功能标准变频器。它采用高性能的矢量控制技术,提供低速高转矩输出和良好的动态特性,同时具备超强的过载能力,以满足广泛的应用场合。其采用现代先进技术水平的绝缘栅双极型晶体管(IGBT)作为功率输出器件。具有很高的运行可靠性和功能的多样性;脉冲宽度调制的开关频率是可选的,可降低电动机运行的噪声;具有2个模拟量输入,即AIN1和AIN2。具有比例积分和微分(PID)控制功能的闭环控制;具有过电压/欠电压保护、变频器过热保护、接地故障保护、短路保护、电动机过热保护等保护特性,且接线简单,易于调试。

本设计中选择变频器为MM440,380V,4KW共5台。变频器加装在低压配电室配电柜内,在密控室加装给煤机变频控制操作台,使用变频器6个带隔离的数字输入点,加装按钮实现手动增加速,或加装频率表及电位计来实现给煤机给煤量的调节。

给煤量的大小主要根据给煤机下运输皮带安装的电子秤测量的大小,皮带给煤量主要在密控室控制电脑上显示,通过对单台或多台给煤机的频率调节,从而调节电机转速,调节给煤机的曲柄快慢,以及调节给煤量的大小。

(2)PLC选用西门子S7-300型

选用可编程控制器PLC主要实现变频器的起停及给煤机的集中控制。这样将受煤坑所有的给煤机参与主洗集中控制系统,并与原煤输送皮带进行程序闭锁,集中联锁,提高设备运行的可靠性,减少受煤坑岗位司机的劳动强度。

西门子S7-300plc具有以下明显的优势:可靠性强,具有极强的抗干扰能力,相比传统继电器技术更加适合于复杂的工业环境;反应快,由于PLC中将传统的机械触电继电器替换为内部自定义的辅助继电器,同时也取消了连接导线,而使用内部逻辑关系代替,为此就可以忽略其节点变位时间,不必考虑传统继电器的返回系数;操作简单,此项控制技术通过使用简单的指令形式、直观简单的程序实现现场的操作,避免了由于操作人员参差不齐的电气技术带来的问题。

该型号PLC主要由中央处理单元(CPU)、存储器(ROM/ RAM)、I/O单元、编程器、电源等部件组成。模块化S7-300 PLC适用于快速的过程处理或对数据处理能力有特别要求的中小型自动化控制系统。简便的连接系统和无限的插入模块组态,使系统组态处理更加方便;其快速的指令处理速度,可缩短系统循环时间;同时高性能模块和多种CPU为各种各样的需求提供了合适的解决方案;模块扩展能力最多可增加3个扩展机架(ER),极高的安装密度,背板总线安装在每个模块中,预先接线系统(TOP接线),减少了所需空间和费用,同时为连接SIMATIC系列的各种部件提供了接口,它具有友好的WINDOWS STEP7 MINI编程软件和功能强大的编程器。

根据现场实际考察,该区2#转载点配电室安装空间余量较大,可重新配置一台变频器控制柜。集中控制在此配电室有分站,利用原有的PLC控制柜内的数字量、模拟量DI、DO、AI、AO模块端口,或通过模块扩展方式增加5台给煤机DI、DO模块。根据变频器二次控制原理,接好PLC柜内与变频控制柜内的控制线。通过通讯总线方式在集控中心计算机上根据给煤机的控制原理及输入、输出量的选择进行硬件组态、编程、控制,实现5台给煤机的PLC程序控制。

为了现场检修试机方便,或集中控制系统出现故障而影响生产,可在老受煤坑现场加装就地控制箱,实现就地手动给煤机控制。鉴于5台给煤机给煤量的多少与密控室的调节参数有关,可在密控室安装一台工控机,通过总线方式,与2#转载点配电室分站的PLC连接,在密控室实现给煤机的集中控制。

实现5台给煤机的控制,选用PLC硬件配置为:电源:PS307 5A;中央处理器:CPU315-2 DP(6ES7 315-2AG10-0AB0);数字量输入模块:DI16XAC120/230V;输出模块:DO16XAC120/230V/2A;通讯模块:MPI/DP;模拟量输入模块:AI8X12Bit。

(3)频率测控仪

LU-904MF00I2V21智能测控仪是智能型、高精度的数显液位、温度、压力测量控制仪表,与液位、压力、温度传感器及变送器配接可构成各种量程和规格的液位、温度、压力测控系统。LU-904M智能测控仪的输入信号可任意改变,同时可配热电偶、热电阻、0~10mA、4~20mA标准电流或0~5V、1~5V标准电压信号。具有四路报警输出,每路报警输出可任意定义为上限或下限报警;可带0~10mA、4~20mA标准电流变送输出及12VDC/50mA、5VDC/50mA、24VDC/ 50mA馈电输出。

智能测控仪是给煤机运行状态下显示当前给煤量或频率或电流信号,可根据显示数据,进行手动/自动频率调整,来调整给煤量。智能测控仪,接线简单,只需接如AC220V电源,再将变频器的模拟量输出信号(AOUT1+,AOUT1-)接入其4~20mA的模拟量信号端子(10、11)即可。

4 应用效果

(1)节电效果明显。每台给煤机为3KW,共5台,15KW。按电费价格0.5元/(kw.h)计算,则变频调速技术应用可为洗煤厂降低电耗费用。

年节电:15*12*30*12=64800度 年节约电费=6.48*0.5= 3.24万元。

(2)给煤量通过调节变频器频率来调节,无需人工对仓口门进行调节,减少了职工的劳动强度,5台给煤机集中控制后,设备电气闭锁可靠,出现故障,联锁停车,对设备损坏小,职工维护工作量大大减少。

(3)调速范围广,变频调速技术科使设备方便地在f=0~50HZ范围内平滑调节,操作简单,且系统功率因数高,额定工况下功率因数高达97%,寿命长,故障率低,并可有效减小设备机械磨损。

(4)实现自动化控制,即由密度司机根据运输皮带秤的显示量的大小,根据配煤比例,调节变频器频率,从而调节给煤机的转速调节给煤量的大小,无需人工给煤仓的仓门大小,减轻操作人员的工作强度,提高的人员操作的安全性。

5 结语

以上自动给煤控制系统的改造方案主要采用上位机组加PLC的结构,其中S7-200PLC系统主要采用三层网络构架(信息层,控制层,设备层)。信息层以集中控制室为核心,涵盖监控计算机、交换机,其与控制层之间由监控室主站实现连接。设备层包括胶带秤、给煤机变频器等,其与控制层通过自动配煤分站实现连接。这种结构下,可以实现图形监控、图形显示、数据监控与记录,还带有警报、诊断功能。能够实现选煤系统的自动化,减轻操作人员的劳动强度,同时还能够保证选煤的质量。

在皮带运输系统除了s7―300PLC,还包含操作系统、Siemens MM440变频器。s7―300PLC的主要作用在于控制运输机的运行速度、启动顺序,如果出现故障时能够及时诊断和报警,从而使得整个系统更为稳定和安全。同时该厂根据皮带运输机运输距离短、负载量不大的特点,选用了转动惯量小、相应快的MM440变频器。该变频器采用微处理器控制,输出器件为绝缘栅双极晶体管,能够为变频器和电动机提供较高质量的保护。运行时操作系统向s7―200PLC输出控制指令,进行逻辑控制,并向MM440发送指令,控制运行。

西门子MM440和S7-300型PLC在该厂电气控制应用中

占据了重要位置。通过对我厂老受煤坑给煤机电气改造方案作分析,认为实施该方案后可解决以下三个方面的问题:

① 根据每个煤仓的煤种情况自动控制给煤机给煤量,提高了原煤配洗效率和质量,提高该厂的整体效益。

② 给煤机采用变频器+PLC控制,自动化程度提高,提高给煤机电控电气故障率降低,维修量小。

③ 实现自动控制后,减少人员和设备不安全因素,减少的职工的劳动强度。

[1]刘美俊,西门子S7-300/400应用案例分析[M],电子工业出版社,2009.

[2]邓小盾,基于西门子变频器MM440和PLC的矿井提升机控制系统[J].煤炭技术,2012,31(10):131-133.

Coal Feeder Control System Based on Frequency Converter and PLC

Li Yuelan

(Ningxia Industry and Commerce Career Technical College,Yinchuan 750001,Ningxia)

tract】 Aiming the shortcomings of manual coal feeder,this paper proposes to improve the accuracy and automation of coal washing,which is an urgent need for the development of the coal washery.In this paper,the automatic technology of inverter and PLC control for reciprocating feeder is introduced,and its principle,hardware equipment,technical characteristics and application feasibility are expounded.

words】 coal feeder;frequency converter;PLC

TP273

A

1008-6609(2016)09-0050-04

李月兰,女,宁夏人,研究生,讲师,研究方向:电路与系统。