电传动自卸车变形麦弗逊前悬架的优化设计

谢和平,孟庆勇,魏广娟

(1.徐州徐工矿山机械有限公司,江苏徐州221000;2.江苏徐州工程机械研究院,江苏徐州221000)

电传动自卸车变形麦弗逊前悬架的优化设计

谢和平1,孟庆勇1,魏广娟2

(1.徐州徐工矿山机械有限公司,江苏徐州221000;2.江苏徐州工程机械研究院,江苏徐州221000)

利用多体动力学仿真软件ADAMS Car模块,建立了徐工集团200t级电传动自卸车的一种变形麦弗逊前悬架的刚体模型。对这种变形麦弗逊悬架进行仿真分析,研究悬架硬点和定位参数对轮胎磨损的影响。利用ADAMS Insight模块研究悬架硬点对轮胎磨损的灵敏度,分析结果表明横摆臂内、外硬点的Z坐标对轮胎滑移影响最大,在硬点优化的前提下,外倾角的增大能够进一步降低轮胎滑移,且效果明显。前束角的增大也能够减小轮胎滑移,但效果不明显,为设计工作提供精确的理论依据和良好的指导意义。

ADAMS;变形麦弗逊悬架;运动学分析;轮胎磨损

电传动自卸车属于土方机械自卸车一族,是露天矿山开采和大规模土方建设中重要的关键设备之一,在年开采量千万吨级以上大型露天矿山的运输设备中,电传动自卸车已占据近2/3的市场,承担着世界上40%的煤、90%的铁矿的开采运输量[1],在矿产资源露天开采中发挥了重要作用。根据加拿大Syncrude公司的研究,大型露天矿山的车辆运营费用中,轮胎的费用占24%,比燃油费用还高出4个百分点[2],以载重量200t的中型电传动自卸车为例,整个生命周期中轮胎成本约为2000万元。因此,降低轮胎损耗对于露天矿运营具有重大意义。本文通过对轮胎磨损影响较大的轮距变化和车轮定位参数进行优化,达到降低轮胎磨损的效果。

对矿用自卸车的转向机构、油气悬架以及整机运动学特性分析有学者进行了研究,2013年华南理工大学的王志杰以阿克曼理想转角关系为理论依据,运用Adams对某220t电动轮矿用自卸车的转向梯形机构进行优化设计和仿真研究[3];太原理工大学的彭朝晖等利用ADAMS/Car建立矿用自卸车各系统模型,分析了实际工况下载重与路面等级对自卸车平顺性的影响[4];2014年Kang Yiting等学者利用基于总成特性的建模方法研究了不同独立悬架与不同非独立后悬架匹配对整机运动学的

相应特性[5]。目前,麦弗逊悬架在乘用车领域有着广泛应用,而在矿用自卸车上应用较少,相关的研究并不多,尤其是以减少轮胎磨损为目标的悬架系统研究。

1 轮胎磨损原因分析

轮胎磨损的影响因素有很多,包括轮胎结构、充气压力、轮胎载荷、速度、车轮定位参数、胎面橡胶性能、路面状况等等。其中轮胎结构是轮胎本身的特性,车轮定位参数是设计因素,其它因素均为使用因素。轮胎与地面间的滑移运动是轮胎发生磨损的主要原因,车辆在过急启动、紧急制动时、侧滑、快速过弯时都会出现剧烈的滑移运动,这些都属于车辆行驶过程的特殊工况,本文仅讨论正常运行工况下设计因素与轮胎磨损的关系。

通常,车轮定位参数中轮距、前束、外倾角对轮胎磨损有直接甚至重大的影响。当车轮具有一定前束或外倾角后,在垂直载荷作用下就会产生侧向力,使车轮产生侧向滑移的倾向。由于前束和外倾角产生的侧向力方向相反,通过合理匹配前束和外倾角,就可以使作用在轮胎上的合成侧向力减至最小[6]。

在几乎所有的独立悬架中,车轮的上下跳动都会导致轮距发生变化,尤其当需要较高侧倾中心时,轮距的变化更是不可避免的[7]。随着轮距变化的加剧,轮胎磨损也递进增大,因此,为了降低轮胎磨损,应当减小轮距的变化[8]。通过优化悬架的布置参数和导向机构硬点,降低侧倾中心高度,可以有效减少轮距变化,但同时又会造成外倾角的变化不理想,因此,必须在兼顾外倾角合理变化的前提下,尽可能降低侧倾中心高度,优化影响轮距变化的悬架硬点,使轮距变化尽可能减小。

2 变形麦弗逊前悬架多体动力学建模

电传动自卸车采用变形式麦弗逊悬架,其结构见图1,油气弹簧2上部与车架1铰接,转向节3安装在油气弹簧2的活塞杆上。常规的麦弗逊悬架的下摆臂为A形臂结构,即摆臂内侧通过两个铰接点与车架连接,外侧通过一个铰接点与减震器连接。本文中电传动自卸车的下摆臂分解为两个部件——横摆臂7和斜摆臂5,两杆独立运动并分别与车架1和油气弹簧2连接,有效减小主销所受侧向力,装配、维护更为方便。

满载运输是电传动自卸车的主要工况,因此按照重载静止状态建立模型,根据硬点坐标创建几何模型,定义各部件之间的运动副,为了消除了车轮外倾和前束的影响,单纯分析轮距变化引起的轮胎滑移,设置车轮外倾角和前束为0,建立的多体动力学模型见图1。

3 轮距变化对轮胎滑移的灵敏度分析

对模型进行双轮同向平行轮跳动仿真,设置车轮上、下跳动距离分别为50mm,得到轮胎滑移随轮跳变化的曲线。图2中轮距初始值和轮胎滑移初始值曲线所示,仿真表明当前悬架参数下,单侧车轮轮距变化为7mm,引起的轮胎滑移量为19.2mm,变化范围较大,对轮胎磨损有明显影响。

图1 变形式麦弗逊悬架及其多体动力学模型

图2 轮距、滑移量与车轮跳动关系

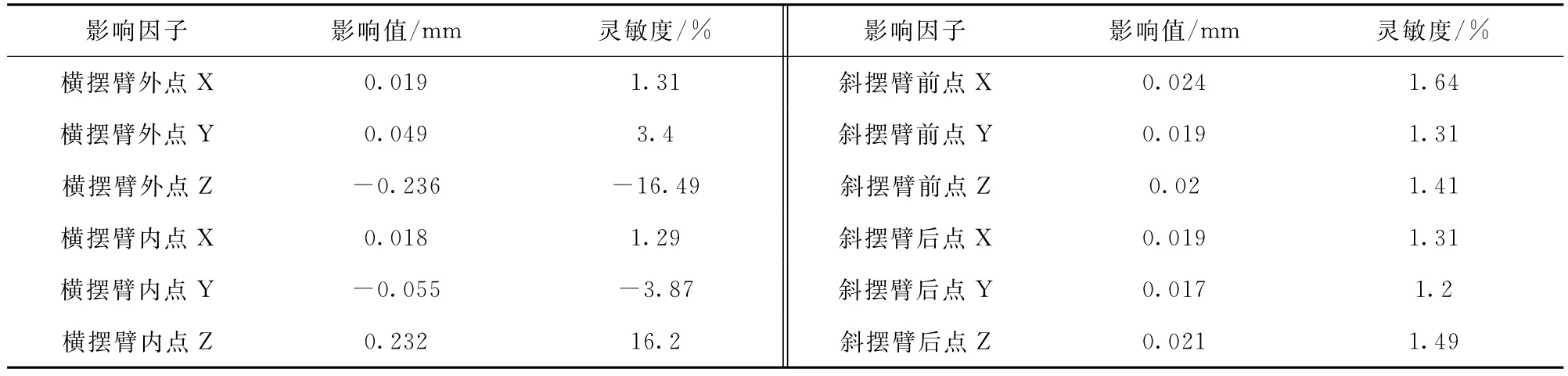

对该模型进行试验分析,选择横摆臂7、斜摆臂5的4个硬点的X坐标、Y坐标、Z坐标值共12个变量作为影响因子,以轮距作为响应变量。通过Adams Insight进行设计试验,经过128次迭代分析得到12个变量对轮距的灵敏度分析结果,见表1。表明横摆臂外点z坐标、横摆臂内点z坐标对轮距变化影响最大,其它硬点坐标值的影响较小,不予考虑。修改横摆臂外点z坐标为-410、横摆臂内点z坐标为-370,再次仿真模型。仿真结果如图2经过优化后的轮距优化值和轮胎滑移优化值曲线所示,单侧车轮轮距变化为1.6mm,引起的轮胎滑移量为9.4mm,改善效果十分明显。

4 外倾和前束变化对轮胎滑移的影响分析

对于电传动自卸车,外倾角的存在有其必要性。乘用车一般考虑悬架弹性轴套间隙和变形的存在,当汽车满载时,车桥因加载而可能产生内倾。

为了防止这种倾向,前轮设有外倾角。电传动自卸车的外倾角主要是消除转向节的向外分力,从而减小外轴承及轴承定位板的轴向受力,消除了前轮工作中的不安全因素。

表1 摆臂硬点坐标对轮距的灵敏度

图3 外倾角与轮胎滑移关系

图4 前束角与轮胎滑移关系

图5 优化后的定位参数随轮跳变化

为分析外倾角对轮胎滑移的影响,在上述硬点优化的基础上,在前束为0的条件下,取外倾角值为0°、0.5°、1°、2°,分别进行仿真,结果见图3。结果表明,外倾角的变化对滑移范围几乎没有影响,但能够有效降低轮胎最大滑移量。外倾角从0°增大到2°,轮胎最大滑移量减小了10%,对轮胎磨损有明显改善。

为分析前束角对轮胎最大滑移量的影响,在上述硬点优化的基础上,在外倾角为0的条件下,取前束角为0°、0.5°、1°、2°,分别进行仿真,结果如图4所示。结果表明,前束角的存在能够降低轮胎滑移,且前束角越大滑移越小,但效果并不明显,从0°增大到2°,轮胎最大滑移量也只减少了0.17%。

外倾角的选择,除了考虑降低轮胎滑移,还应考虑过大的外倾角会造成轮胎外侧磨损加剧,因此,为了平衡这种矛盾,外倾角也不宜过大,电传动自卸车一般选择0.5~1°。乘用车中,前束角主要是为了平衡外倾角引起的轮胎滑移,但对于电传动自卸车,这种效果并不明显,考虑到电传动自卸车采用的都是大尺寸全钢子午线轮胎,从降低摆振的角度考虑,前束角越小越好,甚至设置为0°,实际上,国际上主流品牌,例如小松、日立等公司的产品的前束值也是为0°。

通过上述分析,在硬点优化的前提下,选择轮胎外倾角为0.5°,前束角为0°,仿真分析结果见图5,

观察前轮定位参数的变化。车轮上跳时,外倾角减小,有利于提高侧偏性能,且降低轮胎磨损;主销后倾角增大,有利于提高抗制动纵倾特性;主销内倾角增大,有利于在载荷增大时自动回正能力相适应的提高,同时弥补外倾角随车轮上跳而减小;前束角减增大,虽然有增加过渡转向趋势的效果,但是电传动自卸车转弯时车速一般低于15km/h,过渡转向效应非常小。而且,所有定位参数的变化均在合理范围之内。综上,经过硬点优化和参数选择后的前桥运动学特性是比较理想的。

5 结 论

变形麦弗逊悬架将普通麦弗逊悬架的下控制臂改为横摆臂和斜摆臂两个部件,其中横摆臂内、外硬点的z坐标对轮距变化影响最大,优化这两个坐标值对改善轮距变化以及降低轮胎磨损的效果非常明显。

在硬点优化的前提下,外倾角的增大能够进一步降低轮胎滑移,且效果明显。前束角的增大也能够减小轮胎滑移,但效果不明显。

经过优化的硬点和定位参数的选择能够满足电传动自卸车运行过程中对前轮定位参数变化的要求,并能够实现降低轮胎磨损的目的,说明本文采用的设计方法能够指导产品设计,具有实际意义。

[1] 万海如,唐新蓬,段家典.重型矿用电动轮自卸车的现状及发展趋势[J].重型汽车,2001(2):8-14.

[2] 郑仙群.全球巨型工程机械轮胎的需求与供给分析及我国巨型工程机械轮胎制造商的发展策略(一)[J].橡胶科技市场,2008(8):1-6.

[3] 王志杰.矿用自卸车转向机构优化设计与仿真研究[D].广州:华南理工大学,2013.

[4] 彭朝晖,王铁,申晋宪,等.基于ADAMS的矿用自卸车建模与平顺性仿真[J].矿山机械,2013,41(3):44-47.

[5] Kang Yiting,Rakheja Subhash.Relative Performance Analyses of Independent Front Axle Suspensions for a Heavy-Duty Mining Truck[J].SAE International Journal of Commercial Vehicles,2014,7(2):20-23.

[6] 王野平.论轮胎的磨损[J].汽车技术,1999(6):19-23.

[7] 耶尔森·赖姆帕尔.汽车底盘基础[M].张洪欣,余卓平,译.第一版.北京:科学普及出版社,1992:127-128.

[8] H.M.Kислицин.轮距变化对轮胎滑移和磨损的影响[J].张建起,译.苏联《АП》,1979(10).

Optimized design of variant Macpherson front suspension of electric drive truck

XIE He-ping1,MENG Qing-yong1,WEI Guang-juan2

(1.Xuzhou Xugong Mining Machinery Co.,Ltd.,Xuzhou 221000,China;2.Jiangsu Xuzhou Construction Machinery Research Institute,Xuzhou 221000,China)

Establishing rigid body model of variant Macpherson front suspension of XCMG 200t electric drive truck with the multi-body system dynamic simulation software ADAMS Car.Through simulation analysis of Variant Macpherson suspension to study effect of suspension hard points and alignment parameters on tire wear.Using ADAMS Insight to study sensitivity of the suspension hard points to tire wear,the analysis result show that the Z coordinates of the inner and outer hard points of the horizontal arm are the most influential to the tire slip.Under the condition of the optimization of the hard point,the increase of the camber angle can further reduce the tire slip,and the effect is obvious.The increase of the toe angle can also reduce the tire slip,but the effect is not obvious.The results can provide the accurate theoretical basis and guiding significance for designing.

ADAMS;variant Macpherson suspension;kinematics analysis;tire wear

U463.83

A

1004-4051(2016)09-0162-04

2016-06-23

谢和平(1985-),男,蒙古族,内蒙古自治区呼伦贝尔市,工程师,所长助理,2010年毕业于吉林大学,硕士,主要从事矿用自卸车底盘研究。E-mail:15852158175@163.com